AP1000钢制安全壳气压试验变形测量方法及变形结果分析

2020-05-29马先宏

马先宏,杨 炯,李 锴

(国核电站运行服务技术有限公司,上海 200233)

核电厂运营前均需要针对安全壳进行一次打压试验,验证其结构完整性及整体密封性。安全壳结构整体性试验是通过监测安全壳在打压期间的应变、位移等结构响应参数,结合理论计算结果,评估其结构完整性。在引进AP1000机组之前,国内已有核电机组均采用预应力混凝土安全壳。该类安全壳的结构整体性试验测量技术已经高度成熟。其应变测量采用埋入式振弦应变计,位移测量采用铅垂线系统[1]。然而,AP1000机组采用的是钢制安全壳,其材料和结构和国内已有的预应力混凝土安全壳完全不同[2],导致现有的混凝土安全壳结构整体性试验技术完全无法适用于AP1000核电厂的钢制安全壳。因此必须针对AP1000安全壳的结构特点设计新变形测量方法。本文从AP1000安全壳的结构特点入手,详细论述了其应变测量和位移测量方法,并对AP1000依托项目四台机组的安全壳变形结果进行了分析对比,证明气压试验期间AP1000钢制安全壳始终保持线弹性变形状态,从而表明了其设计的科学合理性和建造质量的可靠性。

1 AP1000钢制安全壳结构特点

AP1000钢制为带椭球形封头的圆柱钢制容器,其外围被钢筋混凝形土屏蔽构筑物所遮挡,两者在筒体段区域的间距约为1.4 m。钢制安全壳容器(Containment Vessel,CV)是独立式的带上下椭球封头的圆柱形钢制容器,按照ASME Ⅲ NE分卷-MC级设备(金属安全壳材料)的要求设计制造,设计压力为59 psig(0.407 MPa)。筒体段直径约为40 m,由11圈钢板焊接而成。顶封头和底封头为椭球形,高度约为11.2 m。底封头浇筑在混凝土中,筒体段和顶封头暴露在空气中。整个安全壳由五个主要结构模块组装建造而成。每个模块都由预先成型的、喷好涂层的钢板(SA738 B级)制成。这些模块包含环形加强筋、环吊梁、设备闸门、人员气闸门、贯穿件和其他附件[3]。AP1000钢制安全壳除具备承压和密封功能外,还具备非能动冷却功能[4]。整个安全壳的形状如图1所示。

图1 AP1000钢制安全壳示意图Fig.1 Sketch of the AP1000 steel containment

由于AP1000的安全壳由钢板焊接而成,建造完成后其表面不允许焊接,更无法预埋,因此混凝土安全壳所采用的埋入式应变计和铅垂线系统在此完全不适用。

2 测量要求

2.1 测点布置

在气压试验过程中,AP1000钢制安全壳要求测量安全壳变形情况,具体包括壳体表面应变和壳体位移。其中应变测点数量113个,位移测点57个。

在113个应变测点中,44个测点分布于安全壳筒体段的四个方位角上,每个方位角11个测点,方位角间隔90°,每圈壳体板上有四个测点;32个测点分布于安全壳顶封头的四个方位角上,每个方位角8个测点,方位角间隔90°;37个测点呈辐射状分布在两个人员闸门和两个设备闸门周围。每个测点上均要测量出该点的主应变。

57个位移测点中,有44个测点分布于安全壳筒体段的四个方位角上,每个方位角11个测点,方位角间隔90°,与应变测点的方位角相差5°,每圈壳体板上有四个测点;13个测点分布于顶封头的四个方位角上,每个方位角4个,顶封头中心点处一个。位移测量方向为该测点处的法线方向。

2.2 测量要求

AP1000钢制安全壳气压试验对变形测量的要求如下:

(1)要求测出每个应变测点处的主应变;

(2)对于筒体段位移测点,要求测量其径向位移;

(3)对于顶封头的位移测点,要求测量测点法线方向的位移;

(4)能够实现所有测量参数的实时自动采集;

(5)够实时绘制各个测点能的测量数据随时间的变化曲线;

(6)能够实时绘制应变/位移测量结果随压力的变化曲线;

(7)可实时对比应变和位移的测量结果与理论分析结果;

(8)安全壳变形超出报警值(该值为理论计算值的1.2倍)时,能够发出报警。

前三条可归结为现场测量的技术要求,后五条可归结为测量数据处理要求。因此,为满足上述测量要求,必须从现场测量技术和数据处理两方面加以解决。

3 变形测量

3.1 应变测量

3.1.1 应变片选取及安装

AP1000钢制安全壳属于薄壁结构,且材质为钢材,因此可直接采用技术成熟的应变片方法[3]来测量其表面应变。由于要求测量测点处的主应变,因此可采用三轴应变花。针对AP1000钢制安全壳,特采用直角三轴应变花,如图2所示。

图2 直角三轴应变花Fig.2 Rectangler strain gage rosette

应变花的1号轴为0°方向,2号轴为90°方向,3号轴为45°方向。安装筒体段应变花时,使2号轴平行于筒体轴线;安装顶封头应变花时,使2号轴平行于母线。

测点处的主应变可根据三个轴上的应变测量结果计算得出。对于三轴直角应变花,第一主应变和第二主应变的计算公式分别如下[5]。

式中:εp1、εp2——为第一主应变和第二主应变;

ε0——0°轴上的应变片测量结果;

ε90——90°轴上的应变片测量结果;

ε45——45°轴上的应变片测量结果。

应变花安装前应先处理测点处的安全壳表面, 去除安全壳表面涂层,露出金属表面,并通过打磨使表面光洁度满足应变片安装要求。粘贴应变花时,应通过直尺、铅笔等辅助工具,使应变花三个轴的方向对齐预定的方向。

3.1.2 安装后的质量检查

应变花的安装质量直接影响应变测量效果,因此必须对安装后的质量进行检查确认。通常通过三个方面的测试来检验应变花安装质量。

(1)应变片电阻。应变测量一般选用电阻值为120 Ω的应变片,应变花安装前后,其电阻值变化一般来讲不应大于1 Ω。如果阻值变化较大,说明安装过程中应变片受到了某种程度的损伤,应当更换应变花。因此在安装前后应分别测量应变花三个轴的应变片阻值,对比其阻值变化。

(2)应变花与被测表面的绝缘电阻。安装完成后,应变花与被测表面(即CV表面)处于绝缘状态,其绝缘电阻值应大于1 GΩ,否则将影响应变测量精度。因此安装结束后,应分别测量应变花三个轴的应变片与CV表面的绝缘电阻,确认满足要求,否则应更换应变花。

(3)应变花与安装表面的贴合程度。理想情况下,应变花应当通过胶水与安装表面完全贴合,不应有任何空隙,因为空隙的存在会直接影响应变测量结果。然而,由于应变花比较微小,很难通过肉眼来观察是否存在空隙。在本次应用中采用便携式应变测试仪来判断是否存在空隙。具体操作方法是,将应变花上的三个应变片接入便携式应变测试仪,然后用橡皮按压应变花,观察应变片读数变化是否剧烈。一般来讲,如果贴合良好,其读数变化不应大于10 με。

若安装后的应变花通过上述三项测试,则说明其安装质量合格。最后在应变花表面涂抹一定厚度的中性硅胶加以保护。

3.2 位移测量

3.2.1 测量基准点选取

若要测量CV壳体在气压试验过程中的位移变化,首先应选取适当的测量基点,将测量对象转换为测点与基点之间的位移变化。测量基点可结合安全壳的空间结构布置来加以选择。对于AP1000安全壳来讲,其CV外侧的混凝土屏蔽厂房可以作为理想的位移测量基点。因为在气压试验过程中,外侧屏蔽厂房不承受任何试验载荷,可以认为其处于静止不动的状态。测量CV壳体相对于外侧屏蔽厂房的位移变化,即相当于测量出CV壳体在气压试验过程中的位移变化。

对于CV筒体段位移测点,可以选取屏蔽厂房内侧正对着测点的点作为测量基准点,即CV筒体半径穿过位移测点与屏蔽厂房内侧的交点作为测量基准点。

对于顶封头位移测点,同样可以选取测点处的法线与屏蔽厂房内侧的交点作为测量基准点。

3.2.2 位移传感器

位移传感器种类众多,针对试验需求,综合比较各类位移传感器的适用性,最终选取顶针式位移传感器和拉线式位移传感器作为位移测量用传感器。两种传感器的图片如图3所示。

图3 位移传感器Fig.3 Displacement transducer

顶针式位移传感器用于测量安全壳筒体段位移,基于电感调频原理测量位移[6]。其内部有一个弹簧,前端探测杆在外力作用下可被推入传感器内部,外力消失后探测杆在弹簧作用下复位。被测物体的位移可转化为探测杆的往复运动进而被传感器内部感应元件所测得。

拉线式位移传感器用于测量安全壳顶封头测点位移,其测量原理与前者相同。被测物体的位移可转化为拉线的往复运动进而被传感器内部感应元件所测得。

3.2.3 位移传感器安装固定

测量安全壳筒体段位移的传感器通过专门设计的支架安装固定。支架通过膨胀螺栓固定在屏蔽厂房内侧墙壁,位移传感器则安装固定在支架上。支架可灵活调整安装角度,确保安装后定传感器顶针垂直于安全壳表面,从而保证测得的位移为壳体径向位移。安装后如图4所示。

图4 筒体段位移测量装置Fig.4 Installation of the transducer

需要注意到,CV在气压试验过程中,不仅存在径向位移,还会发生轴向位移。每个测点处的实际位移是这二者的叠加。然而试验仅要求测量径向位移,因此需要避开轴向位移对传感器的影响。实际应用中,在传感器探测杆前端安装了一个滚珠轴承,使得探测杆与安全壳表面之间可以自由滑动,这样就避免了测点处的轴向位移对传感器的影响,使得传感器仅测量径向位移。

顶封头上的位移测点所处空间结构较为复杂,而且各处不同,因此无法采用一种统一的位移测量方案,只能根据测点所在位置单独进行设计。顶封头位移测量采用拉线式位移传感器。传感器通过不同的方式固定在测点所在区域,拉线从传感器中引出,经过一定的转向装置后引向测点。为保证测量方向为法线方向,拉线必须垂直于测点所在安全壳表面。顶封头位移测量方案如图5所示。

图5 顶封头位移测量示意图Fig.5 Displacement measurement on the top head

3.3 数据采集及处理

前文2.2节所述的后5条要求需要在数据采集及处理中加以实现。

所有应变花及位移传感器均接入数据采集仪,数据采集仪与采集电脑相连。试验期间所有的数据采集及存储均由采集电脑控制。设置好数据采集频率后,所有测量数据将自动采集。

试验采集分析软件为该试验专门定制开发,其中包含各种数据查看与曲线绘制功能。每个测点的理论计算结果由设计方给出。由于设计方仅给出了几个压力平台下的安全壳变形理论值,其他压力下的变形理论值只能通过计算得出。从已提供的理论值可以看出,安全壳理论变形与内部压力荷载之间为线性关系,因此每个变形测点的理论计算结果可以通过内部压力乘以单位压力荷载下的变形量计算得到。每个测点在单位压力荷载下的变形量即为该测点的理论计算系数。该系数可通过已知理论值除以壳内压力计算得到。对于每一个应变、位移测点,均可以计算得到一个理论计算系数,试验分析软件即根据该系数以及当时测得的壳内压力计算相应的变形理论值。

报警值的计算方法与理论值类似。试验要求将报警阈值设置为理论计算值的1.2倍,因此将计算得到的理论值乘以1.2,即可得到报警值。当某一测点的变形测量结果超出报警值时,软件将发出声音报警,并给出报警测点编号。

4 测量结果分析

4.1 试验测量结果概述

AP1000依托项目四台机组的安全壳设计和测点布置完全相同。四台机组的安全壳变形测量结果分析汇总如下。

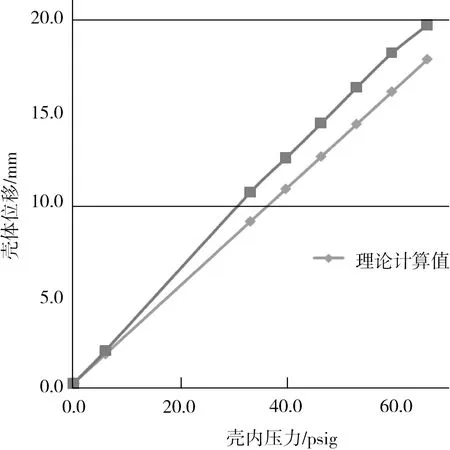

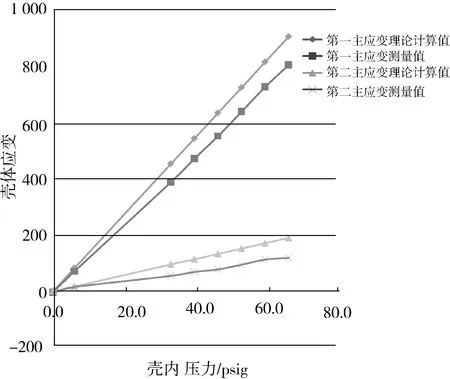

(1)除结构较为复杂的不连续区域外,AP1000钢制安全壳的变形整体上随内部压力呈线性变化。典型的应变及位移随壳内压力的变化曲线分别如图6、图7所示。

图6 典型位移变化曲线图Fig.6 Typical displacement variation curve

图7 典型应变变化曲线图Fig.7 Typical strain variation curve

此外,还可以看出,安全壳变形的实际测量结果与理论计算结果吻合较好,说明前文所述的变形测量方法有效可行。

(2)最高试验压力(66 psig)下,四台机组的最大变形数据如表1所示。从表中测量结果来看,四台机组的筒体段最大主应变最大相差10.1%,筒体段最大位移最大相差22.1%,顶封头最大主应变最大相差8.5%,顶封头中心点位移最大相差11.6%,体现了良好的一致性。

表1 四台机组安全壳最大变形数据①

Table 1 Maximum deformation data for the four CVs

测量参数三门核电1号机组三门核电2号机组海阳核电1号机组海阳核电2号机组筒体段最大主应变/με1 2051 2781 1681 148筒体段最大位移/mm26.1320.3620.8121.03顶封头最大主应变/με940860908894顶封头中心点位移/mm59.0062.7359.9066.75

注:①表中数据均为2.1节所述测点位置上测得的最大值;

(3)安全壳的最大主应变值均小于壳体材料的屈服应变,说明在试验压力下安全壳材料内应力未达到屈服强度。

(4)卸压结束后,安全壳的残余位移最大不超过2 mm,残余应变不超过100微应变,说明安全壳基本恢复到试验前的状态。

4.2 应变与位移测量结果互相验证

安全壳筒体段应变测点测得的第一主应变方向均为水平方向。安全壳的变形在微观上表现为安全壳表面应变,在宏观上表现为壳体径向位移。筒体段的应变和位移测点一共有9层,每一层有4个应变测点和4个位移测点,每一层的应变测量结果和位移测量结果可以互相验证。

假设安全壳筒体段某一高度上的第一主应变(即水平方向的应变)平均值为ε,变形前安全壳筒体直径为D1,变形后的直径为D2,则根据变形关系,很容易推导出:

(1)

安全壳径向位移即为直径变化量的一半,则有:

(2)

由于四个机组的安全壳变形情况大致相同,本文在此仅以海阳核电2号机组在最大试验压力66 psig下测量数据为例,说明应变测量结果与位移测量结果的一致性。

海阳核电2号机组筒体段的第一主应变和径向位移的测量结果分别如表2、表3所示。

根据平均应变值计算得到的平均径向位移值与实际测量平均径向位移值的比较如表4所示。

表2 海阳核电2号机组安全壳筒体段第一主应变测量数据

注:①第一层为筒体段最高一层应变测点,向下依次递增。

表3 海阳核电2号机组安全壳筒体段位移测量数据

注:①第一层为筒体段最高一层应变测点,向下依次递增。

表4 径向位移计算值与实测值对比

注:①第一层为筒体段最高一层应变测点,向下依次递增。

表4的对比结果显示了应变测量结果与位移测量结果高度一致,进而说明了应变测量与位移测量的有效性。同时也表明,安全壳筒体段的应变分别比较均匀,选取的测点能够代表筒体段的整体变形情况。

5 结论

通过对AP1000依托项目四台机组的安全壳气压试验变形数据的分析,可以得到如下结论。

(1)安全壳变形的实际测量结果与理论计算结果吻合较好,说明本文论述的应变测量方法和位移测量方法有效可靠。

(2)通过测得的安全壳结构响应来看,安全壳变形在试验过程中始终保持线性增长,安全壳表面未出现屈服,且残余变形非常微小,表明AP1000钢制安全壳在试验压力下仍处于弹性变形范围内。

(3)通过筒体段应变与位移测量结果和互相验证显示应变测量结果与位移测量结果高度一致,进而说明了应变测量与位移测量的有效性。同时也表明,安全壳筒体段的应变分别比较均匀,选取的测点能够代表筒体段的整体变形情况。这一分析方法也可推广应用至混凝土安全壳的应变与位移测量结果分析。

(4)本文论述的钢制安全壳变形测量方法可以为后续的钢制安全壳气压试验提供参考。

(5)AP1000依托项目是我国首批建设的钢制安全壳机组。这四台机组的安全壳气压试验所积累的变形数据,为后续AP系列机组的安全壳设计建造与试验积累了宝贵的工程实践经验。