非能动余热排出热交换器结构设计分析与优化

2020-05-29张振华

黄 庆,张振华,蒋 兴

(上海核工程研究设计院有限公司,上海200233)

核电厂换热器按传热面型式分为管式换热器(含传热管)和板式热交换器[1]。而三代AP1000依托项目的非能动余热排出热交换器(PRHR HX)为C型框架式结构。传统的U型管换热器的支承件采用的隔板,热对其影响基本可以忽略。主要考虑压力、自重和地震等载荷的影响[2,3]。而在PRHR HX中,设备运行瞬态一次侧的温度变化剧烈,传热管的热膨胀受到支撑条、框架等支承件的约束,会引起支撑条的一次应力,而根据规范该应力不可忽略,因此需进行热应力分析。

PRHR HX置于安全壳 (IRWST)水箱中,该换热器由自内向外共29排、将近700根的形状似C的传热管组成[4]。因为传热管颇长,所以需要用支撑条增加刚度,以防止传热管的过度变形,支撑条共9排,由于上下对称,分为5种类型。另外传热管与支撑条之间留有很小的间隙,所以其接触条件颇为复杂,其传热管的简化处理和如何在有限元中模拟,是本文研究的重点。而支撑条本身也需承受热、自重、地震和流致振动等载荷[5-9]等,由于传热管和支撑条纵横交错,所以还要考虑安装的问题,因此支撑条的应力及其固定方式,也是本文研究的重点。

在进行PRHR HX热应力分析时,常采用简化模型[5]和整体模型分析方法,因简化模型的计算结果却过于保守,应力不能过关。本文采用整体模型法进行热应力分析[6]。

在进行抗震分析时,因传热管的数量太多,采用整体模型无法找到设备的整体频率,所以其传热管的简化和边界条件的处理是此模型的研究重点。分析计算模型的正确性最好采用试验来验证。

本文采用整体模型和抗震简化模型分别对PRHR HX进行了热应力和抗震分析。通过对以上两个模型的分析和评定,其结果为除支撑条类型Ⅲ的固定处外,均满足ASME B&PVC第Ⅲ卷第1册NF[7]的接受准则,所以需要对原设计的支撑条类型Ⅲ的固定方式进行修改,以满足应力限制。

为了验证抗震分析模型计算的正确性,我院曾开展传热管动态特性试验研究[8]。该研究通过试验和分析的对比,获得的分析方法为本文的抗震分析模型打下基础。

1 结构描述

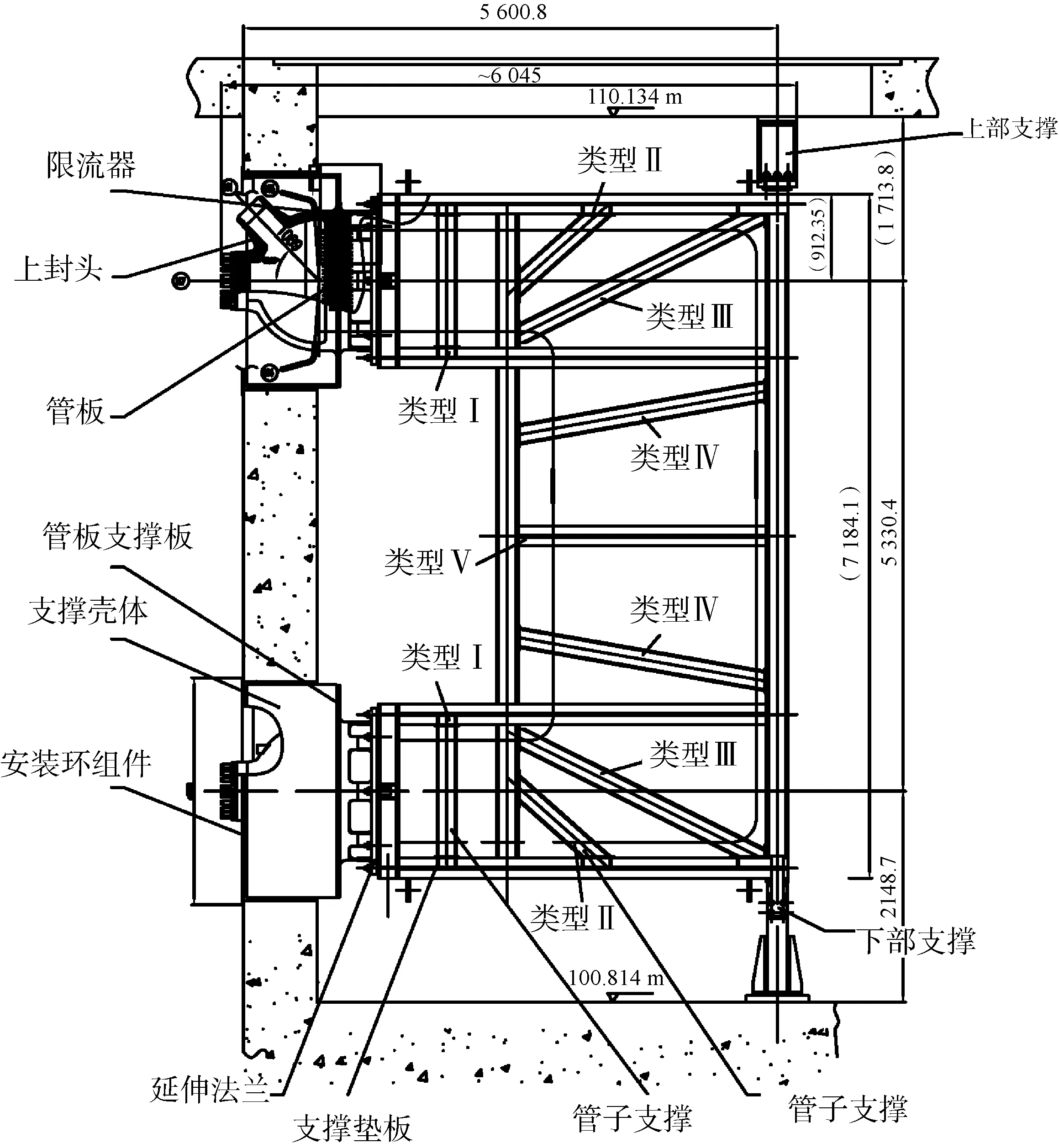

非能动余热排出热交换器主要由封头、C型传热管和支撑部件组成。C型传热管的进出口分别和顶部、底部的管板相连。支撑部件包括上下支撑组件、框架构件和传热管支撑条组成,其中类型Ⅱ只支撑一半的传热管,另外,类型Ⅲ距C型弯曲处最近,所承受的热变形也是最大。

非能动余热排出热交换器总体示意如图1所示。支撑条和框架通过固定板、锁定板和焊接板等部件连接在一起。其中支撑条插入锁定板中,通过点焊将支撑条固定在锁定板中;通过角焊缝将方钢与焊接板焊接在一起,通过螺栓将锁定板/固定板与焊接板连接在一起(见图2)。

图1 PRHR HX总体图Fig. 1 General layout of the passive residual heat removal heat exchanger’s major component overview

图2 类型Ⅰ支撑条及连接部件示意图Fig.2 PRHR tube support interface with housing (type Ⅰ)

1.1 热载荷

选取温差最大的热瞬态工况,即专设安全设施误动作工况B:PRHR隔离阀误开,来对其进行保守的分析,即一次侧上水平管束、垂直管束和下水平管束中水的均温分别为164.4 ℃、156.9 ℃和147.8 ℃。此时内置换料水箱(IRWST)(传热管支撑件)的温度为10 ℃。

图3 热载荷施加示意图Fig.3 Thermal load

1.2 验收准则

根据ASME B&PVC第Ⅲ卷第1册NF分卷NF—3300规定,对线性支撑件的许用应力进行评定。

支撑件主要承受的载荷是自重、热载荷和地震载荷。在设计和各级使用限制下,具体的评定限值如表1所示。

表1 各级使用限制下的应力限值

注:当A级/B级/C级载荷一样时,评定时可采用A级应力限值来包括B级和C级。

2 热应力分析

热应力分析常采用简化模型和整体模型分析方法。我院曾采用简化模型和整体模型分别建立了PRHR HX模型,两种分析模型的结果对比可由文献[6]查得。因简化模型的计算结果却过于保守,应力不能满足规范要求。故本文仅对整体模型法进行热应力分析进行详细的介绍。

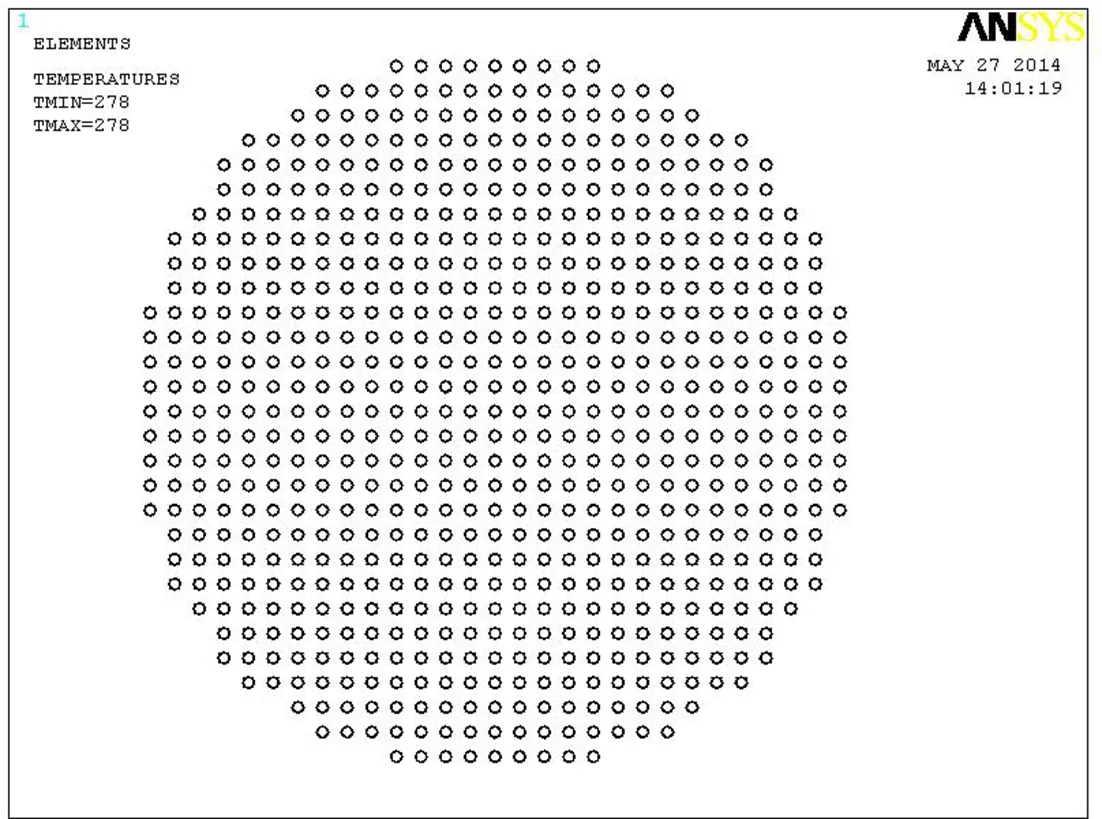

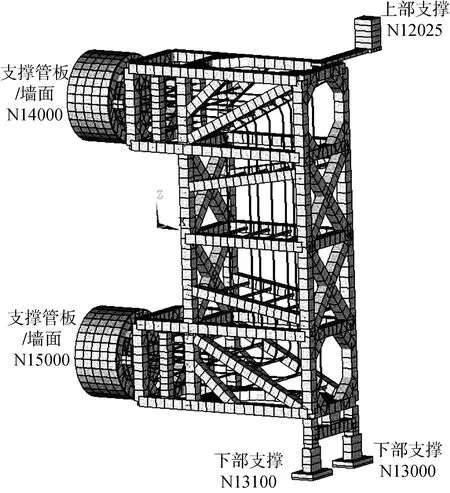

整体模型除了包括所有传热管、五种类型支撑条、框架、上下封头和管板等主体部件外,还包含用于支撑条和框架连接的螺栓、焊接板和锁定板等连接部件。采用ANSYS软件中的梁单元BEAM4建立框架、传热管支撑和锁定板等的计算模型;采用管单元PIPE16对689根C型传热管进行建模;采用壳单元SHELL63对支撑壳体、延伸法兰、封头部分进行建模(见图4和图5)。

图4 整体模型的局部示意图Fig.4 Integral model

图5 传热管在管板和支撑类型V处的分布Fig.5 Distribution of heat transfer tubes in tube sheet and type V supporting bars

分析时,将与墙体相连部分的支撑壳体全约束;下部支撑组件对应的节点垂向约束。

传热管(共有689根)插在支撑条中,按设计要求支撑条与传热管中有一定的间隙(0.15mm),根据文献[6]的结论,水平传热管耦合Y和Z两个方向;垂直传热管耦合X和Y两个水平向,坐标系和绑定位置示意图如图6所示。

图6 边界条件示意图Fig.6 Boundary condition

锁定板和支撑条的焊缝,有以下两种边界处理情况:

(1)未受损:约束6个方向;

(2)受损:约束2个位移向。

由于锁定板和支撑条间角焊缝的长度和高度不满足ASME B&PVC第Ⅲ卷第1册NF分卷第1册NF—3324.5(d)[7]的要求,故该焊缝不是结构焊,仅为装配目的。采用全模型对CAP1000项目进行线弹性分析时,最初假定为焊缝未受损的情况(即边界处理情况1)。发现在自重和热载荷的作用下该项目的薄弱区域,即类型Ⅲ的焊缝受损,对受损后(即边界处理情况2)的情况进行在自重、热载荷和地震载荷下的等效静力分析,其结论为三号支撑条在轴向的位移为12.98~92.25 mm大于安装长度12.7 mm,此时类型Ⅲ坍塌起不了支撑作用。通过对该模型的边界处理的敏感分析,发现如增加轴向约束即约束3个位移方向时,其轴向最大的位置为1.29 mm小于12.7 mm的位置限制。故在原设计上增加了轴向约束来限制支撑条轴向的位移,并使焊缝不受力(见图7)。

图7 类型Ⅲ支撑装置Fig.7 TypeⅢ supporting bars

增加轴向约束后,采用线弹性分析,支撑条Ⅲ在A级使用限制下的弯曲应力为263.8 MPa,大于A级限值129 MPa,不能满足规范的要求。采用规范允许的方法释放保守裕量后,满足规范的要求。为了提高安全性,我们在原设计的基础上进行了结构的优化(见图8),优化结构后,其刚度明显增加。采用线弹性分析法对优化后的结构进行计算,其结果为114.5 MPa小于129 MPa的限值,能满足规范的要求。该优化已应用于CAP1000后续项目中。

图8 支撑条类型Ⅲ更改前后Fig.8 TypeⅢ brace bar before and after modification on

3 抗震分析

在抗震分析时,设备的动态分析简化模型要满足三个关键的技术指标:

(1)设备的动态质量和刚度性能的符合性;

(2)各部件边界的振动耦合效应的符合性;

(3)试验结果的符合性。

另外,在进行抗震分析前,需解决一些技术问题:即C型传热管束的简化,如何将近千根传热管合理简化为几根传热管;边界条件的处理,包括传热管及支撑条之间、支撑条与框架之间,以及框架与上下支撑之间。

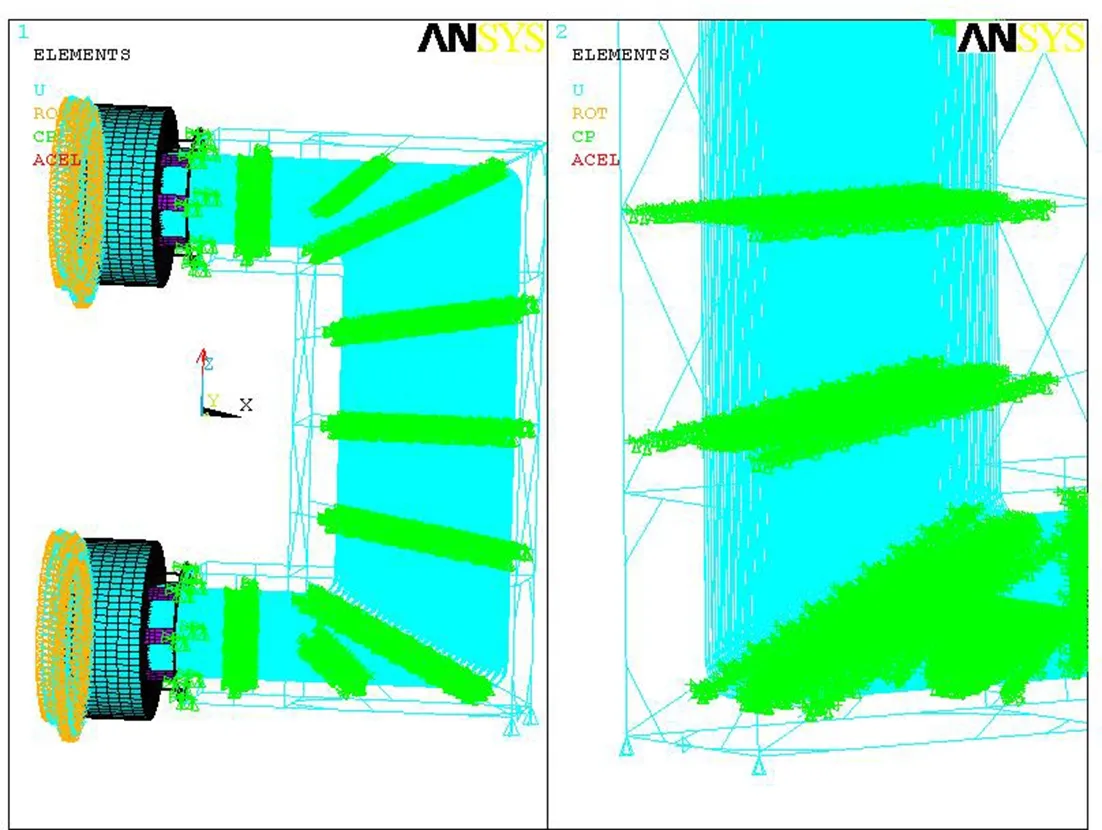

CAP1000项目PRHR HX抗震模型采用ANSYS软件中的梁单元BEAM4建立优化后的PRHR HX框架、传热管、传热管支撑和锁定板等的计算模型;采用壳单元SHELL63对支撑壳体、延伸法兰、封头部分进行建模。模型中考虑了设备排开水、设备内含水和流致振动增加组件的影响,其影响通过增加质量的方式附加在对应的部件单元上(见图9)。

本文将689根传热管简化成7根C型传热管,即外层(1根)、中外层(1根)、中间层(3根)、中内层(1根)和内层(1根)。外层和内层的代表同层的传热管(9根);最中间层的两头代表一根,最中间一根代表中间层的其他传热管。由于支撑条IIB/IIT只能支持一半传热管,故增加中外层和中内层两根传热管来代表中外部分和中内部分的C型传热管(见图10)。

图9 CAP1000 PRHR HX有限元模型Fig.9 Finite element model of CAP1000 PRHR HX

图10 7根C型传热管的位置示意图Fig.10 Schematic of the location of 7 type C heat transfer tubes

对以上模型进行抗震分析,其结论为各部件均满足规范要求。该模型是否能应用于工程,还需通过三大技术指标来验证其正确性。通过与图册的对比,两者吻合很好,验证了设备的质量和刚度的正确性,即满足关键技术指标(1)。

由于此设备内部接触较多,判断关键技术指标(2)存在困难,如果能满足关键技术指标(3),前两大技术指标一定满足。

4 试验验证

抗震分析最重要的技术指标是满足技术指标3,即试验结果的符合性。由于PRHR HX的结构尺寸和重量较大,按照实际尺寸进行动态特性试验存在较大的困难。因此整个试验件是按照PRHR HX结构制作的一个与实体结构相似但尺寸较小(尽量使换热管的无支撑间距保持与产品一致)的试验模拟体(见图11),但是C型管、支撑条以及其间隙都是精确模拟。

本试验分两部分:即单管传热管的模态试验和整体模拟体试验。文献[8]详细介绍了分析方法和试验对比。

图11 试验件Fig.11 Simulator

4.1 单根传热管分析方法的试验验证

单根传热管的试验在室温下采用了力锤和多输入多输出(MIMO)模态分析软件方式对试验数据进行处理和分析。计算采用ANSYS软件的管单元 (PIPE16) 建立了11排单根C型传热管的有限元梁型模型,计算和试验结果对比详如图12所示。由图可知:两者结果吻合,说明假设的管与支撑条的边界处理合理,满足工程要求。

图12 单管测试结果和分析结果图Fig.12 Test and analysis results of single tube

4.2 模拟体分析方法的试验验证

试验模拟体的模态试验在室温下分别采用敲击法和白噪声激励法来进行。通过敲击法获得模拟体两个水平方向的模态结果;通过白噪声激励法获得模拟体三个方向的模态结果。在管束的简化处理中,以保持管束和支撑条的质量和刚度与实际一致为原则,将11排89根传热管及其支撑条进行了6种等效方案的简化分析,图13给出了部分试验和分析结果,详细的分析方法和试验数据详见文献[8]。

由文献[8]可知,6种方案的计算值和试验值吻合良好,说明传热管的简化都满足工程要求。在C型传热管简化处理时,最少可简化为3根。结合图8和图9可知,传热管简化为5根,以中间排传热管为基准,向上和向下均简化为3根,故抗震分析模型满足三大技术指标。

图13 试验和分析结果Fig.13 Test and analysis results of the simulator

5 结论

采用以上的分析方法对AP1000项目和CAP1000项目PRHR HX进行了热分析和抗震分析。其分析结果如下:

(1)提出了整体模型的热应力分析方法,可全面分析焊缝和螺栓等连接部件的情况,能适应可变的边界。发现了AP1000项目的薄弱区域,通过结构优化提高了CAP1000项目的安全性。

(2)在解决两大技术难点的基础上,建立了满足三大关键指标的抗震模型,该模型的分析结果为设备改进后,该设备能满足规范要求。

(3)通过模拟体试验和分析的对比,验证了抗震分析的正确性。并为非能动余热排出热交换器的抗震分析和流致振动分析奠定了夯实的基础。