蒸汽发生器管板和支撑板管孔偏差下的传热管应力简化理论模型

2020-05-29张可丰梁星筠

张 锴,张可丰,梁星筠

(上海核工程研究设计院有限公司,上海 200233)

蒸汽发生器是压水堆核电厂中连接一、二回路的主设备,它将反应堆堆芯产生的热量从一次侧反应堆冷却剂传递给二次侧介质。蒸汽发生器管板和传热管支撑板是蒸汽发生器中的主要部件。蒸汽发生器管板是一、二回路间的压力边界,上面排布有成千上万个传热管管孔,并与传热管相胀接,起到固定传热管的作用。蒸汽发生器传热管支撑板有若干块,对传热管的整个直管段起到支撑作用。蒸汽发生器内部结构如图1所示。

蒸汽发生器管板和传热管支撑板制造难度大,加工要求高,在制造和加工过程中极易发生偏差。尤其是管板和传热管支撑板上的传热管管孔,由于数量大、排布密、精度高,更容易发生偏差,如图2所示。由于传热管跨度大、管壁薄,管板和传热管支撑板管孔一旦发生偏差,对传热管的影响很大,因此须对管孔偏差导致的传热管附加应力进行评估。

图1 蒸汽发生器内部结构Fig.1 Inner structure of steam generator

图2 管板孔偏差示意图Fig.2 Deviation of the tube holes of tubesheet

经调研,多个机组蒸汽发生器都发生了管板和传热管支撑板管孔偏差,偏差尺寸最多达5 mm以上[1,2]。针对这类问题,相关单位对管孔偏差下的传热管应力分别进行了计算,并依据计算结果做出了堵管或不堵管的处理决定[1,2]。

目前,对于这类问题的处理和结构安全性评定,都是针对每个管孔偏差的实际情况分别建立有限元模型开展[3-6],计算过程比较复杂,问题处理速度一般,计算结果的适用性较窄。

本文针对以上问题,由经典材料力学公式出发,推导针对管板和传热管支撑板管孔偏差、适用各种情况的传热管应力和位移计算公式。采用这一计算公式处理管孔偏差问题,方法简单,速度快捷,可快速地对蒸汽发生器管板和传热管支撑板管孔偏差是否会造成传热管损伤进行初步判断。本文提出的计算公式切实可行、简单快捷,为蒸汽发生器加工制造和不符合项处理提供了理论依据和有力工具。

1 偏差位移计算

根据蒸汽发生器传热管、管板和传热管支撑板的结构特征以及相互约束关系,将传热管视作弹性中空梁,管板对传热管固支约束,传热管支撑板对传热管简支约束。由于管板和靠近管板的传热管支撑板对传热管的影响较大,因此分析只考虑靠近管板的两块传热管支撑板A和B对传热管的影响。传热管的力学分析模型如图3所示。为便于理论分析,将两块传热管支撑板简支分别简化为两个集中作用力FA和FB。

图3 传热管力学分析模型Fig.3 Analysis model for tube

根据经典材料力学,固支梁单端受到作用力F时梁各点的挠度公式为:

(1)

式中:l——梁的长度;

E——材料弹性模量;

I——梁的截面惯性矩。

假设管板二次侧管孔偏差位移为yO,偏差转角为θO(以逆时针方向为正),最靠近管板的第一块传热管支撑板A的管孔偏差位移为yA,第二块传热管支撑板B的管孔偏差位移为yB,传热管支撑板管孔与传热管外径的间隙为g,管板到传热管支撑板A的距离为l1,传热管支撑板A和B之间的距离为l2,如图3所示。根据以上假设,传热管的挠度受三个因素影响,管板二次侧的初始偏差,传热管支撑板A的作用力以及传热管支撑板B的作用力。这三个因素对传热管挠度的影响公式如下:

y1(x)=yo+xθo

(2)

(3)

(4)

由于传热管的变形为小变形,因此可根据叠加原理将三个因素对传热管挠度的影响相叠加得到传热管在支撑板A和B处的挠度公式,并进一步解得两个作用力为:

(5)

(6)

式中,y′A和y′B为传热管在支撑板A和B处偏离传热管初始位置的偏移量:

(7)

(8)

将公式(5)和公式(6)代入公式(3)和公式(4),进一步推导得到传热管各点的挠度公式(9)。

(9)

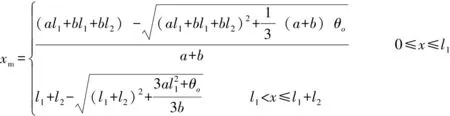

对公式(9)求极值,得到传热管的偏差位移极值为:

(10)

式中,a和b为常数,xm为极值位移偏差的横向位置:

(11)

(12)

(13)

蒸汽发生器传热管在各种载荷的作用下产生位移。一般要求,传热管在各种载荷作用下产生的位移应小于两根传热管之间的孔桥间距δ。当蒸汽发生器管板和传热管支撑板发生管孔偏差时,传热管出现位移偏差,导致两根传热管之间的孔桥间距减小。此时,传热管位移的验收准则改为:

(14)

2 附加应力计算

在偏差位移计算的基础上,继续计算管板和支撑板管孔偏差导致的传热管附加应力。对挠度公式求导,解得传热管转角,再根据梁内力的计算公式,求解传热管在偏差条件下的剪力和弯矩,进一步计算传热管在偏差条件下的附加弯曲应力和附加剪应力为:

(15)

(16)

式中:E——传热管材料的弹性模量;

I——传热管的截面惯性矩。

假设传热管外径为Do,内径为Di。

对公式(15)和公式(16)求极值,得到整根传热管的最大附加弯曲应力和最大附加剪应力。比较最大附加弯曲应力和最大附加剪应力的量级。由于传热管的外径远小于管板到传热管支撑板的距离,即Do≪l。因此,附加剪应力远小于附加弯曲应力。在考虑管板和传热管支撑板管孔偏差对传热管应力的影响时,主要考虑对传热管轴向弯曲应力的影响。

由上文计算可知,附加弯曲应力与传热管在支撑板A和B处偏离传热管初始位置的偏移量y′A和y′B的组合成正比,同时与传热管的外径和管板到支撑板间距有关。当管板二次侧和支撑板的位移偏差方向相反,两块支撑板位移偏差方向相反,而管板二次侧转角偏差与管板位移偏差符号相同时,传热管的附加弯曲应力达到最大。

对管板或支撑板管孔偏差进行分析时,可以把计算得到的附加弯曲应力添加到其他载荷(压力载荷、机械载荷和热载荷等)导致的传热管轴向应力中,一起进行传热管的应力评定,最终对管板和传热管支撑板管孔偏差进行评估,从而制定出合理可靠的处理措施。

上文描述了管板二次侧、传热管支撑板A和传热管支撑板B发生偏差对传热管应力的综合影响。实际上,管板和支撑板的管孔偏差往往单独发生。为便于处理偏差单独发生的情况,对管孔偏差分情况讨论:

(1) 仅发生管板二次侧位移偏差yO:

(17)

(2)发生管板二次侧位移偏差和转角偏差,且转角偏差θ等于位移偏差yO除以管板厚度K:

(18)

(3)仅发生传热管支撑板A的位移偏差yA:

(19)

(4)发生传热管支撑板A的位移偏差yA和传热管支撑板B的位移偏差yB,且yB=-yA:

(20)

3 计算实例

采用上文推导所得公式评估相关项目蒸汽发生器管板/传热管支撑板的管孔偏差对传热管的影响。某机组蒸汽发生器管板发生管孔偏差,管板二次侧管孔位移偏差最大达5.9 mm,其转角偏差可由位移偏差计算得到。采用公式(18)计算传热管受到的附加弯曲应力,得到传热管的附加弯曲应力为230.34 MPa。采用有限元方法进行管板二次侧偏差条件下的传热管应力分析。建立单根传热管有限元模型,并对其施加管板和传热管支撑板偏差位移,计算模型如图4所示。

图4 偏差条件下单根传热管有限元模型Fig.4 Tube FEM in the condition of deviation

采用上文所述有限元方法,得到传热管的附加弯曲应力为231.94 MPa。理论公式计算与有限元计算相差不到1%。采用公式(19)对该蒸汽发生器传热管支撑板偏差后的通量棒数据进行校核。传热管应力的理论计算结果为27.36 MPa,有限元分析结果为28.36 MPa,两者相差也很小。由以上两个计算实例可知,采用上文推导的公式计算蒸汽发生器管板/传热管支撑板管孔偏差下传热管的附加弯曲应力是快捷可信的。

4 结论

蒸汽发生器管板和传热管支撑板管孔由于制造难度大,极易发生偏差。采用有限元方法进行管孔偏差下的传热管应力分析,相对繁琐,结果适用性较窄。本文针对这一问题,由经典材料力学公式出发,推导出管板和传热管支撑板管孔偏差下传热管位移和应力的计算公式。该公式相较于有限元方法,可快速地进行管孔偏差下传热管位移和应力的初步评定,简单快捷,切实可行。在蒸汽发生器传热管制造之前,可先按照公式反算允许的管孔偏差,在加工制造阶段进行管孔精度控制,提高产品质量,避免不符合项的出现和返修,为蒸汽发生器加工制造和不符合项处理提供了理论依据和有力工具。