09CrCuSb钢连铸坯角部裂纹的产生机制与预防措施

2020-05-29胡海亮朱立光孙立根周景一

胡海亮 朱立光,2 孙立根,2 周景一,2

(1.华北理工大学冶金与能源学院,河北 唐山 063009; 2.河北省高品质钢连铸工程技术研究中心,河北 唐山 063009)

09CrCuSb钢因其良好的耐腐蚀性能,广泛应用于冶金、电力、石油、化工等领域。其优越的耐硫酸露点腐蚀的性能及超高的性价比,是在耐硫酸露点腐蚀方面完全可以代替甚至超越不锈钢的材料。但在09CrCuSb钢的实际生产过程中,易发生铸坯角部横裂纹,严重影响后续轧材的质量及企业效益[1]。20世纪90年代以来,国内外专家学者对微合金钢连铸坯角部横裂纹的产生机制、影响因素及控制技术等进行了深入研究。基于铸坯表面温度控制、铸坯表层组织控制等裂纹控制理论,开发形成了包括铸坯二冷控制技术[2- 4]、倒角结晶器[5- 6]以及铸坯表层组织控制[7- 9]等在内的一系列铸坯角部裂纹控制技术,有效地控制了连铸坯角部等表面裂纹的产生。

本文借助金相显微镜、扫描电镜和能谱仪对09CrCuSb钢连铸坯裂纹试样的组织和成分进行分析,确定了裂纹产生的原因。并结合实际生产工艺参数,建立了09CrCuSb钢连铸坯凝固传热模型,揭示了凝固过程中铸坯表面温度的变化规律,分析了实际生产工况下二冷制度的合理性,提出了控制角部裂纹的方案。

1 试验材料和物性参数的选择

1.1 试验材料

试验采用某厂生产的09CrCuSb钢连铸坯,其主要冶炼工艺流程为:转炉→LF→RH→CC。09CrCuSb钢连铸坯的化学成分见表1。在09CrCuSb钢连铸坯角部开裂处沿纵向截取尺寸为10 mm×10 mm×5 mm的试样,用于金相显微镜和扫描电镜的观察与分析。

表1 09CrCuSb钢的化学成分(质量分数)Table 1 Chemical composition of 09CrCuSb steel (mass fraction) %

1.2 物性参数的选择

模型中钢的热物性参数包括固、液相线温度、导热系数、凝固潜热、密度等。

(1)液相线、固相线温度的计算

钢的液相线、固相线温度与其化学成分有关。09CrCuSb钢的液、固相线温度计算公式分别为:

TL=1 539-(78wC+7.6wSi+4.9wMn+34wP+

30wS+5.0wCu+3.1wNi+1.3wCr+2.0wMo+

2.0wV+18wTi+3.6wAl)

(1)

TS=1 536-(415.3wC+12.3wSi+6.8wMn+

124.5wP+183.9wS+4.3wNi+1.4wCr+

4.1wAl)

(2)

式中:TL为液相线温度,℃;TS为固相线温度,℃;wi为元素i的质量分数,%。

计算求得的09CrCuSb钢的液相线温度为1 520 ℃,固相线温度为1 480 ℃。

(2)固相率的求解

在连铸过程中,由于钢水与坯壳之间存在固、液两相区,且两相区中固相率(fs)对铸坯的高温力学性能和热物性参数影响较大,因此本模型引入固相率的概念,并将固相率(fs)与温度之间的关系描述为:

(3)

式中fs为固相率。

(3)导热系数的求解

钢的导热系数与温度有关,且不同钢种的导热系数也不同。09CrCuSb钢的导热系数计算公式为:

k(T)=18.4+9.6×10-3T

(4)

式中k(T)为导热系数,W·(m1·℃)-1。

液相穴内钢水的对流作用使钢液强制对流,加速钢液的传热。因此,模型中引入有效导热系数作为液相穴钢水的导热系数,计算公式为:

keff=m×k(T)

(5)

式中:keff为液相穴有效导热系数,W·(m·℃)-1;m为经验常数,取4~8。

在固、液两相区,由于树枝晶的生长削弱了钢水的对流,所以两相区的等效导热系数处于固相和液相之间,其表达式为:

(6)

(4)凝固潜热的计算

通常情况下,钢液的凝固潜热可近似为钢液中各元素的潜热与其质量分数的乘积之和,表达式为:

ΔH=ΔH(Fe)wFe+ΔH(C)wC+ΔH(Si)wSi+

ΔH(Mn)wMn+ΔH(Al)wAl

(7)

式中:Wi为元素i的质量分数,%;ΔH(i)为元素i的潜热,kJ/kg,其中Fe取277 kJ/kg,C取3 830 kJ/kg,Si取1 807.5 kJ/kg,Mn取268 kJ/kg,Al取395.7 kJ/kg。

最终通过计算求得的09CrCuSb钢的凝固潜热为281.37 kJ/kg。

2 模型的建立

(1)模型假设与控制方程

以09CrCuSb钢连铸坯为研究对象,采用ProCAST凝固传热模型薄片移动法来模拟板坯二维凝固传热过程[10]。为了建立合理的模型、提高计算速度,对模型做如下假设[11- 14]:

1)忽略结晶器锥度的影响,以中间包测得的浇注温度作为初始温度。

2)主要考虑横向传热,忽略拉坯方向的传热,忽略铸坯与夹棍的传热。

3)铸坯传热为厚度和宽度方向的二维传热。

4)铸坯坯壳传热以热传导为主,同一冷却段冷却均匀,且内外弧对称,释放的凝固潜热采用等效比热容处理。

通过上述模型假设,将连铸坯复杂的三维非稳态导热问题简化成二维非稳态导热问题,控制方程由傅里叶导热方程描述如下:

(8)

(9)

式中:t为时间,s;T为温度,℃;k(T)为导热系数,W·(m·℃)-1;ρ(T)为密度,kg/m3;c(T)为钢的比热容,J·(kg·℃)-1;Q为内热源强度,W/m3;L为熔化潜热,J/kg;fs为固相率。

(2)有限元网格划分

09CrCuSb钢连铸坯的尺寸为220 mm×2 000 mm,铸坯圆角半径为5 mm。根据对称性,选取铸坯横截面的1/4作为研究对象,尺寸为110 mm×1 000 mm,建立二维凝固传热模型,进而对09CrCuSb钢连铸坯横截面的温度分布进行研究。以铸坯中心为原点,X轴正向为铸坯的宽面延伸方向,Y轴正向为铸坯的窄面延伸方向。

(3)生产工艺参数

连铸机主要技术参数见表2。

表2 主要的连铸工艺参数Table 2 Main parameters of continuous casting process

根据二冷区辊子的排布,将二冷区划分为14个冷却段,分别为足辊段、二冷0~12段。各冷却段末端距弯月面的距离见表3。其中矫直区入口位于二冷6段与7段衔接处,距离弯月面15.9 m,矫直区全长4.3 m。

表3 二冷区各冷却段末端距弯月面距离Table 3 Distance between the end of each cooling section in the secondary cooling zone and the meniscus

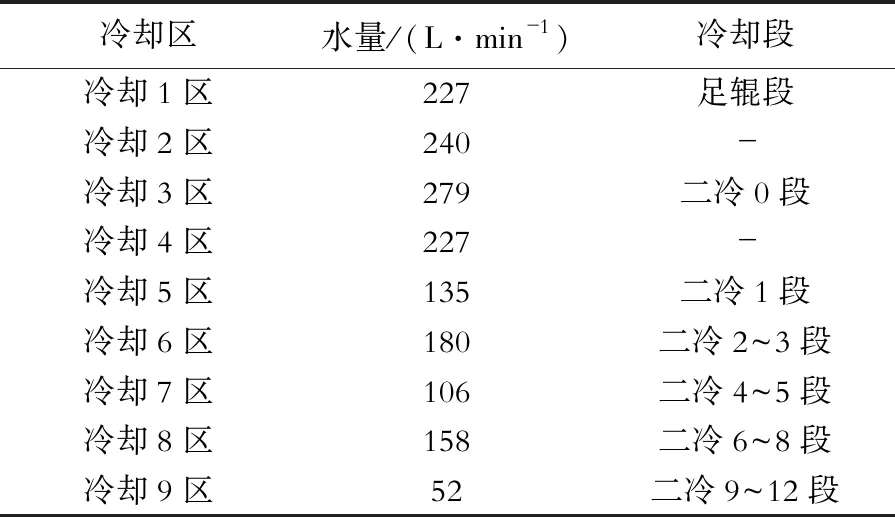

在二冷区的供水系统中,将二冷区划分为9个冷却区,分别对应于二冷区的14个冷却段。二冷区仅冷却1区(足辊段)有窄面喷水。断面尺寸220 mm×2 000 mm、拉速为0.9 m/min的配水情况见表4。

表4 二冷区中各冷却区的水量分配Table 4 Water distributions of each cooling zone in the secondary cooling zone

3 模拟结果与讨论

国内外学者对铸坯角部横裂纹的产生和预防进行了大量研究,认为铸坯的高温热塑性与角部裂纹的产生密切相关,特别是低温脆性区[15]。有研究表明[16]:09CrCuSb钢连铸坯的低温脆性区为725~825 ℃,连铸坯角部属二维传热,在二冷区的降温速度较铸坯宽面和窄面更快,在弯曲、矫直段,铸坯角部温度易处于低温脆性区,在应力作用下易产生裂纹。因此,在连铸过程中,应适当调整二冷制度,使铸坯角部温度避开低温脆性区。

3.1 连铸坯在二冷区各段的温度分布

图1(a~g)为在结晶器出口、足辊段中部、足辊段出口、二冷0段中部、二冷0段出口、矫直区入口和矫直区出口的09CrCuSb钢连铸坯横截面温度分布云图。由图1(a)可知,09CrCuSb钢连铸坯出结晶器时其温度由中心到表面呈下降趋势,由于结晶器的冷却作用,连铸坯表面温度迅速降至固相线以下,形成凝固壳。09CrCuSb钢连铸坯角部属于二维传热,温降幅度最大。结合图1(a~e),09CrCuSb钢连铸坯出结晶器时表面温降幅度很大,进入二冷区后,由于二冷区的冷却强度低于结晶器的冷却强度,且09CrCuSb钢连铸坯液芯凝固时所释放的凝固潜热不完全,使连铸坯表面温度升高,即回温现象。当温度回升到一定程度后,受二冷区冷却作用,连铸坯表面温度开始下降。

图1 连铸坯横截面在二冷区各冷却段的温度分布云图Fig.1 Temperature distributions in the cross- section of the continuous casting billet in each cooling section of the secondary cooling zone

由图1(f、g)可知,09CrCuSb钢连铸坯在进入矫直区前已完全凝固。在矫直区入口,连铸坯宽面中心温度为1 048 ℃,窄面中心温度为12 ℃,角部温度为790 ℃;在矫直区出口,连铸坯宽面中心温度为1 000 ℃,窄面中心温度为860 ℃,角部温度为764 ℃。现行水量下,9CrCuSb钢连铸坯在矫直时角部温度落入第三低温脆性区(725~825 ℃);在铸坯内弧靠近窄面的角部振痕较深的部位,存在大量细小的横裂纹,证实了09CrCuSb钢连铸坯角部矫直温度过低是引起角部横裂纹的主要原因。

3.2 09CrCuSb钢连铸坯角部裂纹形貌及成分

09CrCuSb钢连铸坯表面被FeO覆盖,无法直接观察到裂纹宏观形貌[17]。对09CrCuSb钢连铸坯进行扒皮、酸洗处理,铸坯表面无明显裂纹,但在铸坯内弧靠近窄面的角部振痕处,出现细小的横裂纹,如图2所示,裂纹沿振痕向宽面和窄面扩展(属于跨角裂),裂纹长3~13 mm,宽0.010~0.025 mm,深入基体0.7~1.0 mm。

图2 09CrCuSb钢连铸坯表面裂纹宏观形貌Fig.2 Macroscopic appearance of crack on the surface of continuous casting billet of 09CrCuSb steel

图3为09CrCuSb钢连铸坯角部裂纹附近的微观形貌,角裂处基体组织为铁素体和珠光体,分布不均匀,裂纹沿铁素体向基体延伸。裂纹处没有明显的脱碳层,表明裂纹主要是在二冷区产生的。

图3 角部裂纹附近的微观形貌Fig.3 Microstructure near the corner crack

铸坯角部裂纹形貌见图4。利用扫描电镜附带的X射线能谱仪对裂纹附近进行成分分析,结果见表5。可见,裂纹断口表面的主要成分是Fe的氧化物,未出现F、K、Na等保护渣元素,结合连铸坯裂纹处的显微组织,可以基本确定裂纹主要产生于连铸二冷区。

图4 角部裂纹形貌Fig.4 Morphologies of corner crack

在连铸坯弯曲、矫直过程中,铁素体沿奥氏体晶界析出,铁素体较软,强度仅为奥氏体的25%[18],因此应变集中在铁素体上。当应力超过铁素体高温下的允许强度时,就会产生微孔洞以释放应力,微孔洞聚合、长大逐渐形成裂纹,并沿奥氏体晶界扩展。在连铸过程中,应合理调整二冷区冷却强度,使连铸坯表面温度特别是角部温度在弯曲、矫直时避开低温脆性区,降低09CrCuSb钢连铸坯的裂纹发生率。

表5 X射线能谱仪成分分析结果(原子分数)Table 5 Composition analysis results of X- ray spectrometer (atom fraction) %

3.3 工艺优化

基于以上研究结果,为提高连铸坯进入矫直区时的表面温度,避开脆性温度区,对现行水量进行调整,将比水量从原来的0.48 L/kg降至0.44 L/kg。具体调整方案为:减少冷却5区水量24%;减少冷却6、7、8区水量30%,其余冷却水量不变。调整后的配水方案见表6(表中数据为理论计算值,具体水量应根据生产实际随时调整)。

将调整后的水量代入传热模型,可得出09CrCuSb钢连铸坯在连铸过程中的热履历,如图5所示。

表6 调整前后水量对比Table 6 Comparison of water volume before and after adjustment L/min

图5 水量调整后铸坯表面各关键点降温过程图Fig.5 Cooling changes at key points on the casting billet surface after water volume adjustment

由图5可知,由于只调整了二冷区中冷却5~8区(即二冷1~8段)的进水量,因此铸坯在冷却5区前的热履历没有发生变化,结晶器出口处凝固坯壳厚度约为22 mm;二冷区铸坯表面最大回温速率均小于100 ℃/m。

(1)宽面中心温度变化

调整二冷区冷却水量对连铸坯宽面温度的影响显著。只降低了二冷区中5~8区(即二冷1~8段)的水量,连铸坯在二冷1段前的热履历没有发生变化;二冷1段(距弯月面4.75~6.62 m)及之后的区域,连铸坯宽面中心温度始终高于调整前的宽面中心温度,同一部位的最大温差为50 ℃。由于减少了水量的分配,调整后的连铸坯宽面中心回温现象更加明显。水量调整后09CrCuSb钢连铸坯进入矫直区时其宽面中心温度从原来的1 048 ℃提高到了1 080 ℃。

(2)窄面中心温度变化

由于二冷区只有冷却1区对窄面直接喷水冷却,冷却5~8区的水量调整对连铸坯窄面中心温度变化的影响较小。总体上,连铸坯窄面中心温度较水量调整前有小幅度升高。水量调整后,二冷区的冷却强度减弱,导致窄面温度下降减缓。连铸坯进入矫直区时窄面中心温度从912 ℃提高到了926 ℃。

(3)铸坯角部温度变化

二冷区冷却水量的调整对09CrCuSb钢连铸坯角部温度变化的影响明显。水量调整后,连铸坯在二冷1~8段的角部温度较水量调整前明显提高,进矫直区时角部温度从原来的790 ℃提高到了810 ℃,出矫直区时角部温度由原来的764 ℃提高782 ℃。冷却水量的调整,提高了09CrCuSb钢连铸坯在矫直区的角部温度,减小了铸坯角部温度与低温脆性温度区的重合比例,一定程度上降低了连铸坯角部横裂纹的产生概率。

4 结论

(1)09CrCuSb钢连铸坯角部裂纹处的组织为铁素体和珠光体,分布不均匀,裂纹沿铁素体向基体延伸,裂纹处没有明显的脱碳层;裂纹处的主要成分是Fe的氧化物,可以基本确定裂纹主要产生于连铸二冷区。

(2)调整二冷区的冷却水量,将比水量从原来的0.48 L/kg降低至0.44 L/kg,使矫直区连铸坯角部温度从原来的764~790 ℃提高至782~810 ℃,减小了与低温脆性温度区的重合比例,一定程度上降低了连铸坯的开裂敏感性。