导线用高强度高导电性铜- 铬合金的热处理和性能研究

2020-05-29吴建辉

石 军 刘 伟 吴建辉

(国网河南省电力公司,河南 商丘 476000)

目前,我国铁路、交通、航空航天和电子等领域的快速发展对铜合金导线的性能要求越来越高。如何在保证铜合金导线既具有足够的强度、塑性和耐腐蚀性,又能保持良好的导电和导热性能,已成为导线用铜合金的重要研究方向[1]。近年来,铜- 银导线在部分线路上已成功应用并取得显著的效果,但其强度较低、生产成本较高,难以规模化工业应用[2]。而铜- 铬合金价格低廉且综合性能优异,是应用前景最好的接触线用高强度高导电性合金[3]。但迄今,高强度高导电性铜- 铬合金接触线还主要依靠进口,国内铜- 铬合金的开发还存在较多问题。如:合金的铬含量较低因而强度偏低;固溶、时效后的Cr相稳定性较差,造成合金制品的中温脆性;价格低廉的混合稀土和形变热处理等对合金组织与性能的影响报道较少,且其作用机制仍不清楚等[4- 5]。本文研究了冷轧形变和热处理对添加稀土镧和钇的铜- 铬合金显微组织、硬度和导电性能的影响,对高强度高导电性铜- 铬合金的大量工业化生产具有重要的现实意义。

1 试验材料与方法

以高纯Cu(99.99%)、高纯Cr(99.99%)、高纯Zr(99.96%)、高纯La(99.7%)和高纯Y(99.8%)为原料,在真空高频感应炉中熔炼Cu- 0.80Cr- 0.10Zr- 0.06La- 0.07Y(质量分数,%)合金,并在真空单辊快速凝固装置中浇注成38 mm×38 mm的铸锭。经切头和铣面后将铸锭在氮气保护下进行915 ℃×1.5 h均匀化退火,然后热轧成5 mm厚板材(始轧和终轧温度分别为850和780 ℃),再在氮气保护下进行950 ℃×60 min水冷固溶处理。随后时效,温度400~600 ℃,时间0~360 min,和冷轧变形后时效处理,冷轧变形量为20%~80%,时效温度500 ℃、时间15~360 min。

制备金相试样,腐蚀液为5 g FeCl3+2 ml HCl+ 96 ml C2H5OH溶液;用日立S- 4800扫描电镜观察,并用附带的牛津能谱仪进行微区成分分析;采用HV- 1000型数码显微硬度计测量显微硬度,试验力100 g,测3点取平均值;电导率测试试样尺寸为100 mm×2 mm×1 mm,经过砂纸打磨后清洗吹干,仪器为DDS- 11A型电导率测试仪。

2 试验结果与分析

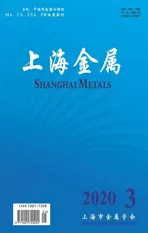

铸态、固溶态、冷轧态和冷轧时效态铜- 铬合金的显微组织如图1所示。铸态合金中有黑色和亮白色初生相分布在晶界,晶内还有少量黑色初生相(图1(a));950 ℃× 60 min水冷固溶处理的合金中亮白色相基本回溶于基体,而黑色相细小弥散(图1(b));冷轧变形60%的合金中可见沿轧制方向拉长的晶粒,尺寸约为400 μm(图1(c));500 ℃×60 min时效处理的合金,晶界和晶内有颗粒状第二相,且晶粒有一定程度的长大(图1(d))。

图1 铸态(a)、固溶态(b)、冷轧态(c)及冷轧时效态(d)铜- 铬合金的显微组织Fig.1 Microstructures of the copper- chromium alloy in cast (a),solution treated (b), cold rolled (c), and cold- rolled then aged (d) conditions

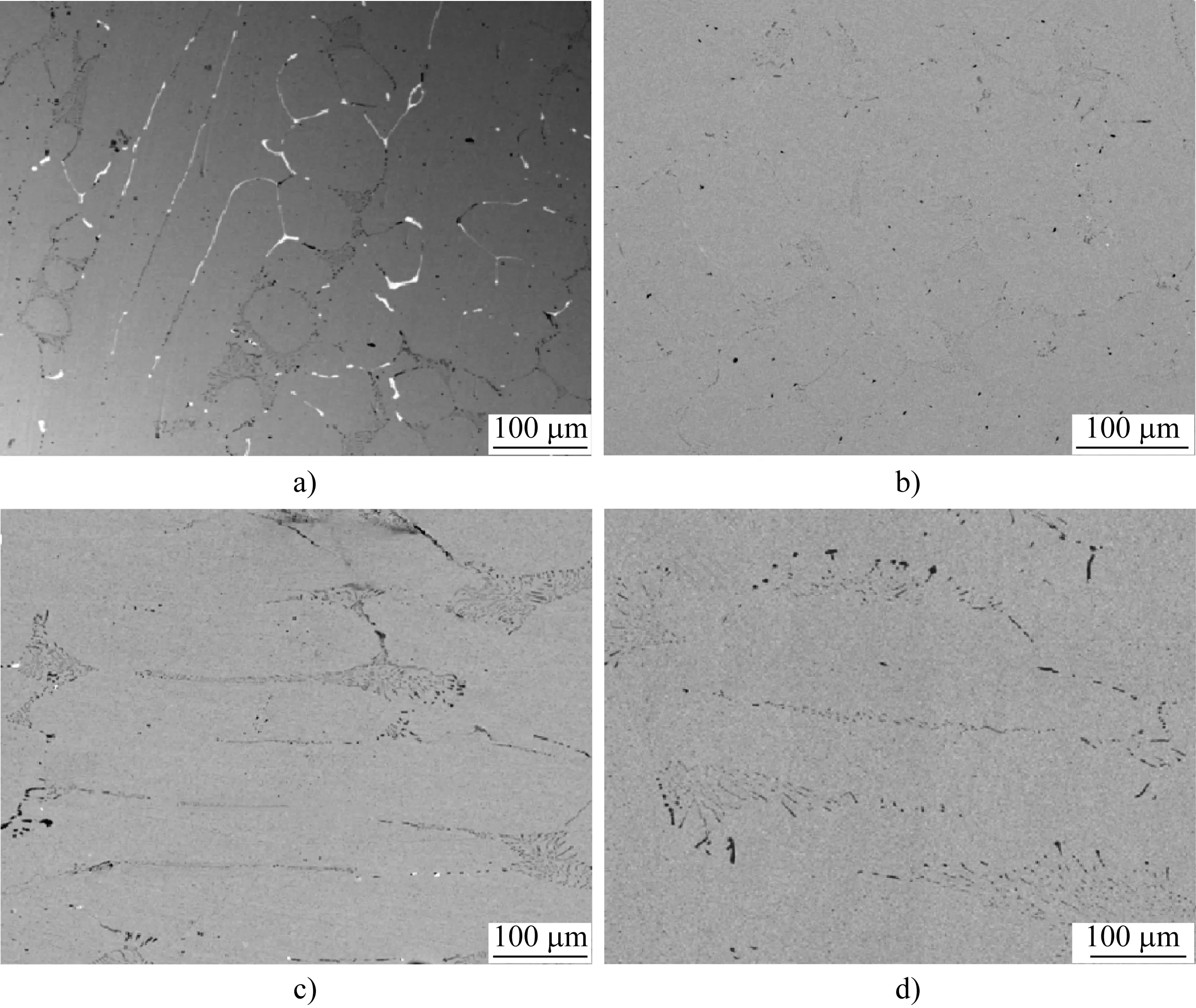

图2为铸态铜- 铬合金的显微组织和能谱分析结果。可见黑色初生相成分为83.86Cu和16.14Cr(原子分数,%,下同),亮白色析出相的成分为78.55Cu、14.29La、4.24Y和2.92Zr,其中Cu与Zr的原子比接近于5∶5,由文献[6- 7]可知,黑色相和亮白色相分别为纯Cr相和含钇和镧的Cu5Zr相。在铜- 铬合金凝固过程中,黑色Cr相主要以共晶形式存在,局部晶内和晶界可见颗粒状或块状黑色Cr相,而含钇和镧的Cu5Zr相则主要分布在晶界。

图2 铸态铜- 铬合金中黑色Cr相(a,c)和亮白色Cu5Zr相(b,d)的SEM形貌和能谱分析Fig.2 SEM micrographs and EDS analysis of black Cr- phase (a,c) and bright white Cu5Zr phase (b,d) in the as- cast copper- chromium alloy

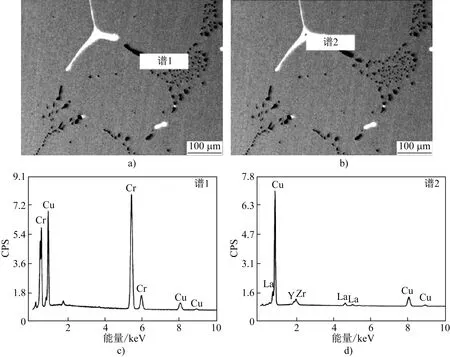

时效处理对铜- 铬合金硬度和电导率的影响如图3所示。从硬度随时效时间的变化可知,当时效温度为400 ℃时,随着时效时间延长至360 min,合金的显微硬度不断上升;当时效温度为450~600 ℃时,合金的显微硬度均随着时效时间的延长呈现先升高后降低的趋势,且当时效温度升高至550和600 ℃时,峰值硬度分别出现在60和30 min, 即时效温度提高能显著缩短达到最高硬度所需的时效时间,继续延长时效时间,合金硬度降低。在较低温度(400~500 ℃)时效的合金,固溶的过饱和溶质原子的扩散速度较慢,强化相析出较少且细小,到达峰值硬度的时效时间较长[8];在较高温度(550和600 ℃)时效的合金,强化相能在较短时间内析出并使合金强化,在到达峰值硬度后继续延长时效时间,析出相粗化,强化效果减弱[9],硬度下降。从电导率随时效时间的变化可见,时效温度较低(400~500 ℃)时,合金的电导率随着时效时间的延长而升高,且时效温度越高,时效相同时间的合金电导率越大。而较高温度(550和600 ℃)时效的合金,时效开始阶段的电导率迅速增加而后基本稳定,稳定阶段的电导率相比时效前约提高了106%。时效对合金电导率的影响主要与合金中固溶相、析出相、空位和晶界等有关[10]。时效温度较低时,溶质原子从过饱和固溶体中析出的速度较慢,并在一定程度上减少对电子的散射,从而提高电导率。而在较高时效温度下,第二相析出较快,电导率迅速增大,延长时效时间将导致第二相粗化,对电子的散射作用减弱,电导率将降低[11]。500 ℃时效60 min的铜- 铬合金的硬度高于550和600 ℃时效的合金的峰值硬度,且仍保持较高的电导率,因此该合金适宜的时效温度为500 ℃。

图3 时效工艺对铜- 铬合金硬度(a)和电导率(b)的影响Fig.3 Effect of aging processes on hardness (a) and conductivity (b) of the copper- chromium alloy

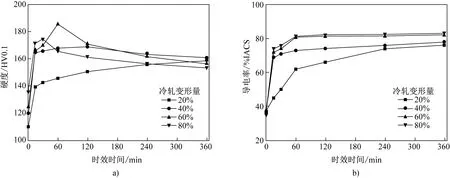

图4为冷轧后500 ℃时效对铜- 铬合金硬度和电导率的影响。图4表明,冷轧变形20%的合金的显微硬度随着时效时间的延长而提高,而冷轧变形量为40%、60%和80%的合金时效较短时间即可达到最高硬度,达到最高硬度的时效时间分别为120、60和30 min,即随着变形量的增大,达到最高硬度的时效时间缩短,且变形60%的合金的硬度最高,约187 HV0.1,明显高于500 ℃时效360 min的合金。冷轧变形60%的合金到达峰值硬度的时间比变形80%的合金长,但峰值硬度却较后者的高,这主要是冷变形量大的合金位错密度增大、形变储能提高,第二相在短时间内析出的同时还使再结晶晶粒粗化[12]所致。从电导率- 时效时间关系曲线可见,冷轧变形量越大,合金时效初始阶段的电导率增加越快,超过60 min时,冷轧变形40%~80%合金的电导率基本不再随时效时间延长而改变,且变形60%和80%合金的电导率基本相同,约为83%IACS。与上述未经冷变形的时效态铜- 铬合金相比,冷变形合金在短时间时效即可达到最大电导率,这主要与冷轧变形使合金产生高密度位错并增加第二相形核率、加速合金中第二相的析出有关[13]。

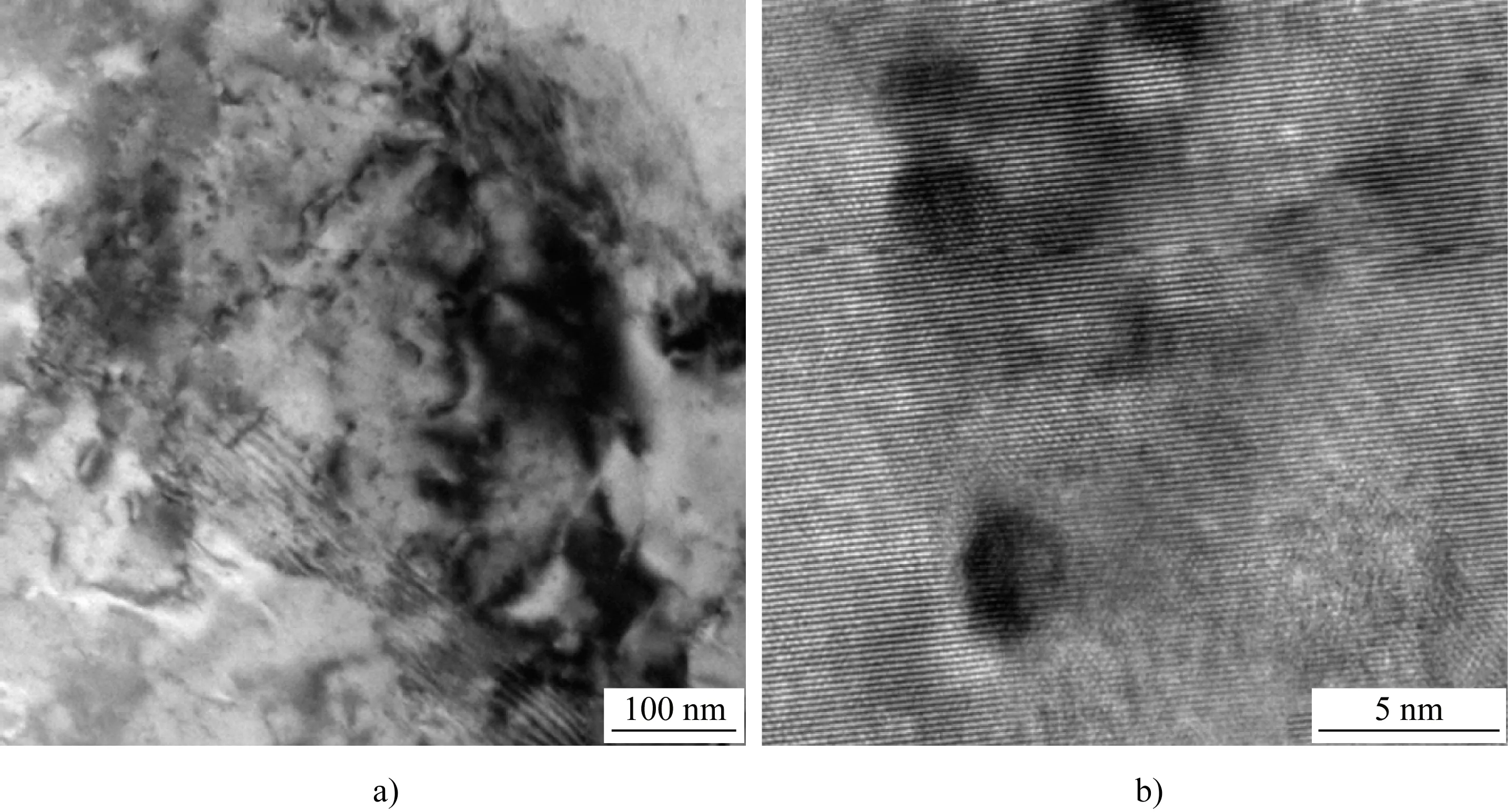

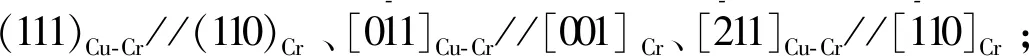

图5为冷变形并时效的合金的透射电镜和高分辨透射电镜形貌,冷轧变形量为60%,时效温度为500 ℃、时间为60 min。由图5可见,冷轧和时效的合金中有高密度位错和位错缠结,局部区域有细小的纳米级第二相。在冷轧变形过程中,位错密度显著提高,且在随后的时效过程中,纳米级第二相会优先在相界面和位错等高能部位形核和析出,析出的纳米级第二相又起钉扎位错和阻碍其滑移的作用,并促使位错进一步增殖[14]。高分辨透射电镜形貌表明:时效过程中析出的尺寸约5 nm的球状第二相与基体保持共格关系,起良好的强化作用。

图4 冷轧变形量对铜- 铬合金硬度(a)和电导率(b)随时效时间变化的影响Fig.4 Effect of cold- rolling deformation amount on hardness (a) and conductivity (b) as a function of aging time for the copper- chromium alloy

图5 冷轧并时效的铜- 铬合金的TEM(a)和HRTEM(b)形貌Fig.5 TEM (a) and HRTEM(b) views of the copper- chromium alloy cold- rolled then aged

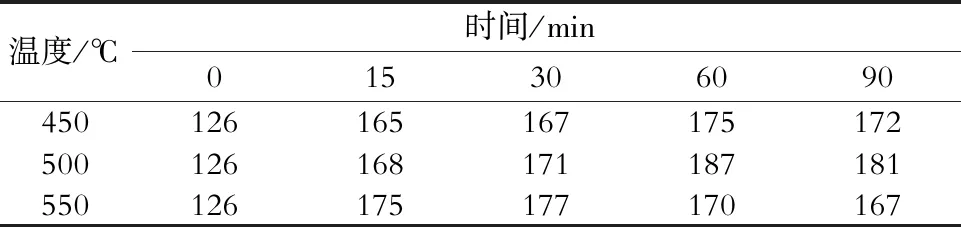

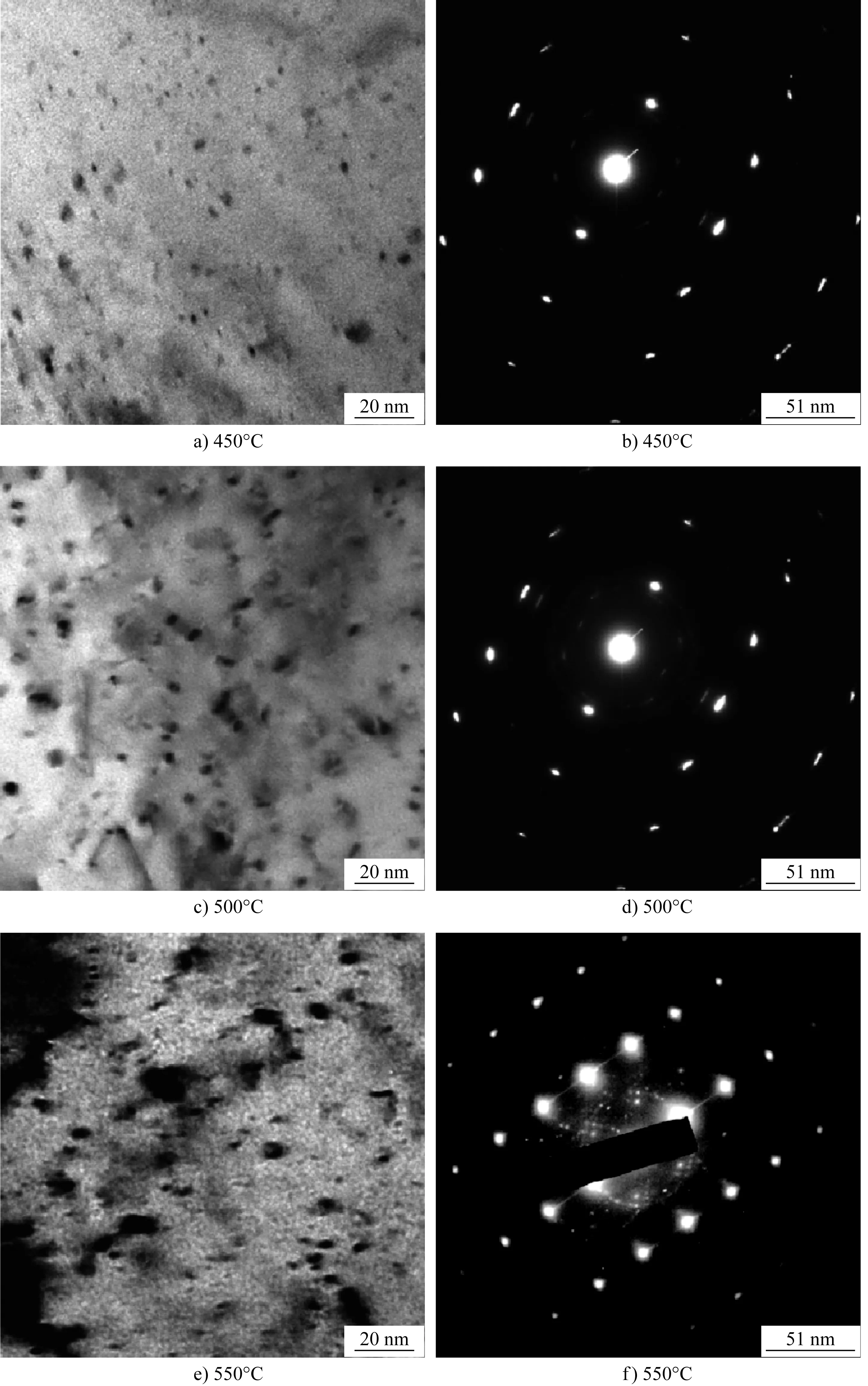

进一步研究了时效温度和时间对冷轧变形60%的铜- 铬合金的显微硬度的影响,结果见表1。时效温度相同,随着时效时间的延长,合金的显微硬度均先升高后降低,450、500 和550 ℃时效的合金达到最高硬度的时效时间分别为60、60和30 min,硬度分别为175、187和177 HV0.1,即500 ℃时效的铜- 铬合金的硬度最高。

图6为冷变形并时效的合金的透射电镜形貌及选区电子衍射花样,冷轧变形量为60%,时效温度分别为450、500和550 ℃,时效时间为60 min。

表1 时效温度和时间对铜- 铬合金显微硬度的影响Table 1 Effect of temperature and duration of aging on microhardness of the copper- chromium alloy HV0.1

图6 冷轧后450 ℃(a,b)、500 ℃(c,d)和550 ℃(e,f)时效的合金的TEM形貌(a,c,e)及选区电子衍射花样(b,d,f)Fig.6 TEM views (a,c,e)and selected electron diffraction patterns (b,d,f) of the alloy cold- rolled then aged at 450 ℃(a,b),500 ℃ (c,d)and 550 ℃ (e,f)

3 结论

(1)铸态铜- 铬合金中存在黑色Cr相和亮白色含有钇和镧的Cu5Zr相;950 ℃× 60 min水冷固溶处理的合金中亮白色Cu5Zr相基本回溶于基体,黑色Cr相细小弥散;冷轧变形60%的合金中晶粒沿轧制方向拉长,尺寸约为400 μm;冷轧并500 ℃×60 min时效的合金中有颗粒状第二相析出。

(2)较高温度(550~600 ℃)时效会显著缩短铜- 铬合金达到峰值硬度的时效时间;400~500 ℃时效的合金的电导率随着时效时间的延长而升高,且时效温度越高,时效相同时间的铜铬合金的电导率越大。

(3)冷轧变形40%~80%的合金时效较短时间即可达到最高硬度,且随着变形量的增大,达到峰值硬度的时效时间缩短,冷轧变形60%的合金的峰值硬度最高,约187 HV0.1;与未经冷变形的时效态铜铬合金相比,冷变形并时效的合金时效较短时间其电导率即可达到最大值。

(4)冷轧变形60%、500 ℃时效60 min的铜- 铬合金中产生高密度位错和位错缠结,基体中弥散析出的纳米级第二相与基体保持共格关系,可有效强化合金。