多变截面SCR脱硝系统优化改造

2020-05-29韦红旗赵传辉

周 帅, 韦红旗, 伍 豪, 赵传辉

(东南大学 能源与环境学院, 南京 210096)

燃煤电厂作为氮氧化物(NOx)的主要排放源,对大气造成了严重的污染;2014年,国家要求绝大多数燃煤电厂在基准氧气体积分数为6%的条件下实现NOx排放质量浓度低于50 mg/m3[1]。为实现这一目标,各电厂也在积极进行脱硝优化改造。选择性催化还原(SCR)脱硝作为一种高效、成熟的脱硝技术被国内外电厂广泛采用[2]。对于电厂脱硝系统而言,改善反应器内流场的均匀性是提高脱硝效率、减轻磨损的有效方法[3]。

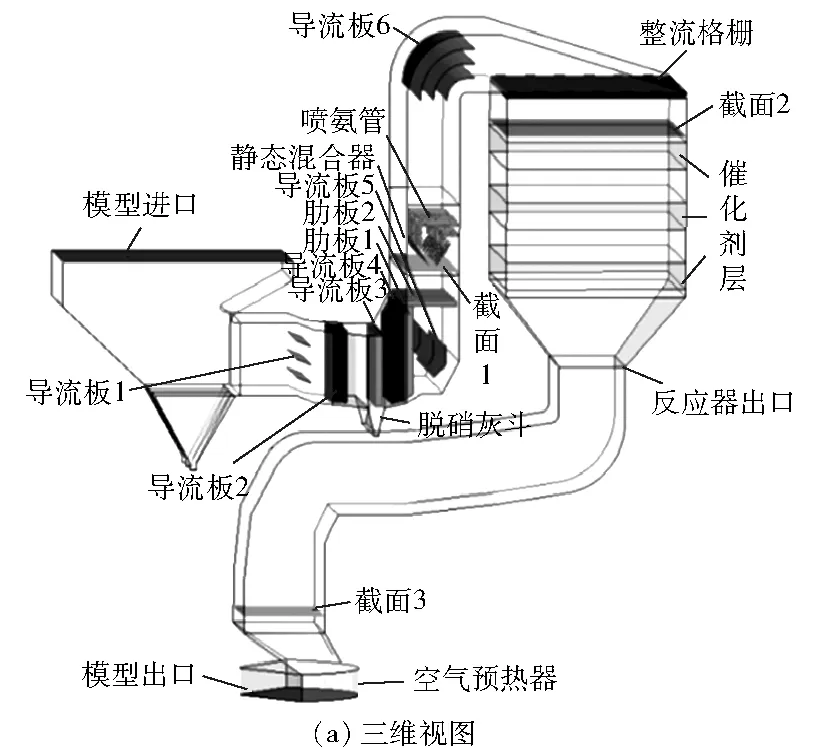

某电厂600 MW机组SCR脱硝装置采用高温高尘布置方式,催化剂采用两用一备,并选用波纹板式催化剂。在省煤器出口水平扩张段设置脱硝灰斗,涡流静态混合式喷氨装置放置于竖井烟道内。脱硝灰斗的存在造成水平扩张段烟道的多变截面。多变截面对流场的均匀性造成了很大的影响[4],流场不均匀使得烟气与氨气的混合效果变差,造成首层催化剂入口氨氮摩尔比(n(NH3)/n(NOx))分布不均,脱硝效率降低、氨逃逸率增加[5]。脱硝反应器出口到空气预热器入口由于没有导流装置,使得空气预热器入口速度分布不均,导致空气预热器磨损严重。笔者采用计算流体力学(CFD)数值模拟对该SCR脱硝装置内流场不均匀处进行了分析,并结合冷态试验验证了数值模拟的可靠性,之后对该SCR脱硝装置进行了优化改造。

1 模型建立

1.1 几何模型

三维模型按照电厂施工图实际尺寸1∶1建立,模型自省煤器出口至空气预热器。忽略对流场影响较小的内部支撑结构,其几何模型见图1。

图1 原结构脱硝装置几何模型图

采用ICEM软件对模型进行网格划分,为了提高网格质量而采用混合网格。形状规则的烟道采用结构六面体网格,在喷氨处采用非结构四面体网格,并在壁面、导流板附近设置了边界层,以适应该处速度剧烈变化。由于该锅炉SCR脱硝装置采用双塔对称布置方式,所以只对一个反应器进行研究分析。经网格无关性验证后,考虑到过大的网格数量使计算机计算耗时太长,最终采用700万的网格数量。

1.2 数学模型和边界条件

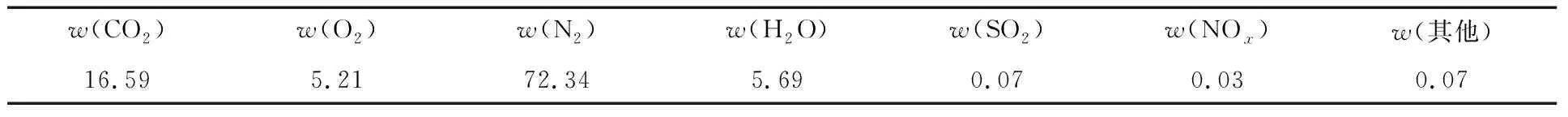

烟气流动模拟采用标准k-ε湍流模型,速度与压力耦合的SIMPLE算法。采用组分输运模型模拟氨气在SCR脱硝装置内的混合和扩散,但不涉及化学反应[6]。笔者所模拟工况为锅炉最大连续蒸发量(BMCR)工况,SCR脱硝系统进出口烟气参数见表1,烟气各组分质量分数见表2。

表1 反应器边界条件

表2 烟气各组分质量分数 %

在进行数值模拟时做了以下假设:(1)烟气为不可压缩牛顿流体,在反应器内定常流动;(2)模型进口为速度进口,进口流速分布均匀,进口NOx分布均匀;(3)模型出口为压力出口,设定出口相对压力为0 Pa;(4)壁面绝热,不与外界有热量交换;(5)催化剂层、空气预热器为多孔介质模型,分别按实际压降为160 Pa、1 150 Pa设置阻力。

2 评价指标

对于脱硝系统中流场均匀性的评价指标,常采用相对标准偏差系数[7]。相对标准偏差系数是指特征截面上速度或浓度的标准偏差占该截面平均速度或平均浓度的百分比。相对标准偏差系数越小表示该截面的速度或浓度越接近该截面速度或浓度的平均值,即特征截面的均匀性越好,相对标准偏差系数计算方法为:

(1)

SCR脱硝系统的相关截面指标要求为:(1)喷氨上游截面(图1中截面1)Cv小于15%;(2)首层催化剂入口截面(图1中截面2)Cv小于15%;(3)首层催化剂入口截面Cn小于5%;(4)空气预热器入口截面(图1中截面3)Cv小于20%。

3 模拟结果分析与验证

3.1 数值模拟

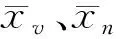

建立模型并确定边界条件后,对原结构SCR脱硝系统在BMCR工况下利用求解器(FLUENT软件)进行数值模拟。

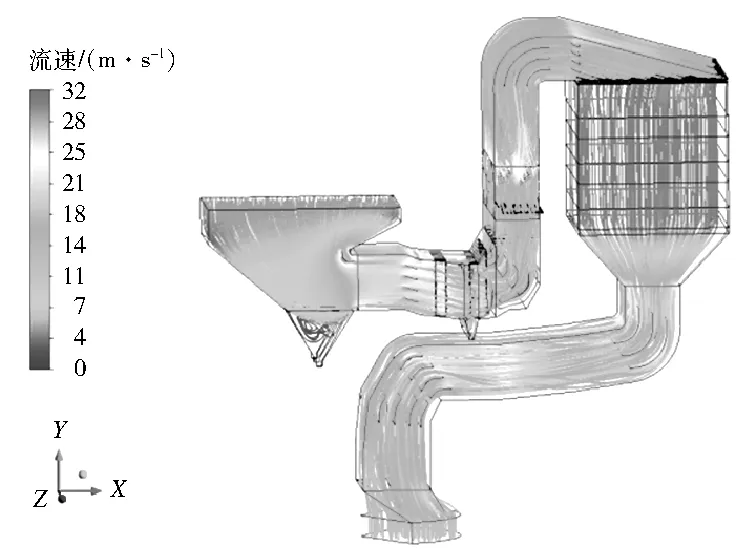

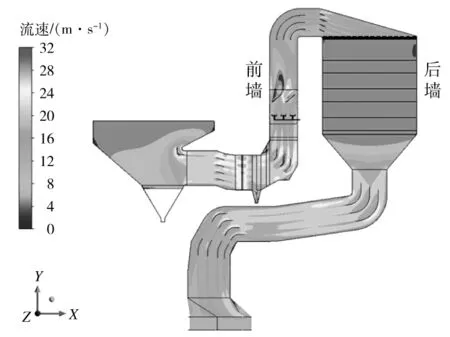

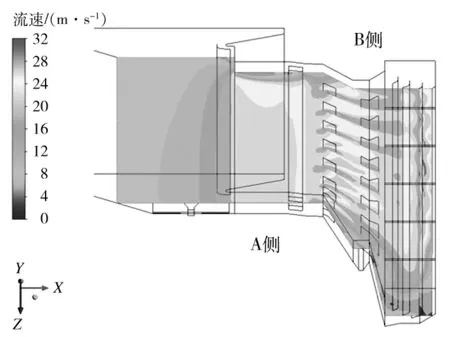

图2、图3为SCR脱硝系统原结构内部及纵剖截面(正视图)流速分布图。从图2、图3可以看出:原结构SCR脱硝系统流场分布均匀性差。在省煤器出口水平扩张段存在多处涡流区和局部高速区,使得水平扩张段烟气流动阻力较大。烟气在进入竖井烟道时冲向后墙,使得后墙烟气局部流速过高,造成喷氨格栅上游流速分布不均,进而影响氨气与NOx的混合效果;SCR脱硝反应器进口靠前墙侧存在低速区,造成前墙侧催化剂积灰严重;SCR脱硝反应器出口至空气预热器进口段由于缺少导流装置,导致在两个转角处存在涡流区;上游空气预热器靠前墙侧形成高速区,使得下游空气预热器磨损严重。

图2 原结构内部流速分布

图3 原结构纵剖截面Z=-3 m流速分布

图4为原结构水平烟道扩张段截面流速分布。

图4 原结构水平烟道扩张段截面Y=2 m流速分布

从图4可以看出:原结构省煤器出口水平扩张段存在三处变化截面且扩张幅度较大,由于导流板数量少、倾角大(与水平方向所成角度为β),造成导流板之间烟气流速偏高且在背风侧形成涡流低速区,使得水平扩张段阻力较大。

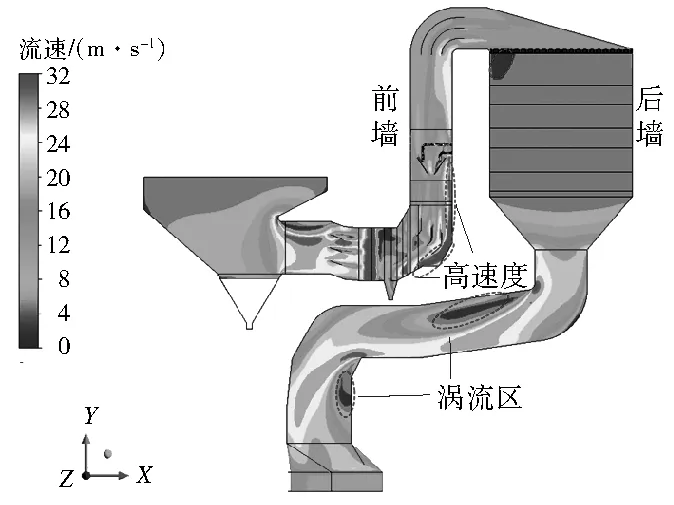

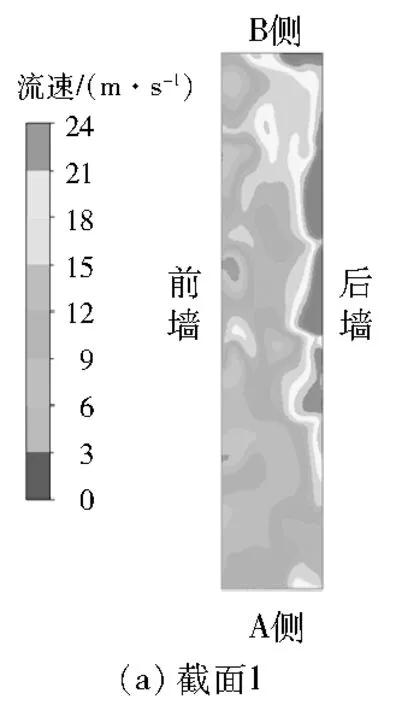

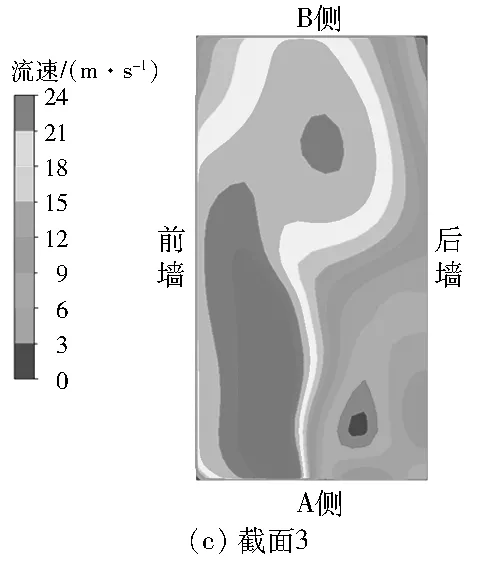

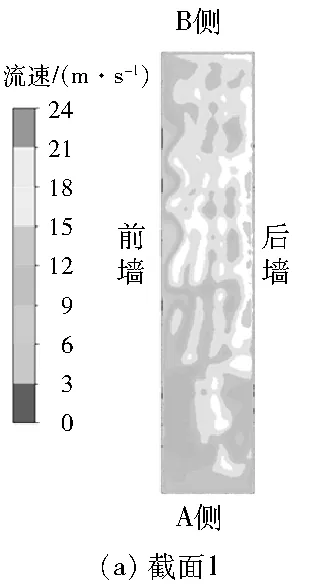

原结构SCR脱硝系统相关截面的流场均匀性差,见图5(均为俯视图)。具体表现为:(1)喷氨上游截面靠后墙流速高、前墙流速低;(2)催化剂入口截面靠前墙、后墙侧流速低,中间区域均匀性相对较好;(3)空气预热器入口截面靠前墙、A侧流速高,靠后墙流速低。计算得到喷氨上游截面Cv=31.4%,首层催化剂入口截面Cv=15.7%,空气预热器入口截面Cv=45.8%,各相关截面的Cv均不符合SCR脱硝系统的指标要求。

图5 原结构各截面流场分布

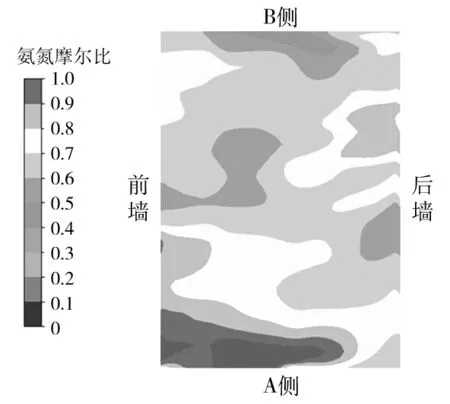

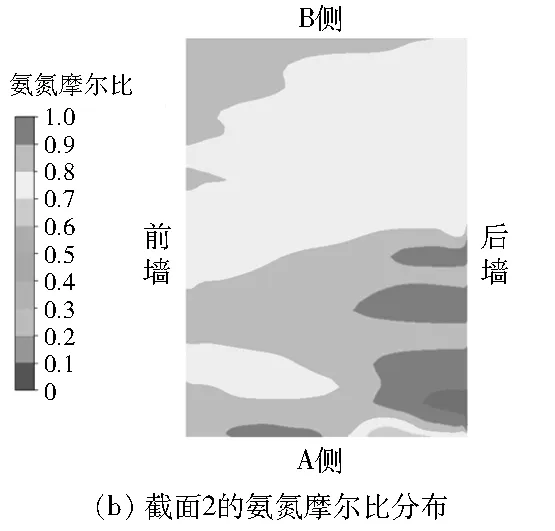

原结构首层催化剂入口截面的氨氮摩尔比分布见图6,该截面氨氮摩尔比分布的均匀性很差,Cn为21.9%,远大于规定值(5%)。

图6 原结构催化剂入口截面氨氮摩尔比分布

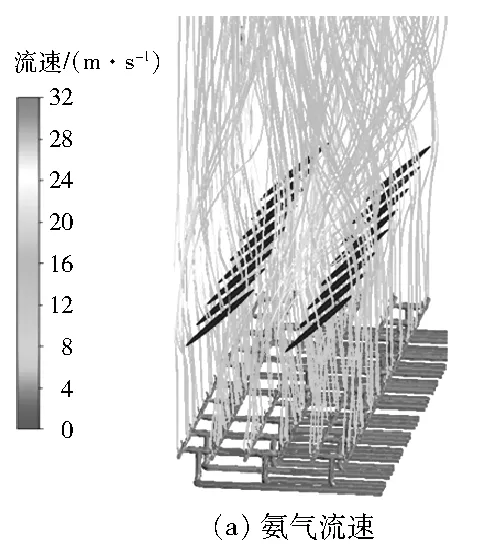

原结构氨气流速见图7,喷氨装置为涡流静态混合式。造成首层催化剂入口截面的氨氮摩尔比分布不均匀的原因是喷氨口数量少且喷氨上游烟气流速分布不均匀。

图7 原结构喷氨处氨气流速分布

3.2 模拟验证

为了检验数值模拟的可靠性,在冷态条件下对首层催化剂入口截面流速分布进行了现场测试。

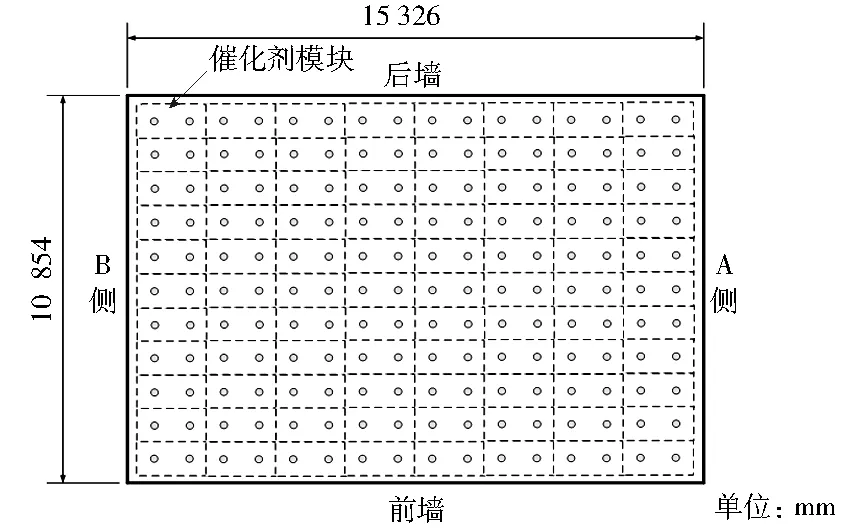

冷态测试时,流场已达到自模化,即气体流动状态满足热态流动模拟要求[8],测试截面位于首层催化剂入口上方0.2 m处。首层催化剂单侧共有8×11个模块,每个模块测试点为2个,单侧反应器共有176个测试点,测试点示意见图8。

图8 首层催化剂入口上游截面测点示意图

由于冷态试验催化剂层入口截面平均流速小于BMCR工况下催化剂层上截面标准流速,为了方便对比,保证测试截面平均流速一致,利用比例关系将冷态测试结果转换为BMCR工况下的运行结果[9],测试结果见图9(俯视图)。

图9 冷态试验催化剂上游流速分布

对比图5(模拟结果)和图9(冷态试验测试结果)可以看出:冷态试验结果与模拟结果基本吻合,具体表现为靠前墙、后墙流速偏低,中间区域流速较为均匀。由于冷态试验本身存在误差,而且内部存在支撑结构,数值模拟是在理想状况下设定的,所以冷态测试结果与数值模拟结果有一定偏差,但大体趋势相似。对于该数值模拟结果,可以认为能够正确反映SCR脱硝装置内部流动,验证了数值模拟的可靠性[10]。

4 优化改造方案与分析

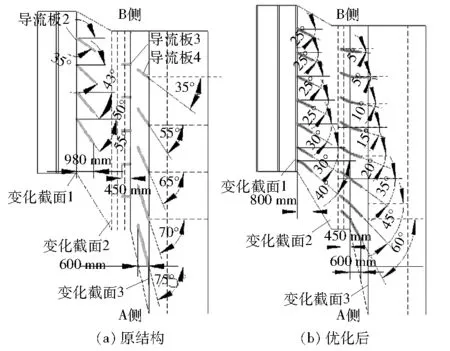

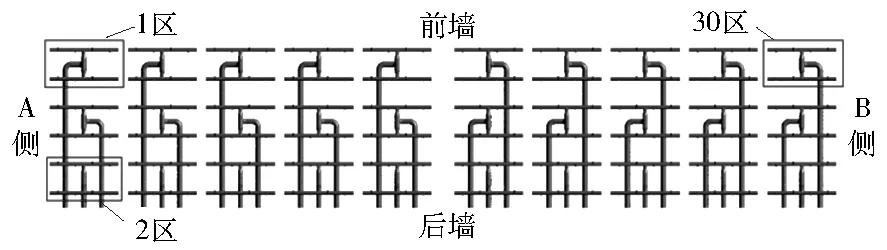

根据原结构SCR脱硝系统流场存在的问题,采用以下优化改造措施:(1)在省煤器出口拐角处新增1组导流板;(2)对原结构省煤器出口的导流板1重新进行设计,由3块增加至4块并减小直板倾斜角度(见图10);(3)对原结构水平扩张段导流板2重新进行设计(见图11),由4块增加至7块,β由35°~55°渐变优化为25°~40°渐变,直板水平宽度由980 mm减小至800 mm;(4)对原结构水平扩张段导流板3、4重新进行设计(见图11),将原结构的导流板3与导流板4相连接,由5块增加至8块,β由35°~75°渐变优化为5°~60°渐变;(5)对比涡流静态混合式喷氨、线性喷氨和分区喷氨首层催化剂入口氨氮摩尔比分布的均匀性,最终决定采用30区喷氨格栅(见图12)加圆形混合器的方式。采用与原结构相同的参数对改造后的SCR脱硝系统进行数值模拟。

图10 优化后脱硝装置几何模型图

图11 水平烟道扩张段优化前后对比图

图12 30区喷氨格栅图

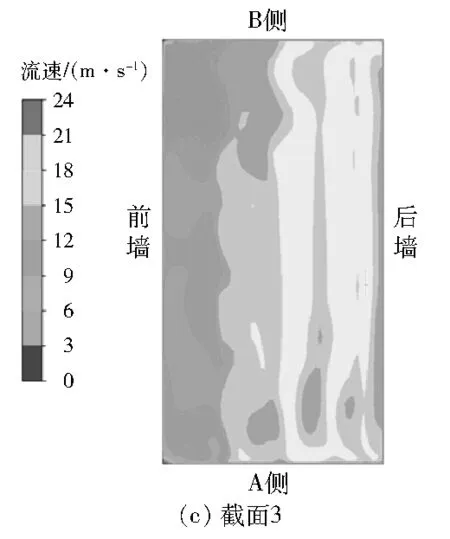

图13、图14(正视图)为优化后SCR脱硝系统流速分布。从图13、图14可以看出:合理设置导流板使得烟气在SCR脱硝系统内流动的均匀性明显改善,消除了大部分涡流低速区和局部高速区。

图13 优化后脱硝装置内部流线图

图14 优化后纵剖截面Z=-3 m流场分布

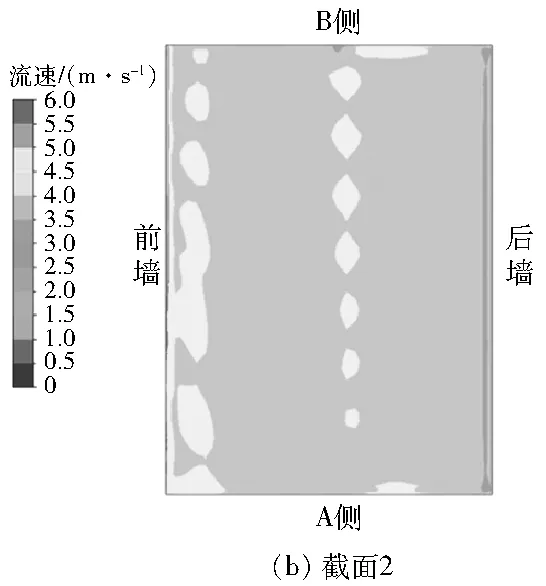

优化后省煤器出口水平烟道扩张段截面的流速分布见图15。从图15可以看出:截面流速的均匀性得到了显著改善,说明采用小角度、多片数的方法设计导流板消除了水平扩张段中的涡流区和局部高速区,提高了烟道充满度,进而使得喷氨上游截面流速分布均匀,促使氨气与烟气更好地混合,有利于提高脱硝效率。

图15 优化后水平烟道扩张段截面Y=2 m流速分布

优化后SCR脱硝系统的相关截面流速分布有了明显改善,见图16(均为俯视图)。计算得到喷氨上游截面Cv由原结构的31.4%减小至13.3%,首层催化剂入口截面Cv由原结构的15.7%减小至2.29%,空气预热器入口截面Cv由原来的45.8%减小至17.5%,各相关截面Cv均达到SCR脱硝系统的指标要求。

图16 优化后各截面流速分布

表3为SCR脱硝系统优化前后烟气流动压降。优化后阻力降低明显,SCR脱硝系统流动阻力共降低283 Pa。阻力降低最为明显的是省煤器出口水平扩张段,由原结构的262 Pa降低到75 Pa,说明采用小角度、多片数的方法设计导流板不仅可以改善流场的均匀性,还能够降低流动阻力。

表3 100%BMCR工况SCR脱硝系统压降汇总表 Pa

采用小角度、多片数的方法设计导流板能够明显改善烟气流场,其主要原因为:(1)小角度的导流板使得烟气避免因急速转向而导致流动损失;(2)多片数的导流板可以加强引导烟气流动的效果。两者结合使得烟气能够在扩张和转弯处平缓过渡。

图17为线性喷氨调整各支管喷氨量的效果。将原结构的涡流静态混合式喷氨装置改为线性喷氨格栅使得首层催化剂入口截面氨氮摩尔比的均匀性有了较大的改善。计算得到线性喷氨首层催化剂入口Cn=10.8%,仍无法满足小于5%的要求,分析其原因为线性喷氨只能沿宽度(A侧到B侧)方向调节喷氨量,无法沿深度(前墙到后墙)方向调节喷氨。

图17 线性喷氨调整各支管喷氨量的效果

图18为分区喷氨调整各支管喷氨量的效果。

图18 分区喷氨调整各支管喷氨量的效果

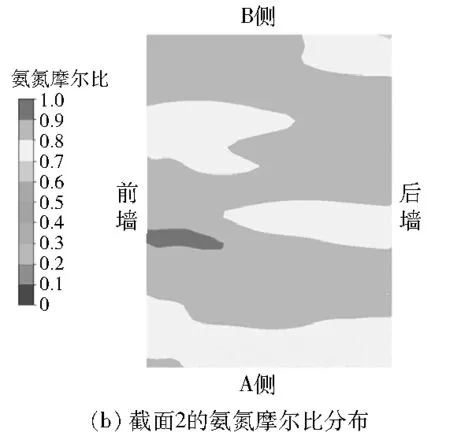

将原结构的涡流静态混合式喷氨装置改为分区喷氨格栅使得首层催化剂入口截面氨氮摩尔比的均匀性明显改善。计算分区喷氨首层催化剂入口Cn=4.15%,满足SCR脱硝系统要求,整个截面氨氮摩尔比分布均匀。与线性喷氨相比,分区喷氨更有利于提高脱硝效率,减少氨逃逸。计算30区喷氨格栅各组支管氨空混合物的质量流量百分比见图19,可为电厂现场调节各支管喷氨量提供参考。

图19 各喷氨支管质量流量百分比示意图

分析对比三种喷氨调节方式可以得到:采用涡流静态混合式喷氨装置时,氨气与烟气混合效果差,无法做到精准喷氨,但喷口直径大,不易堵塞,适用于灰分含量较大且无多变截面烟道的脱硝系统;线性喷氨格栅喷嘴数量多、喷嘴直径小,烟气与氨气的混合效果好,但单维度的调节方式难以满足首层催化剂入口Cn小于5%的要求;分区喷氨格栅将喷氨区域分为若干子区域,通过调节各子区域的喷氨量使其与该区域通过的烟气量相适应,提高了脱硝效率,减少了氨逃逸,适用于有多变截面烟道的脱硝系统。

5 结语

笔者通过CFD数值模拟分析了某600 MW燃煤机组SCR脱硝系统在运行过程出现的脱硝效率低以及空气预热器磨损严重的原因,并通过现场冷态试验验证了数值模拟的准确性,之后对SCR脱硝系统进行优化改造。结论如下:

(1) 原结构省煤器出口水平扩张段导流板设计不合理,使得扩张段存在多处涡流区和局部高速区,造成喷氨上游流速严重不均匀,减弱了氨气与烟气的混合,降低了脱硝效率。

(2) 采用小角度、多片数的方法设计导流板可以消除水平扩张段的涡流区和高速区,不仅提高了流场的均匀性,还降低了流动阻力;在脱硝反应器出口至空气预热器入口段设置导流板可以使空气预热器入口流速分布均匀,减轻了空气预热器的磨损。

(3) 涡流静态混合式喷氨由于喷氨口数量少、混合差造成喷氨处氨气分布不均匀;线性喷氨虽然在喷氨处氨气流线分布均匀,但是调节方向只能沿宽度方向,无法沿深度方向调节喷氨量;分区喷氨可以沿两个维度方向进行调节,适应有多变截面的SCR脱硝系统,使得首层催化剂入口氨氮摩尔比分布均匀,提高了脱硝效率,减少了氨逃逸。