透平中混合加载叶片成型设计研究

2020-05-29邓国梁钟主海

孙 奇, 邓国梁, 钟主海

(东方汽轮机有限公司, 四川德阳 618000)

汽轮机级内损失很大一部分源于型面损失和二次流损失[1],合理地选择叶片和成型方法是减少叶片型面损失和二次流损失的关键。现代汽轮机的设计通常采用后加载叶片成型,该类叶片成型具有良好的二次流控制能力,同时兼顾了较低的叶片型面损失[2]。同样,前加载叶片成型由于其具有良好二维绕流特性,在减少叶片型面损失方面通常优于后加载叶片成型。所以,叶片成型时如何兼顾二者的特性,开发高效的叶片值得研究。

汽轮机叶片成型主要经历了三个阶段:从最早直叶片设计发展到扭曲叶片设计,再到复合成型的弯扭叶片设计。对于透平级气动设计而言,在直叶片基础上增加扭曲和弯曲两种设计方法,本质上是为其增加了两个设计自由度,以进一步控制通流级内动叶与静叶之间流场的合理匹配,降低流动损失。

目前,国外的主要汽轮机生产厂家,如阿尔斯通、西门子、日立等公司,在叶片的三维成型设计方面,都已经成功地使用弯扭联合设计方法[3-4]。不同公司在叶片成型设计上采用的规律并不完全相同,如阿尔斯通低反动度机组采用的控制密流流型;日立普遍使用的自由涡流型等。

叶片三维成型设计理念上的差异,主要源于不同公司对流动损失产生机理的认识不同,或对研究经验积累的程度不同。目前,对于旋转机械内部复杂的三元流动,尤其是端部区域复杂的二次流动,还无法用数值计算方法准确定量地评估气流的运动规律和损失等。研究设计人员往往是将自己对流动的理论认识,与数值计算、实验结果相互结合,并将积累的经验逐步反馈到后期的优化与改进中。笔者基于级内流动损失产生的机理,提出混合加载叶片成型的理念,将后加载叶片成型和前加载叶片成型应用于同一叶片的成型中,控制沿叶高的密流分布和吸力面的压力分布,以期得到较低的叶片型面损失和控制端部二次流的发展。

1 混合加载叶片成型

1.1 前、后加载叶片成型

对于典型的亚音速型线,型线吸力面由于较高的速度和局部出现的逆向压力梯度,导致吸力面上的型面损失较大。

后加载叶片成型是目前汽轮机行业最常用的叶片成型,其最大汽动负荷位置在流道的下游,叶栅流道前段压力面与吸力面的压差较小,横向压力梯度也较小,从而推迟了根顶部端部二次流的生成和发展,而且叶栅流道后半段因汽流膨胀加速,主流区的速度较高,减小了根顶部附面层汽流的堆积,使二次流损失降低。

相反,前加载叶片成型在叶栅流道进口就开始加载,叶片负荷增加,压力面与吸力面的压差较大,端部横向二次流产生较早、发展较快,相对后加载叶片成型会增加端部损失。但前加载叶片成型由于叶片负荷增加,减小了叶片数,使尾迹损失减小,且整周叶片表面积减小,叶片型面损失较低。结合边界层理论计算结果和相关风动试验结果都已经验证得到:前加载叶片成型可以减小型面损失。

对前加载和后加载叶片成型进行了平面叶栅试验[5],图1为叶片成型表面相对压力分布测量结果。

图1 前、后加载叶片成型表面相对压力分布

由图1可得:前加载叶片成型在叶栅通道进口段就开始加载,压力面与吸力面的压差较大,叶片负荷明显较后加载叶片成型大;后加载叶片成型主要集中在叶栅通道后半段加载,在叶栅通道前半段压力面和吸力面的压差较小。

图2显示了试验中采用不同叶片成型方法时,能量损失系数随攻角变化,前加载叶片成型的能量损失系数较后加载叶片成型小。

图2 前、后加载叶片成型能量损失系数随攻角变化

在汽轮机通流设计中,两种叶片成型方法可用于不同的级段中,在汽轮机的高压缸中,由于汽流比体积很小,汽轮机的容积流量小,叶片的叶高也相应较小,此时通道内端部二次流损失占总损失的比较大[6],一般采用后加载叶片成型控制二次流损失。在汽轮机中压缸后段级或低压缸中,叶片的相对叶高很大,此时端部二次流损失影响程度较小,则可以选择前加载、高负荷叶片成型,在减小叶片数量的同时也能合理地控制型面损失。

1.2 混合加载

通常选定叶片成型后,还需要结合特定的扭转和弯曲规律,来控制如反动度、汽流角、攻角、密流等参数沿叶高的分布,进一步控制叶片型面损失、二次流损失和漏汽损失[7-8]。

目前,将弯扭联合成型应用在设计静叶片比动叶片相对普遍且成熟,这与动叶片中存在更为复杂的三元流动及更严格的强度约束有关。虽然不同公司在运用弯扭联合成型方法设计静叶时所依据的弯扭规律不同,但几乎所有公司都是使用同一种二维叶片成型作为母型,不同叶高处的二维叶片成型则通过模化(保证几何相似)的方法来控制叶宽的变化,并结合特定的扭转和弯曲规律,实现叶片的三维成型[9]。

为进一步降低流动损失,可采用混合加载叶片:调整叶片成型中部区域的载荷分配,改变叶片成型表面沿叶高的压力分布,进一步抑制低能量汽流在附面层内的径向窜动。在二次流影响程度较大的根、顶部区域,使用后加载叶片成型;从根、顶部逐渐向中部靠近时,二次流程度影响逐渐减弱,采用前加载叶片成型,需要对采用该叶片成型的强度和挠度进行评估。该设计思路是在目前弯扭联合成型的设计思路上,提出通过二维叶片成型载荷分配方式沿叶高的变化规律,对静叶子午面压力分布进行调整,将其称为混合加载叶片成型。

2 混合加载叶片机理分析

2.1 混合加载叶片成型

基于成型载荷分配方式沿叶高的变化规律,使用东方汽轮机有限公司自主研发的前加载和后加载叶片成型,作为混合加载叶片初步分析的叶片成型,并结合平面叶栅试验结果中有关安装角、相对栅距对型面损失影响的数据,设计了具有混合加载特性的静叶。

在成型过程中,前加载叶片成型的几何安装角比后加载叶片成型小,且载荷分配差距增大时,安装角差异也会相应增大。对于静叶片而言,根部、中部、顶部的叶片成型的安装角差异太大,且呈两端大、中间小的趋势,会增加叶片成型的难度,且形状可能不光顺,从而需要缩小前加载叶片成型(中部)和后加载叶片成型(根部)安装角的差异,并设计开发过渡叶片成型。设计开发的混合加载静叶叶高为85 mm,根部宽度约为65 mm,具有汽轮机高压缸中、后段级的高、宽特征,具体见图3。

图3 混合加载静叶模型

2.2 对叶片流道内流场分布的影响

基于成型的混合加载叶片,对单静叶排进行了三维数值计算分析,以研究其内部流场的特征,并与仅使用后加载叶片成型的计算结果进行了对比分析,从机理上分析其流动特性是否达到预期。

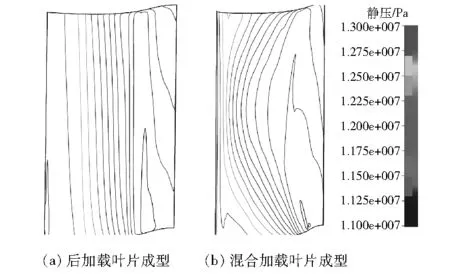

图4为后加载叶片成型方案和混合加载叶片成型方案中静叶吸力面静压在子午面上的分布示意图。后加载叶片成型方案采用直叶片,其压力基本是沿径向基本呈现直线形,而混合加载叶片成型中静叶则有明显的C形压力分布特征。

图4 静叶背弧表面压力在子午面上的分布

在静叶子午面内产生C形压力分布的主要目的是限制叶片吸力面上边界层内的径向流动,从而有效限制二次流损失。产生C形压力分布的方法有多种,使用较多的有以下三种方法:

(1) 静叶在轴向的弯曲。改变叶片不同叶高处叶片成型的轴向摆放位置,形成C形压力进出口子午面边界,不同叶高处的汽流由于进入叶片成型时所处的轴向位置不同,则膨胀度也会不同,故在子午面上将会形成C形压力分布。这种方法主要控制了径向二次流,但端部的横向二次流并没有从本质上有所改变,同时,由于出汽边的C形形状,汽流到达下游动叶片排的轴向距离有较大差别,汽流的掺混效应会增强,同时会增加静动间隙匹配的设计难度。

(2) 静叶在切向的弯曲。主要是通过提供叶片力改变压力沿叶高的分布,要产生C形压力分布,则需要在叶片根部区域提供向内径方向的叶片力,在叶片顶部区域提供向外径方向的叶片力,从而可以增大两端压力,减小中部压力。切向弯曲叶片在可以减小吸力面上附面层的径向窜动程度的同时,可以减小根、顶部区域的汽流速度,从而减小该区域的横向二次流损失。

(3) 叶片的扭曲。通过减小根、顶部叶片区域的安装角,减小轴宽,增大中部叶片区域的安装角,增大轴宽,可以实现叶片进口处呈C形压力分布的特点。

笔者采用的混合加载叶片成型中静叶子午面内同样可以形成C形压力分布特点,但形成原因与以上几种方法不同:中间叶高区域使用前加载叶片成型,则汽流在叶片前缘区域的膨胀度较大,压力下降较快;而在根、顶部区域使用后加载叶片成型,则汽流在叶片前缘区域的膨胀度较小,故压力下降较慢。在相同的子午面的沿流向位置处,则会出现压力呈两端高、中间低的分布情况,即C形压力分布特点。

图5为静叶出口相对密流(密流=轴向速度×密度)沿相对叶高的分布图。混合加载叶片成型根顶部采用了后加载叶片成型、中部采用了前加载叶片成型,并沿叶高匹配合理的安装角,很大程度地减小了两端的密流、增大了中部密流。

图5 静叶出口相对密流沿相对叶高的分布

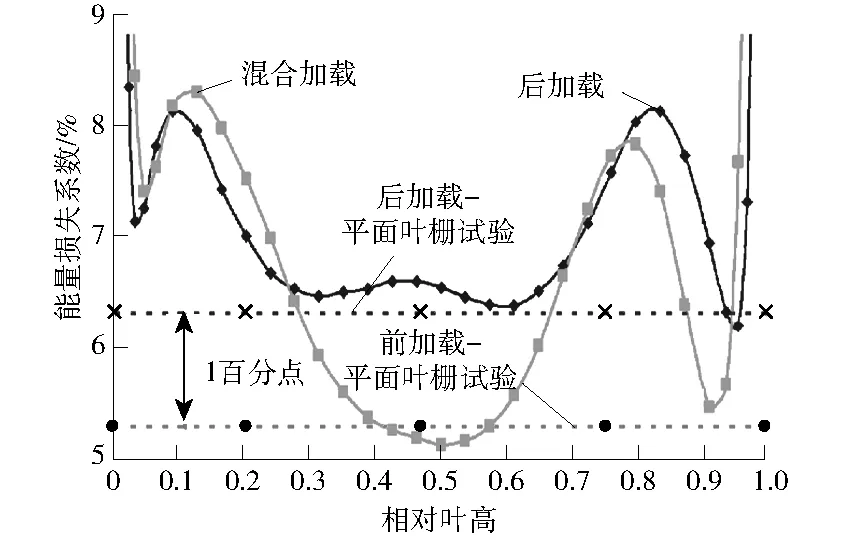

图6为静叶出口能量损失系数沿相对叶高的分布。由图6可得:采用混合加载叶片成型后,叶片中部区域的损失有了很大程度的减小。减小的原因主要有两个方面:中部主流区域采用了前加载叶片成型后,减小了汽流折转角;同时,由于根、顶部采用了后加载叶片成型和沿叶高C形压力分布的特点,控制了根、顶部二次流的生成和发展,有效降低了根、顶部二次流损失。

图6 静叶出口能量损失系数沿相对叶高的分布

3 结语

笔者首先提出了混合加载叶片的概念,即在弯扭联合成型设计基础上提出通过二维叶片成型载荷分配方式沿叶高的变化规律,对静叶子午面内压力分布进行调整,并对内部流动的机理进行分析,可以得到如下结论:

(1) 叶片中部区域二次流影响程度减小时,适当将叶片成型载荷提前,使用前加载叶片成型,可以减小叶片中部区域的型面损失。

(2) 混合加载叶片成型方法可以使叶片子午面的压力沿叶高呈C形分布,对减小径向二次流动具有积极作用;与混合加载叶片成型方法配合叶片弯扭规律,一方面满足了叶片合理成型的需求,另一方面增大中部的密流,有利于降低流动损失。

(3) 混合加载叶片成型方法要求在叶片二次流损失严重的端部区域使用后加载叶片成型,在二次流影响较弱的中部区域使用前加载叶片成型,有利于降低流动损失,该方法优先适用于中等叶高水平的通流级。后续应结合相应的通流级进行三维数值计算分析,确定优化方案,并规划试验进行验证。