燃煤机组脱硫废水多效蒸发浓缩工艺的模型建立及模拟

2020-05-29刘平元

刘 敏, 刘平元, 赵 亮

(1. 青海黄河上游水电开发有限责任公司西宁发电分公司,西宁 810008;2.上海发电设备成套设计研究院有限责任公司,上海 200240)

燃煤电厂石灰石-石膏湿法脱硫产生的废水具有含盐量高、硬度高、污染物成分复杂等特点。传统的脱硫废水处理工艺是通过“三联箱”化学沉淀法降低重金属含量,以达到DL/T 997—2006 《火电厂石灰石-石膏湿法脱硫废水水质控制指标》要求后排放。但由于达标后的废水中仍含有大量的氯化物和硫酸盐,出水含盐量和硬度仍很高,很难重复利用,外排后会引起地表水及土壤生态的破坏。脱硫废水零排放是指“电厂不向地面水域排出或渗出任何形式的水,所有离开电厂的水都是以湿气的形式或是固化在灰或渣中”[1]。

脱硫废水零排放一般分为预处理、浓缩与固化三个工艺段。预处理工艺段主要去除悬浮物、降低硬度,浓缩工艺段减少进入固化阶段的废水量,固化工艺段可以实现盐的结晶过程。浓缩主要有膜法浓缩与热法浓缩。膜法浓缩一般是通过原液加压后流过膜的表面,膜表面的细小微孔只允许水及小分子物质通过成为透过液,而原液中大于膜表面微孔的物质则被截留在进液侧成为浓缩液,从而实现对原液的浓缩。热法浓缩是通过热能将废水升温产生相变,废水中的水变成蒸汽后离开液面后实现废水浓缩。

多效蒸发器多以蒸汽为热源,加热一效废水产生的蒸汽作为二效的热源再次利用,重复此过程将形成一个多效蒸发系统,最后一效蒸汽通过冷凝器冷凝。废水通过多效蒸发后分成了浓缩废水与洁净冷凝水。多效蒸发器多次利用了热能,提高了能源的利用率,是一种较理想的脱硫废水浓缩工艺。

热法浓缩对于进水水质要求相对低。一方面,这意味着热法浓缩可以较好地适应脱硫废水水质、水量变化且成分复杂的特点,有利于系统的稳定运行;另一方面,较好的水质适应性使得浓缩模块的前置预处理模块加药量减少。另外,一般热法浓缩的淡水回收率高于膜法浓缩且水质远高于膜法浓缩。

利用多效蒸发器提高废水浓缩时热源的利用率,改善传热条件,从而降低蒸发单元的能耗在食品[2-3]和化工[4]行业、海水淡化[5]方面得到广泛应用。多效蒸发浓缩工艺具有能源利用率高、传热效率高、水质波动适应性强、淡水回收率高的特点,可以减少脱硫废水浓缩运行成本,是极具发展前途的脱硫废水浓缩技术。而在电力行业利用多效蒸发器浓缩废水尚处于探索阶段。

Aspen Plus软件是一款通用的大型流程模拟软件,具有完备的物性系统与丰富的设备模块,适用于对生产装置进行稳态模拟。笔者将Aspen Plus软件应用于脱硫废水浓缩过程的模拟,利用某电厂2台660 MW机组配套脱硫废水的四效蒸发器生产数据对模型进行验证,建模数据可以为实际工程设计与调整运行参数提供参考依据。

1 工艺流程及设计条件

1.1 工艺流程

案例项目采用四效蒸发器对脱硫废水进行浓缩,其工艺流程见图1。

图1 脱硫废水四效蒸发浓缩工艺流程

废水流程为:经过预处理的脱硫废水经过三级预热后进入一效加热器,预热热源分别由末效二次蒸汽、二次冷凝水与一次冷凝水提供;预热后的物料分别经过一效至四效蒸发后逐级浓缩;生蒸汽由一效加入,每效包括加热器与分离器,物料与生蒸汽或者上级过来的二次蒸汽在加热器中换热,然后进入分离器闪蒸,形成的二次蒸汽进入下一效,部分物料通过循环泵再次进入到加热器中加热;最后浓缩后废水由出料泵送至浓缩水水池。蒸汽及冷凝水流程为:生蒸汽送入一效加热器的壳程,一次冷凝水回收;一效分离器生成的二次蒸汽去下一效作为下一效的热源;二效、三效、四效的冷凝水汇集至冷凝水罐;最后一效的二次蒸汽通过冷凝器冷凝成液态水汇流至二次冷凝水罐。

1.2 模型输入条件

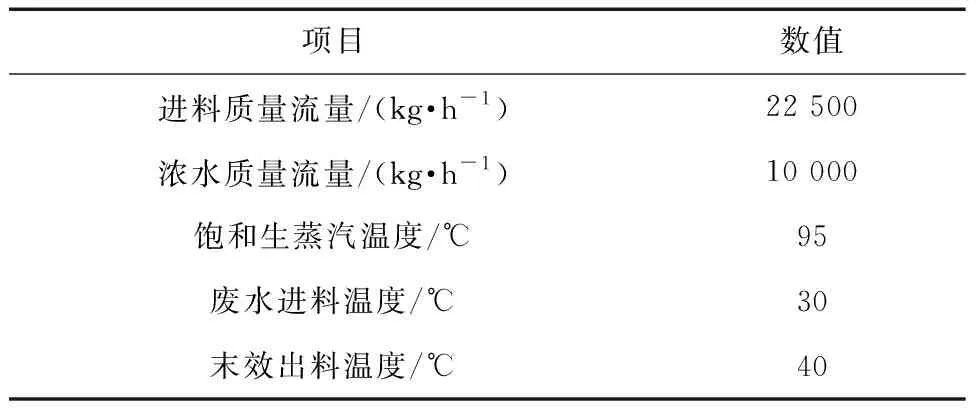

根据该电厂的实际运行条件,设定模型的输入条件见表1。

表1 模型输入条件

2 多效蒸发浓缩模型

2.1 定义组分

该电厂进入四效蒸发器的脱硫废水已经过预处理,采用石灰、芒硝、纯碱三级软化和重力沉降、管式膜错流过滤两级固液分离的预处理技术,芒硝和纯碱联合除钙降低了预处理的运行成本,两级固液分离支持了不同成分污泥的分离与资源化利用。

预处理后的水质指标见表2。

表2 案例电厂水质参数

表3 进入四效蒸发器的水质组分定义

2.2 物性方法

物性方法的选取关系到模型模拟结果的准确性与可靠性,预处理后的脱硫废水属于低硬度、高含盐量的水体系。笔者采用物性方法Elecnrtl模拟废水的无机电解质体系。

模型系统中有循环回路流、循环撕裂流等,必须进行迭代计算直至收敛,笔者采用Wegstein 收敛方法建立模型[6-8]。

2.3 模型假设

结合工程经验及相关文献,在建模时进行了如下假设:(1)系统运行时无散热及物料损失;(2)分离器的除雾器完全除雾,二次蒸汽无物料液滴携带现象;(3)不考虑静压效应带来的废水沸点变化;(4)不考虑整个蒸发系统的压降;(5)系统处于完全稳态运行工况。

2.4 模型建立

根据图1脱硫废水四效蒸发器浓缩流程与特点,定义组分,选择物性方法,搭建计算模块,系统流程中各单元功能对应的模块见表4。

表4 各单元功能对应模块

由于建模时每效的分离器可以设定蒸发温度或蒸发压力,系统会自动进行平衡,所以用来抽取不凝性气体的真空泵在建模过程中不单独使用模块建模。

3 计算结果及分析

3.1 模拟计算

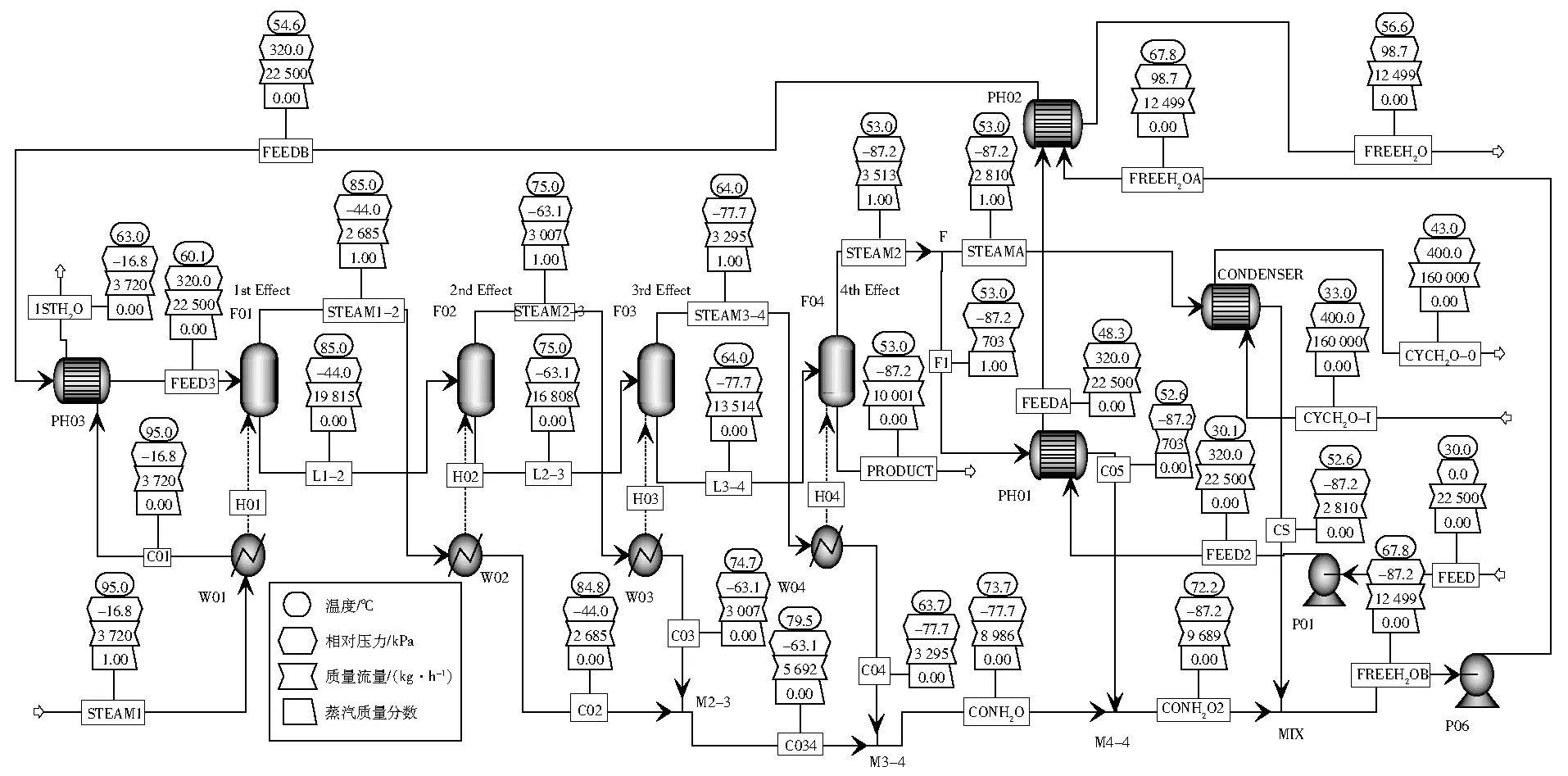

根据图1、表1、表3与表4,建立图2所示的脱硫废水四效蒸发浓缩模型,加热器的热量通过Heater模块的热量流传递到分离器Flash2模块,设定Flash2模块的蒸发温度及绝热饱和状态。按照表1的输入条件,调整撕裂流的初始设定值后,运行模型的模拟计算,经过数次迭代计算后收敛,系统无报错,输出结果。设定输出结果的显示类型及单位后,所有物流的状态可直观读取。

PH01、PH02、PH03—一号预热器、二号预热器、三号预热器;W01、W02、W03、W04—一效加热器、二效加热器、三效加热器、四效加热器;F01、F02、F03、F04—一效分离器、二效分离器、三效分离器、四效分离器;CONDENSER—冷凝器;P01、P06—进料泵、二次冷凝水泵。

图2 脱硫废水四效蒸发浓缩模型

3.2 模型的验证

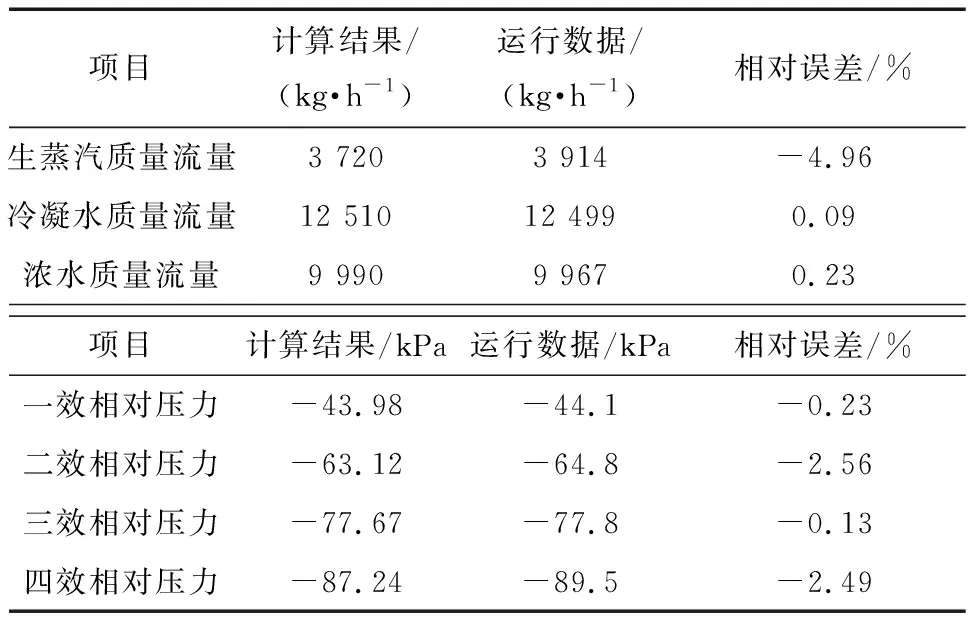

收集该电厂实际生产时额定工况的稳定运行统计数据与Aspen Plus软件建模计算数据进行对比,以验证模型建立的准确性,对比数据见表5。

表5 模拟计算结果与运行数据的对比

由表5可知:笔者建立的脱硫废水多效蒸发浓缩模型的模拟计算结果与电厂的实际运行数据能够较好地吻合,说明模拟选用物性方法、单元模块组合、热力学方法是正确和可靠的,模型的假设是合理的。关键参数的计算结果与实际运行数据的最大相对误差为-4.96%,在工程模拟的可接受范围内。

3.3 模型的计算

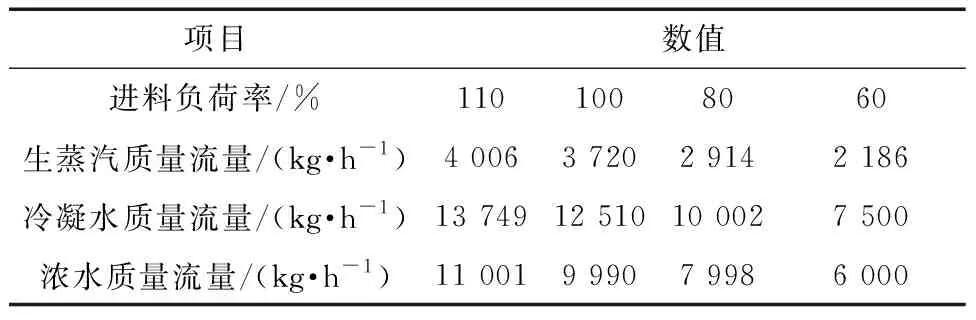

根据建立的模型,设定其他参数不变,考察进料负荷率(进料质量流量与额定工况进料质量流量的比)分别为110%、100%、80%与60%时,在相同的额定浓缩比条件下,运行模型计算得到的结果见表6。

表6 进料负荷率变化时的模型计算数据

由表6可知:在工程运行操作中,设定额定浓缩比,调整进口蒸汽质量流量即可近线性调整系统出力。

3.4 结果分析

在不考虑实际运行数据的测量误差的情况下,模拟模型计算的最大相对误差为生蒸汽质量流量的相对误差(-4.96%)。在多效蒸发器的设计中,热损失一般考虑可取2%~4%[9]。该电厂所处地域为严寒区域,且实测数据为冬季运行的测试值,虽系统重要设备与管道采取了完善的保温措施,但仍有大量的散热损失。因此,生蒸汽质量流量的相对误差较大的原因可能是该模型未考虑系统的散热损失。设计中应尽可能减少系统的散热损失、提高热利用系数;另外,模型没有考虑真空泵抽气所造成的排汽能量损失。

模拟计算出一效至四效的运行压力都偏高,说明在相同的蒸发温度下,模拟工况下所需要的负压较小。这主要是因为模拟基于简单的组分定义,造成了系统实际运行的沸点高于模拟计算值而造成系统误差[7];但是,该部分对模拟结果的影响较小,假设合理,不会影响工程应用。

二次冷凝水出系统时温度仍有56.6 ℃,存在一定的降温区间,通过利用这部分热量可以保证冬季运行时脱硫废水进料温度低的情况下仍可以按照设计参数运行。但应开展经济性与可靠性分析,一方面脱硫废水存在着结垢倾向,换热面越多,结垢堵塞的可能性越大,另一方面为减轻废水对换热面的腐蚀,换热面多采用昂贵金属材质,因此要考虑回收热量造成的设备投资成本的增加。

4 结语

(1) 笔者基于某电厂脱硫废水四效蒸发浓缩过程建立了Aspen Plus模型,通过HeaterX、Heater、Flash2、Mixer和Fsplit等模块搭建的模型能够进行废水多效蒸发浓缩的数值模拟。将模拟结果与实际运行结果进行了对比,结果表明笔者建立的模型可行,计算结果准确,可以指导工程设计优化与生产运行。

(2) 通过模型的建立,下一步可开展多工况的模拟仿真,以及研究一效蒸汽温度、废水进口温度、末效蒸汽温度等参数的变化对浓缩效果的影响,并对这些影响参数进行敏感性分析,为生产过程的变工况运行及系统优化设计提供参考。

致谢:

感谢浙江大学樊宏韬博士对笔者建模提供的帮助及其实验室提供Aspen Plus软件支持。