连续梁支架预压施工技术应用

2020-05-28余浩

余 浩

(中铁十二局集团第三工程有限公司,山西 太原 030000)

1 工程概况

森林大道特大桥40m+64m+40m 连续梁跨越既有森林大道,全长145.7m,有效长度为40m+64m+40m。连续梁梁体为单箱单室直腹板结构,连续梁梁部共35 个节段,其中0# 梁段在支架上现浇,长11m;1#~7#梁段各4 个,为悬臂浇筑节段,长度分别为3.0m+3×3.5m+3×4.0m;2 个9#梁段(边跨现浇段)长7.75m,采用支架现浇。箱梁顶宽7.6m,箱梁底宽4.5m,顶板厚度为35cm;腹板厚度分别为40cm、60cm,中支点局部加厚至80cm,底板厚由跨中的35cm 按圆曲线变化至中支点梁根部的60cm,中支点处局部加厚至120cm,全桥设5 个横隔板,分别设置于端支点、中支点、中跨跨中截面。

2 支架形式

森林大道连续梁主墩处地形较平坦,地质条件较好,桥下无障碍,地基具有较好的承载力和均匀性,加之主墩墩身高度7~7.5m。经综合研究决定,连续梁0#块支架采用碗扣式满堂支架。

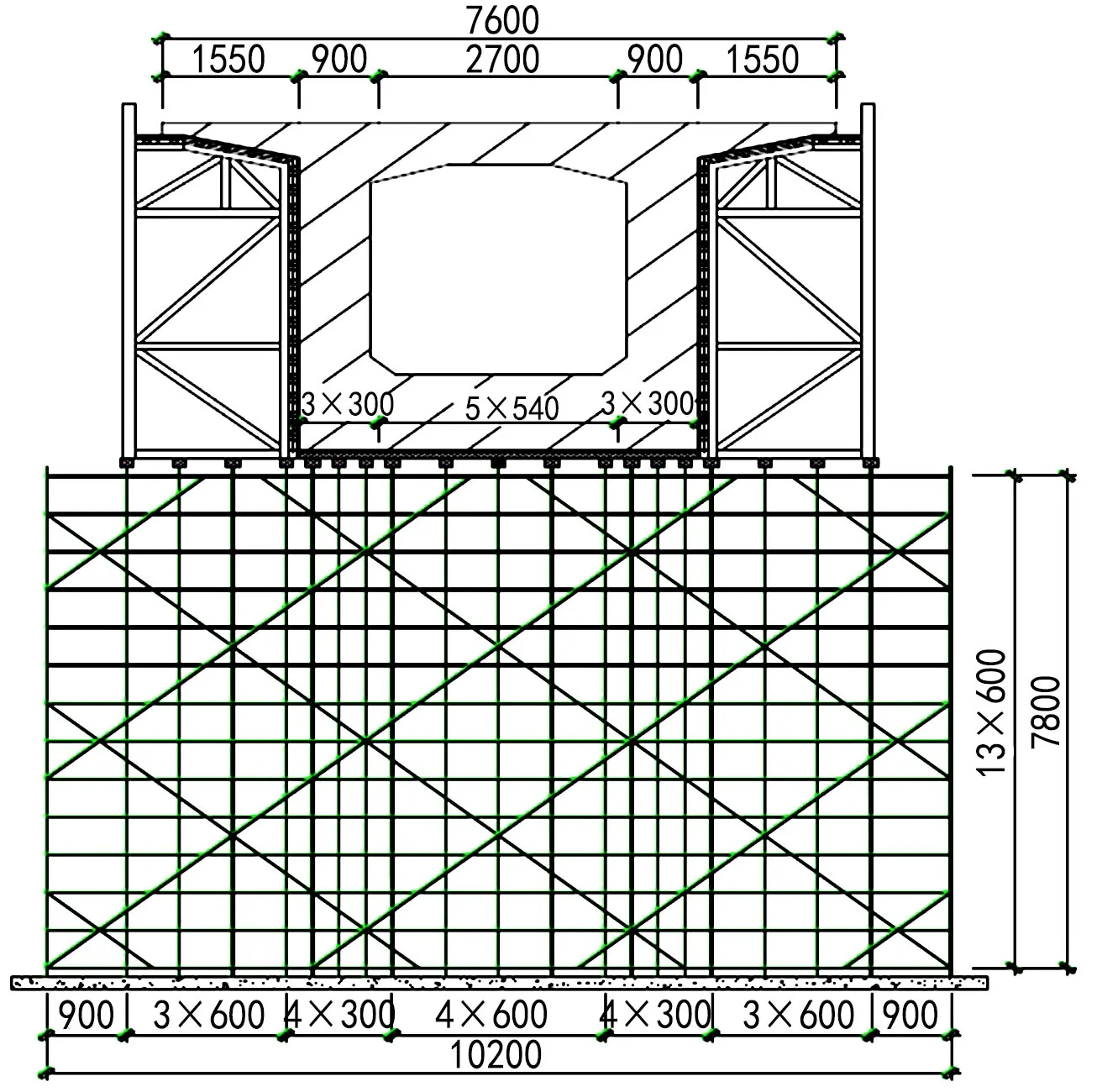

支架顺桥向和横桥向立面图如图1、图2 所示。立杆顺桥向间距0.6m,立杆横桥向间距:翼缘板、顶板区0.6m,腹板区0.3m,具体布置方式为2×0.9m+3×0.6m+4×0.3m+4×0.6m+4×0.3m+3×0.6m+2×0.9m,共12m。水平横杆步距1.2m,顶部局部调节段采用0.3m,架底扫地杆距离地面应≤0.3m。剪力撑横桥向和顺桥向间距均为3.9m,沿支架高度方向为3.6m。架体上碗扣设置底模托架,底模托架上放置横向分配方木,方木采用15cm×15cm。横向方木上放置10cm×10cm 纵向方木,纵向方木腹板下按25cm 间距布置,其余位置按30cm 间距布置,其上放置底模。底模由厚度为1.5cm的竹胶板制作而成。侧模采用组合钢模板,钢模和架体之间设置竖向、斜向方木支撑,以保持稳定。支架基础采用100mm×100mm 的木块,支撑于C25 混凝土基础上,混凝土基础厚度200mm,地基承载力应≥155kPa。

3 施工工艺

3.1 预压目的

通过对连续梁0#块施工支架的预压试验,检验支架的加工及安装质量和结构可靠性,测出支架及地基的弹性变形及非弹性变形值,并以此为依据设置支架、模板预留变形量。

图1 支架顺桥向立面图(单位:mm)

图2 支架横桥向立面图(单位:mm)

3.2 预压流程

支架预压应在支架结构验收合格后进行,预压流程:支架验收→预制块就位→测点布设及初始值测量→第一级加载(最大施工荷载的60%)→预压监测→第二级加载(最大施工荷载的100%)→预压监测→第三级加载(最大施工荷载的110%)→预压监测→卸载→卸载监测→预压报告[1]。

3.3 测点布设

连续梁0#块底模和支架基础分别设4 个观测断面,分别位于距梁端10cm 处和距离墩顶中心线165cm 处,每个断面5 个测点:两侧翼缘板边各设置1 个测点,两侧腹板中心线处各设置1 个测点、底板中心线处设置1个测点。中间测点在混凝土块吊装时空出位置。

3.4 荷载计算

0#块全长为11m,顶板宽度为7.6m,底板宽度为4.5m,0#块混凝土总量为165.4m3,墩顶宽度为3.2m,0#块横隔梁部分重量由墩身承担,故实际支架受力主要是0#块悬臂长度两侧各3.9m 的重量及模板荷载和施工荷载。0#块悬臂长度混凝土方量为98.275m3,钢筋混凝土每方重量按2.6t 计算,则0#块质量为255.515t。

0#段支架承受的荷载由内模及侧模板系统重量、0#段悬臂部分梁体重量以及施工荷载共同组成,因底模预压前已经拼装,其重量不计算在内,荷载分布情况:0#段质量为255.515t;悬臂段内、外模质量为2t+29t=31t;施工人员及机具、振捣为5t。安全系数为1.1。

预压质量为291.515t×1.1=320.67t,则60%质量为174.91t,100%质量为291.515t,110%质量为320.67t。

3.5 荷载分布

采用混凝土预制块加载,整个预压加载过程模拟实际混凝土施工时的荷载分布,按照先底板、再腹板、最后堆载顶板和翼板的顺序进行。

当纵向加载时,宜从混凝土结构跨中开始向支点处对称布置;当横向加载时,应从混凝土结构中心线向两侧对称布置[2]。预压中由技术人员现场控制荷载和加载位置,避免出现过大误差而影响观测结果,每级加载重量偏差应控制在同级荷载的±5%以内。在加载过程中注意将留设的监测点保护好并留出测量空间。

预压块布置图如图3 所示,加载顺序按照数字从小到大的顺序进行。

图3 预压块布置图(单位:m)

3.6 分级加载

支架拼装完成后,遵循对称原则,用吊车吊装预制块大小里程侧支架同时加载,加载是整个试验过程的中心环节,按规定的加载顺序和监测顺序进行。在试验过程中随时对监测数据进行整理分析,一旦发现异常情况立即停止加载,通过查明原因并采取对应解决措施后方可继续加载,具体步骤如下。

(1)预压准备。预压前准备好足够的预压用混凝土块,按照混凝土块实测几何尺寸,计算出混凝土块的质量。经现场测量,共计混凝土预制块120 块,其中1m3的40 块,单块质量为2.5t;1.5m3的74 块,单块质量为3.75t。测量加载前各测点标高并记录。在加载过程中,由专人负责观察墩身预埋件、支架等各构件的变形情况,并做相应记录。

(2)第一级加载。按照支架所承受最大施工荷载的60% 进行加载,取175t(1.5m3的混凝土块46 块,1m3的混凝土块1 块),加载完成1h 后测量并记录各测点的标高,之后每间隔6h 对各监测点的位移量进行一次监测记录,当相邻两次监测位移平均值相差≤2mm 时,方可进行后续加载[3]。

(3)第二级加载。按照支架所承受最大施工荷载的100%进行加载,在第一级加载基础上再增加117.5t加载(1.5m3的混凝土块28 块,1m3的混凝土块5 块),加载完成1h 后测量并记录各测点的标高,之后每间隔6h 对各监测点的位移量进行一次监测记录,当相邻两次监测位移平均值相差≤2mm 时,方可进行后续加载。

(4)第三级加载。按照支架所承受最大施工荷载的110%进行加载,在前两级加载基础上再增加30t 加载(1m3的混凝土块12 块),加载完成后每隔6h 测量各测点的标高并进行记录,当连续12h 监测位移平均值之差≤2mm 时,方可卸载。

(5)卸载。卸载时,先卸载至100%,持荷1h 后,测量各测点的标高值并记录;然后卸载至60%,持荷1h后测量各测点的标高值并记录,支架卸载完成6h 后,应监测记录各监测点位移量。

3.7 预压报告

支架预压完成后,根据所得监测数据围绕支架基础沉降量、支架平面位移量、支架弹性变形量和非弹性变形量展开分析,对支架安全性进行评价并确定立模标高,最终形成支架预压报告。预压报告内容:(1)工程项目名称;(2)支架类别以及支架代表性区域的选择;(3)支架竖直和水平位移监测数据;(4)支架安全性评价;(5)分析计算预拱度,确定立模标高。

4 结束语

综上所述,支架预压作为连续梁施工的重要控制环节,应严格按照预压流程进行加载,确保监测数据准确可靠,以正确评价支架安全性和立模标高。关于预拱度设置,要综合考虑支架受载后产生的弹性变形和非弹性变形、梁自重所产生的挠度、支架基础的沉降、张拉起拱等因素。