金属硫化矿尘爆炸研究进展

2020-05-28田长顺饶运章肖春瑜

田长顺 饶运章 许 威 肖春瑜

(江西理工大学资源与环境工程学院,江西赣州341000)

金属硫化矿是金属元素与硫元素及其他元素以化合物形式存在的矿物集合体,在工业上应用广泛[1]。由于某些金属元素(例如铁元素与硫元素)具有变价的性质,导致其晶体结构复杂[2]。在金属硫化矿石的生产、贮运及巷道掘进等各个环节中,会产生大量的金属硫化矿尘,一旦满足条件就会发生爆炸[3],但是会发生火灾、爆炸的金属硫化矿尘几乎都是硫铁型[4-6],未见硫铜型、硫铅锌型、硫砷型的金属硫化矿尘着火及爆炸的报道。

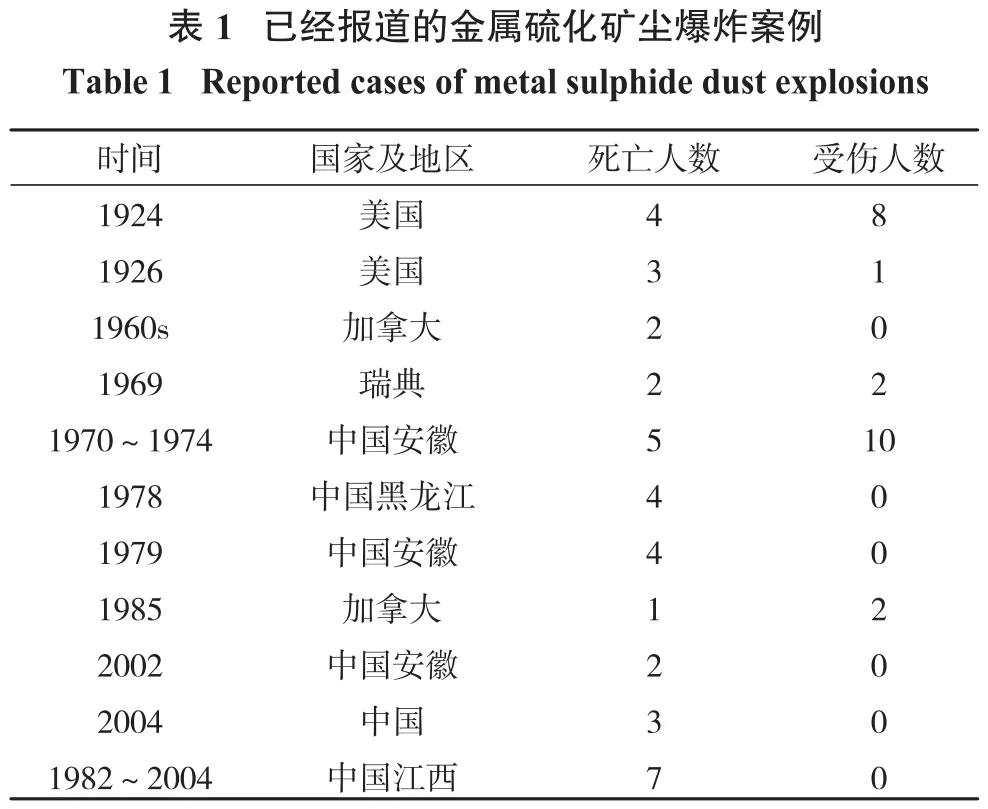

金属硫化矿尘爆炸虽然远不及煤尘、瓦斯爆炸那样家喻户晓[7],但是在欧美一些国家及国内的一些矿山都发生过(表1)[8-9],而且都造成了一定量的人员伤亡及财产损失,因此不容忽视。但是目前在金属硫化矿尘爆炸方面的研究并不多见,大部分学者研究主要集中在金属硫化矿及矿尘氧化、自热、自燃方面[10-15],而且对其机理[16]等方面研究的比较透彻。鉴于此,本文在现有文献的基础上综述多年来金属硫化矿尘爆炸的研究进展,分析了矿物组成、外部影响因素对该矿尘爆炸参数的影响,将这些影响因素与影响硫磺粉尘、煤尘爆炸参数的情况做对比,从中找寻共同规律;并利用系统安全学理论,从本质安全角度出发,阐述了如何从人—机—环境3个要素预防与控制金属硫化矿尘爆炸的方法。

?

1 金属硫化矿尘爆炸机理

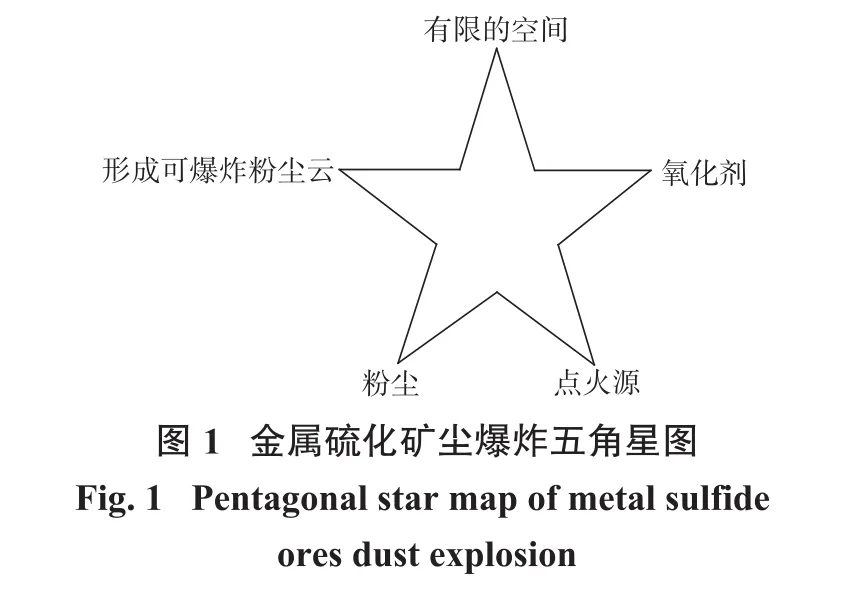

从广义上讲,金属硫化矿尘爆炸机理遵循粉尘爆炸机理。有学者利用五边形[8,17]表示粉尘爆炸机理,每个边代表一个粉尘爆炸的必要条件。归根结底,就是利用一个闭环的五角结构来表示粉尘爆炸的机理,因此,笔者用五角星型(如图1所示)表示金属硫化矿尘爆炸机理,每个角代表一个粉尘爆炸的必要条件,即:①具备点火能量的点火源;②金属硫化矿尘必须处于悬浮的状态,即粉尘云状态;③一定质量浓度的金属硫化矿尘;④金属硫化矿尘云要处在相对的有限空间内,这样在压力和温度急剧升高的条件下才会发生爆炸;⑤氧化剂也是必要的条件,通常是空气中的氧气为最佳氧化剂。

从微观的角度分析,金属硫化矿尘爆炸被界定为一个复杂的、非定常数的气、固两相动力学过程,其爆炸机理还没有统一的标准[18]。从目前学者的研究成果来看,可以用以下几个观点来解释这一过程,即:气相爆炸机理、表面非均相爆炸机理和爆炸性混合物爆炸机理。

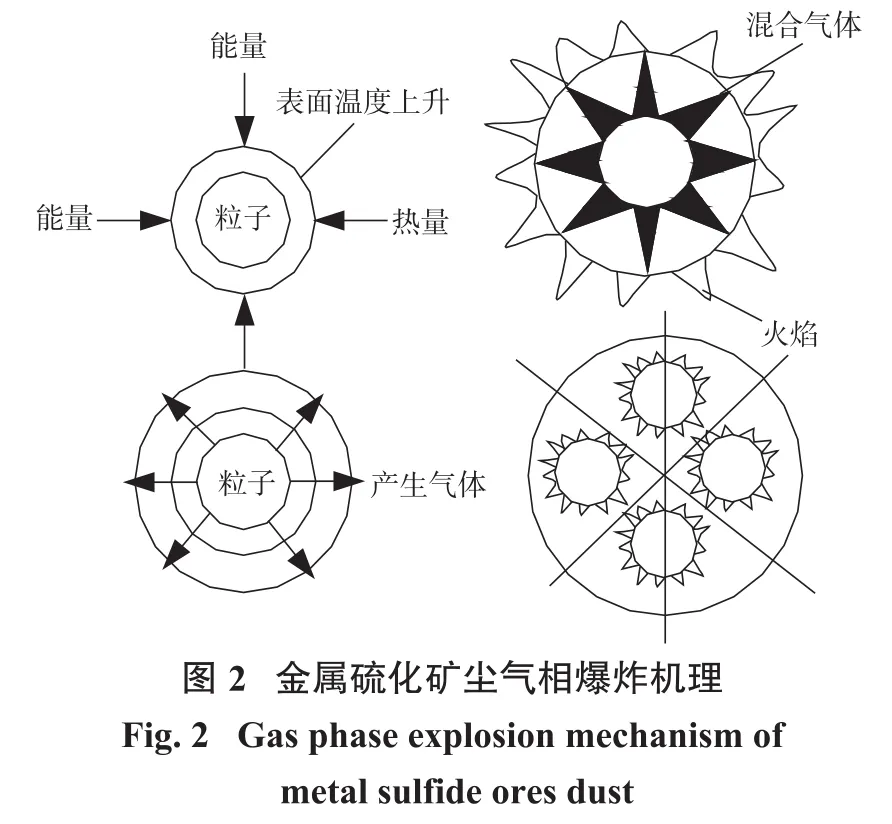

(1)气相爆炸机理[19]。金属硫化矿尘通过热辐射、热对流等方式从外界获得引爆能量(主要来源于明火火源、硫化矿氧化自燃着火、振动撞击等产生的火花等),使金属硫化矿尘颗粒表面温度迅速升高。当温度升高到能迫使金属硫化矿尘颗粒热分解的临界温度时,金属硫化矿尘颗粒迅速发生热分解并产生气体,产生的气体包裹在颗粒周围。热分解产生的气体与周围空气混合,发生气相燃烧反应,释放反应热并产生火焰。反应热进一步促使金属硫化矿尘颗粒分解,释放气体,保持燃烧并传播,如图2[18]所示。

(2)表面非均相爆炸机理[20]。可将金属硫化矿尘燃烧爆炸过程分为3个阶段:首先氧分子通过扩散作用抵达并吸附在金属硫化矿尘颗粒表面,金属硫化矿尘颗粒表面与氧分子发生氧化反应,致使金属硫化矿尘颗粒表面发生着火燃烧;其次挥发分在金属硫化矿尘颗粒周围形成气相层,阻碍氧分子向金属硫化矿尘颗粒表面扩散;最后挥发分着火燃烧,并促使金属硫化矿尘颗粒重新燃烧。

(3)爆炸性混合物爆炸机理[21]。金属硫化矿尘爆炸还可以定义为可燃性气体与矿尘2种爆炸物混合共存的爆炸,遵从爆炸性混合物爆炸机理。可燃性气体与金属硫化矿尘混合物和点火源碰撞后,便产生了原子或自由基且成为连锁反应的作用中心;可燃性气体与金属硫化矿尘混合物在某一点上着火后,热能以及连锁载体都向四周传播,促使临近的一层金属硫化矿尘爆炸混合物发生化学反应;而后这一层又成为热能和连锁载体的根源而引起另一层可燃性气体与金属硫化矿尘爆炸性混合物发生反应;火焰是以一层层同心圆球面的形式向四周蔓延扩散开来的,火焰速度随传播路径逐渐增大。

2 金属硫化矿尘爆炸参数影响因素

金属硫化矿尘爆炸参数常用最小点火能[22-23]、最大爆炸压力[24]、爆炸下限浓度[25]、爆炸指数[26]等参数表征,分析金属硫化矿尘爆炸参数影响因素,主要以爆炸机理中的必要条件为研究对象[27-28]。例如:①金属硫化矿尘自身因素对爆炸参数的影响:粉尘的浓度、硫含量与铁含量、粒径大小与形状的影响、其他化合物参杂的影响,等等;②外部因素对金属硫化矿尘爆炸参数的影响:环境的温度与湿度、有限空间的结构/爆破试验器材的结构、氧化剂的特性(氧含量的大小、氧化剂选择)、点火源的选择(点火能量的大小、点火方式的选择、点火延迟时间),等。

从Liu等[29]的研究成果可以看出,金属硫化矿尘的爆炸强度低于小麦粉等含碳粉尘。袁博云[30]进行了不同含硫量的金属硫化矿尘云爆炸试验,从中得到了最大爆炸压力上升速率和爆炸指数2项参数,金属硫化矿尘云的爆炸猛烈度分级的结果显示,金属硫化矿尘属于St1级,为弱爆炸性粉尘。正是因为上述原因导致金属硫化矿尘爆炸常常被忽视,所以当前只有少数学者研究了金属硫化矿尘爆炸参数影响因素,而且研究主要集中在硫含量与铁含量、粉尘粒径与形状、粉尘浓度的3个自身因素的影响。陈斌[31]通过回归方程计算得到,硫含量影响效果大于粒度。另外,仅有部分学者研究了爆炸容器的尺寸对爆炸参数的影响,即Soundararajan等[8]研究发现爆炸指数Kst值随着爆炸容器体积的增加而增加。

2.1 硫含量和铁含量对金属硫化矿尘爆炸参数的影响与对比

金属硫化矿一般由硫铁矿(黄铁矿)、黄铜矿(铜矿)、辉钼矿(钼矿石)、闪锌矿(锌矿)、方铅矿(铅矿)和朱砂(汞矿石)组成[1],由于硫元素与铁元素的化学性质活泼,具有可变价的性质[2],所以,一般金属硫化矿尘爆炸主要是硫铁矿在起作用[4],学者的研究也主要集中在硫含量、铁含量的影响上。金属硫化矿尘的含硫量与爆炸下限浓度成反比关系,随着含硫量增高爆炸下限浓度逐渐降低[32]。金属硫化矿尘云硫含量越高,最小点火能量越低,即爆炸风险越大。这是因为金属硫化矿尘云硫含量越高,点火过程中加热产生的气相硫越多,硫燃烧释放的热量越充分,硫化物粉尘着火和爆炸所需的最小点火能量也就越小[33]。硫化矿尘的爆炸敏感度与含硫量成正比,含硫量越高,爆炸敏感度越强[34]。通过实验发现含硫量大于10%的金属硫化矿尘,最小点火能为kJ级[35]。点火能量为10 kJ时金属硫化矿尘云存在约为16%~17%爆炸临界含硫量,高于临界含硫量时,金属硫化矿尘趋于可爆性粉尘,低于临界含硫量时,金属硫化矿尘趋于不可爆性粉尘。袁博云[30]通过试验分析,超高含硫试验组(含硫量30%~40%)的爆炸敏感度最大,高含硫试验组(含硫量20%~30%)均可以发生爆炸,中含硫试验组(含硫量10%~20%)可能发生爆炸,而低含硫组试验组(含硫量0%~10%)不可爆,表现为惰性粉尘。在煤尘爆炸中硫含量越高,爆炸性越强,高含硫量可使原无爆炸性的煤尘具有爆炸性。

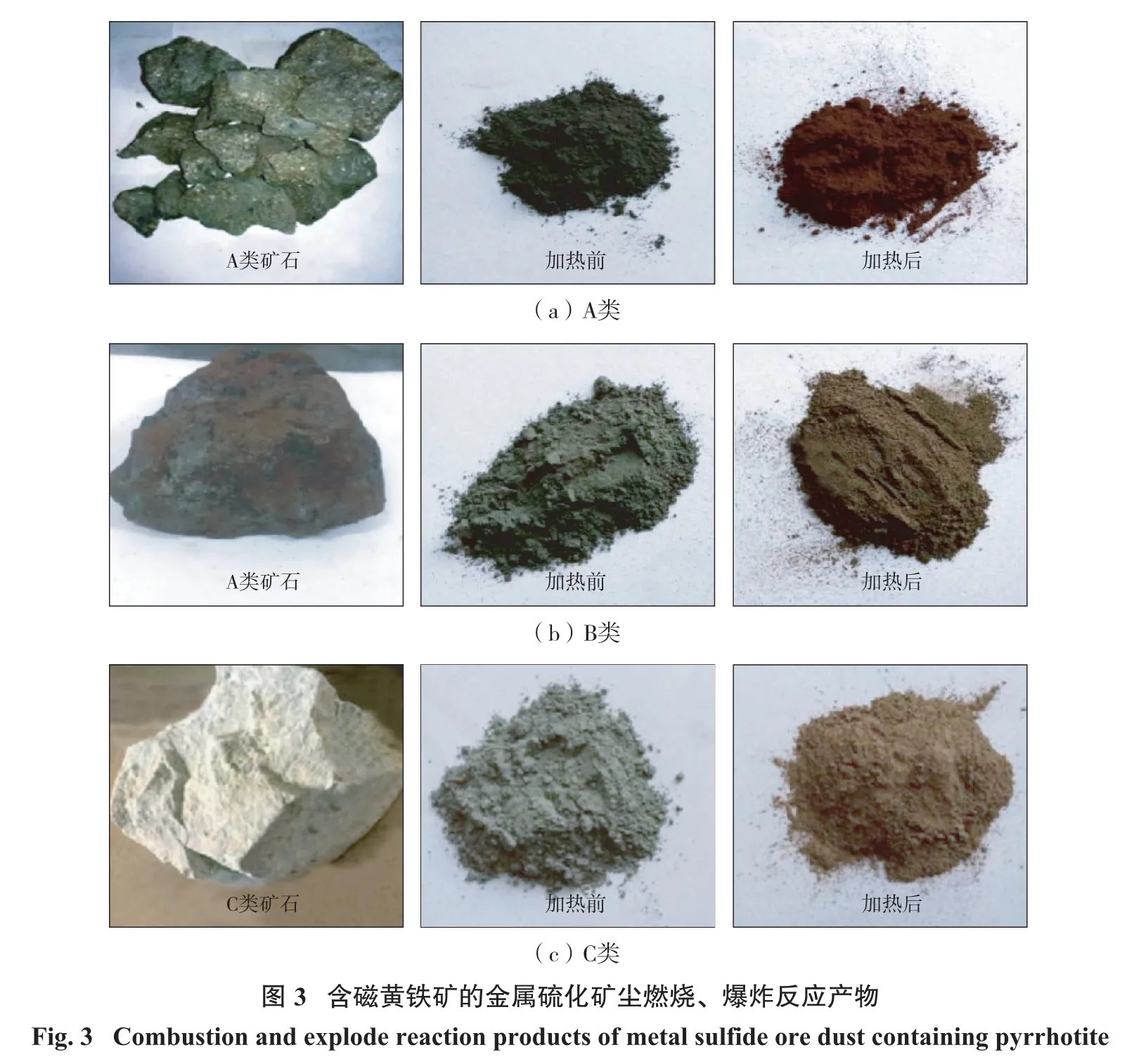

此外,饶运章等[35]在金属硫化矿燃烧、爆炸试验中发现硫化矿尘若含有磁黄铁矿(Fe1-xS),在矿尘云含硫量、浓度、粒度、点火能等完全相同条件下,起爆性截然不同(爆炸或不爆炸),燃烧、爆炸产物颜色也明显不同(如图3[31]所示,Fe1-xS含量越高产物颜色越红;其中A类矿石S含量≈36%、Fe1-xS≈21%,B类矿石S含量≈26%、Fe1-xS含量≈11%,C类矿石S含量≈16%、Fe1-xS含量<5%)。磁黄铁矿不仅是硫化矿尘爆炸点火源,更是爆炸参与物,这主要是磁黄铁矿中铁元素的变价性质导致;其具体影响机理还需进一步研究。有实验表明黄铁矿比磁黄铁矿更易发生爆炸[8]。

2.2 粉尘粒径和形状对金属硫化矿尘爆炸参数的影响与对比

含硫量相同条件下金属硫化矿尘云最小点火能随着粉尘粒径增加而增大[34]。金属硫化矿尘在粒径小于10 μm时存在约为6.185 μm的最佳粒径,此时爆炸下限浓度约为150 g/m3,相比最低,这是因为金属硫化矿尘粒径较大时,实验过程中较大的矿尘微粒容易发生沉降,此时形成的矿尘云相对不稳定,而在最佳粒径下的粉尘能够形成最佳的悬浮湍流度使爆炸火焰的传播效率最高,继而表现为粒径越小爆炸下限浓度越低[35]。磁黄铁矿的爆炸临界质量平均直径(即最大可爆直径)为49~63 μm,黄铁矿为85~145 μm。大粒径的细粉容易引起粉尘爆炸[8]。

硫磺粉尘粒径对最大爆炸压力和最大爆炸压力上升速率的影响相对较小,这是由于硫颗粒的热膨胀与硫液滴之间的凝结作用引起的[37]。硫磺粉尘的爆炸风险和强度随着粒径的增大而降低[38]。在相同的粉尘浓度下,煤尘的最大爆炸压力和爆炸指数均随粒径的减小而增大[39-41,43]。随着粒径的减小,爆炸下限浓度降低,爆炸下限浓度与粒径呈近似线性关系[25]。与球形煤尘相比,不规则形状的煤尘具有较低的点火能量。这是由于不规则形状的煤尘的比表面积较高,在煤尘爆炸动力学方面起作用,导致热传导阻力降低[42]。粒径小于1 mm的煤尘都会参与爆炸,而且在煤种相同的情况下,随着粒径的减小爆炸压力随之增大,爆炸范围也随之扩大,爆炸危险性同样随之增加。煤尘的粒度对引燃温度及火焰传播速度也有影响,随着粒径的减小引燃温度随之降低,火焰传播速度随之加快[40]。相同的煤尘浓度时(100 g/m3),随着煤尘粒径的减小,爆炸最大压力逐渐增大[41]。此外,发现存在一个最佳粒径范围,且在该范围内煤尘的最大爆炸压力及压力上升速率均为最大值。

2.3 粉尘浓度对金属硫化矿尘爆炸参数的影响与对比

实验发现组成为黄铁矿44.9%、闪锌矿15.8%、方铅矿4.8%、黄铜矿1.1%、煤矸石33.4%、含硫量为29.86%、密度为3.90 g/cm3、平均粒径为14μm的金属硫化矿尘,其爆炸下限为300 g/m3,最高爆炸极限为 2 000~2 500 g/m3,最佳浓度为1 000 g/m3左右,具有最大爆炸压力和最大爆炸压力上升速率[34]。而且随着金属硫化矿尘质量浓度的增加,能爆炸试验组别的每组矿尘最大爆炸压力均表现出先上升后下降的趋势,不能爆炸试验组别的每组矿尘最大爆炸压力呈离散分布态势,没有明显的规律可循[30]。

在一定条件下,硫化粉尘的最大爆炸压力和最大爆炸压力上升率与粉尘质量浓度和点火能量呈正相关,与粉尘粒径呈负相关,而且,粉尘质量浓度的影响大于点火能的影响,点火能的影响大于粒度的影响[38]。在煤尘粒径一定的条件下,随着煤尘浓度的增大,爆炸最大压力及其上升速率先增大后减小。煤尘浓度在400~480 g/m3范围内可测得最大爆炸压力及其上升速率的最大值[45]。

3 金属硫化矿尘爆炸预防与控制

由第1部分已知,金属硫化矿尘爆炸的发生需要同时具备5个必要条件,所以要预防与控制爆炸的发生需从上述5个条件入手:控制粉尘与粉尘云的产生;降低含氧量;消除有效的火源;消除有效的密闭空间。

利用系统安全学理论[45]分析金属硫化矿尘爆炸,可将其划分有人—机—环境有机系统,包括人(工作人员)、机(金属硫化矿尘)、环境(作业环境)3个要素,只有从本质安全角度出发,才能彻底地根除金属硫化矿尘爆炸带来的危害,因此逐一分析上述3要素,提出预防与控制技术是必要的。

3.1 人(作业人员)

工作人员的误操作,不遵守操作规程存在引起金属硫化矿尘爆炸的可能性,针对作业人员带来的风险,可从以下2个方面加以预防和控制[46]:①强化安全教育,普及粉尘防爆知识,提高作业人员防爆意识;②建立建全规章制度,加强安全管理,定期做好安全检查。

3.2 机(金属硫化矿尘)

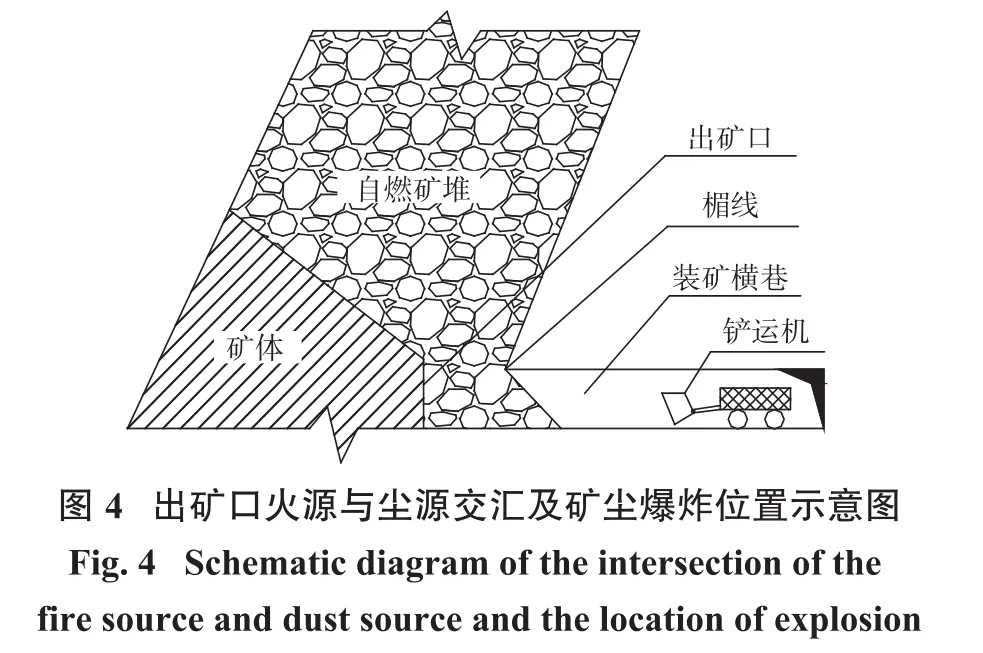

从本质安全角度出发,消除金属硫化矿尘才是根本要点。而在金属硫化矿中因为通风作用导致矿尘从装矿巷道向采场内流动,而已燃烧的矿石从采场向出矿口汇集,所以出矿口楣线处成为了火源与尘源的交汇点,极易同时满足矿尘爆炸条件而成为矿尘爆炸易发点,这种情况在分段法回采且平底式或堑沟式底部结构的出矿口楣线处经常发生,见图4[47],因此消除金属硫化矿尘可从以下几个方面着手。

(1)加强通风,建立有效的通风系统,以达到降尘的目的[48]。可以尝试利用矿井通风系统形成贯穿风流降尘,或加强采场、装卸矿等产尘工作面地点的局部通风,消除污风串联和通风死角。使工作地点空气含尘量小于2 mg/m3、作业区空气含尘量小于10 g/m3。

(2)采用湿式凿岩方法。可利用洒水降尘,防止微细粉尘颗粒形成粉尘云。洒水降尘有水管直接洒水和喷雾洒水2种方法,为节约用水,减少井下排水,减少高品位矿粉和金属离子流失,地下开采矿山防爆降尘宜采用喷雾洒水。除降尘作用外,喷雾洒水还能起到增大粉尘粒度和环境湿度、减少有毒气体含量等作用。为达到较好的降尘效果,推荐水粒粒度大于100 μm、水速在10 m/s以上。研究表明,当粉尘湿度超过50%时,可有效防止粉尘爆炸。

(3)如无法消除金属硫化矿尘,使用氧化锌、尿素、碳酸镁和氧化铝作抑制剂,对防爆也有一定效果。

3.3 环境(作业环境)

保障作业环境安全对防止金属硫化矿尘爆炸也具有重要意义:

(1)保持进风风源清洁,控制通风系统粉尘浓度。入风井巷和采掘工作面进风风源的粉尘浓度应小于0.5 mg/m3,空气温度不高于28℃。在金属硫化矿石崩矿时必须具备防止高温爆炸气体进入大气的相应措施,以及具备防止由爆落下的矿岩移动形成压缩空气的措施。为消除压缩空气的影响,首先要选择炸药起爆的延期顺序防止形成“气囊”,其次要限制深孔直径和装药量,而且在大爆破设计时也应当考虑消除邻近巷道中空气受到极限压缩的影响[49]。

(2)消除点火源。消除明火火源、高硫矿石氧化反应热及高温自燃、自爆火花及其强振、矿石崩落、冒顶、滚落等强烈碰撞、装卸矿石撞击及摩擦引起的火花等引起金属硫化矿尘爆炸的主要点火源[50]。建议在装药前实时监测炮孔温度,当炮孔温度在32~38℃时,从装药到点火时间应控制在4~6 h;炮孔温度在43 ℃时,应控制在2~4 h[51]。

(3)降低系统中的氧含量。降低系统中的含氧量有2个途径:一是降低操作压力(如负压操作);二是采用不燃气体(如N2、CO2[52-53])部分或全部代替空气;但是上述2种操作只能在密闭的试验室条件下进行,对于矿山开采而言,该预防措施是无效的(最浅显的道理工作人员需要正常呼吸)。

(4)消除相对密闭的有效空间。在金属硫化矿生产过程中,容易形成有效的密闭空间的地方,主要集中在矿堆空洞和通风死角。对于矿堆空洞可按相应的操作规程(详见《冶金矿山安全操作规程》(井下部分))解决潜在的安全问题;对于通风死角可采取局部通风的方式解决。

4 结 语

当前金属硫化矿尘爆炸的研究虽然相对煤尘还是较少,但是无论在理论上还是应用上都取得了长足进步。理论研究上,从传统的五边型爆炸机理,发展到爆炸热力学、爆炸动力学;应用研究上,从爆炸参数量值,发展到参数影响因素的分析,从事故案例分析,发展到数值模拟指导预防控制爆炸的生产实践。然而以往理论研究上存在热力学分析、动力学参数研究并不深入,没有创新的理论或已有理论改进的不到位的问题;应用研究上存在并没有分析磁黄铁矿等其他矿物参杂、含水量、环境温度等对爆炸参数的影响,动力学模型仿真程度并不高的问题。金属硫化矿石在珠宝加工、汽车零部件制造、电子设备生产等等人类生产活动中具有重要地位和作用,应充分考虑其化学组成成分在生产过程中带来的潜在危险性。

在今后的研究中,磁黄铁矿等不同矿物组分的参杂后的热力学及动力学参数、动力学仿真模型的建立等问题是具有潜力的方向。不同的影响因素对爆炸特性的影响也值得深入研究,预防与控制金属硫化矿尘技术也应研究得更加透彻,这样才能为金属硫化矿制定矿尘爆炸防治技术措施提供科学数据和理论依据,从而实现金属硫化矿开采本质安全,并保证矿工生命安全。