基于CFD的风洞及循环水槽设计系统程序开发

2020-05-28蒋望梁陈作钢

蒋望梁,陈作钢

1 上海交通大学 海洋工程国家重点实验室,上海 200240

2 上海交通大学 高新船舶与深海开发装备协同创新中心,上海 200240

3 上海交通大学 船舶海洋与建筑工程学院,上海 200240

0 引 言

循环水槽是一种将待测物体固定,利用循环水流的相对流动来测定物体水动力性能的试验设备。风洞以同样的方式考察物体的气动力学性能。此类设备的突出特点是:它们可以实现对流体动力及精细流场特性进行长时间、多目标、自动化测量,从而为部分要求进行持续性观测的试验创造了先决条件。因此,循环水槽和风洞已被广泛应用于各类流体力学的试验之中。

风洞和循环水槽的设计主要采用传统的设计方法[1-2],其所涉及的相关公式和设计经验经过历代研究人员的试验而逐步丰富,很大程度上为现阶段的设计提供了参考。但传统的设计方法也有一定的限制,例如已有经验公式和试验数据覆盖面不够充分,一方面,在大雷诺数范围内对拐角等部段的试验数据尚有空白,在拐角、扩张段等部位有可能存在流动分离,导致经验公式预报和实测数据常有较大差距;另一方面,从分段参数确认到总体性能考察的整个过程工作量很大,且无法实现最优化设计。而随着CFD技术的快速发展,近年来,国内外研究团队以CFD技术为手段,开展了风洞和循环水槽内部流场的模拟和优化等工作,取得了出色的研究成果。Chen等[3]建立全局模型对循环水槽进行了模拟,采用多重参考系(multiple reference frame,MRF)模型实现了叶轮的加速,运用流体体积法(VOF法)预报了试验段自由液面,对流场细节展开了分析和优化;李金成等[4]采用CFD方法对分层流循环水槽的内部隔板进行了优化设计,研判了不均匀沉降对水槽性能的影响;代燚[5]建立了包含影响风洞内部流场指标的全部要素的总体模型,其数值模拟结果更精细地再现了风洞的内部流场,预报了各部段的压力损失、流量和风扇功率;李启良等[6]用数值仿真技术研究了风洞结构对试验段静压系数和静压梯度的影响,总结了在不同喷口尺寸、不同收集口高度下两者的变化规律;于昌利[7]建立了循环水槽局部模型并进行数值模拟,通过深入研究循环水槽弯管、导流片形式及收缩曲线对流场均匀性的影响,最终得到了优选的导流片形式和收缩曲线。

综上所述,现阶段实现CFD设计已成为可能,但在研究过程中大量运用CFD技术则意味着在前、后处理阶段需要投入大量人力,即前处理阶段的三维建模和网格划分过程以及后处理阶段的原始数据处理也都需要人工才能实现。可见,现阶段CFD设计存在一些限制,如设计过程中的模型优化阶段包含了重复的模型构建、网格划分及数据计算等工作,这些工作不仅重复度高,且相对耗时,但又为当前技术模式所需。

鉴此,本文将开发一种适用于风洞和循环水槽CFD设计的自动化程序。该程序包含完整的CFD流程,可以实现从初始参数录入到优化目标参数输出一键操作的设想。完成程序开发后,选取上海交通大学风洞循环水槽试验数据对程序端输出的结果进行校验,以验证程序的便捷性和可靠性。

1 风洞和循环水槽结构及参数化

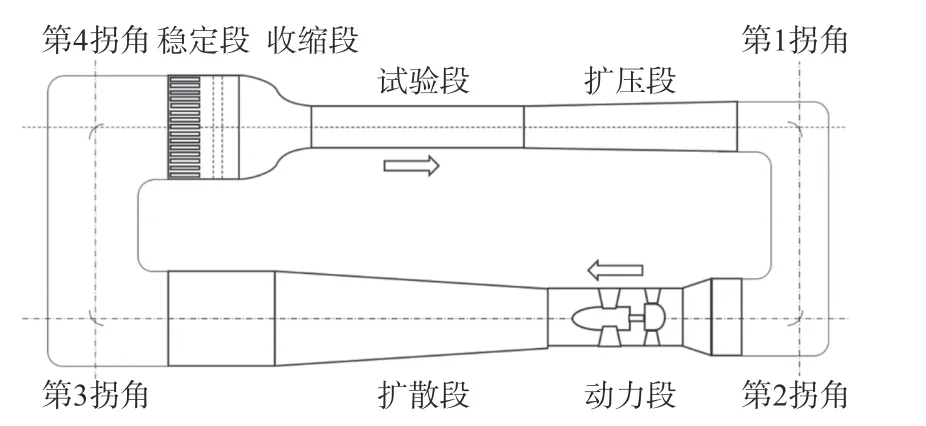

程序的全局参数化[8]是实现对风洞和循环水槽结构细节及网格生成策略控制的基础。本研究中,考虑采用设备类型参数和部段几何参数控制三维建模过程,使用网格控制参数来控制网格的生成过程。风洞和循环水槽的结构简图[9]如图1所示 ,其中,流动方向为顺时针方向。

图 1 风洞和循环水槽结构Fig. 1 Typical structure of wind tunnel and circulating water channel

1.1 设备类型参数

因使用需求不同,风洞与循环水槽在整体布置上有一定差异,这些差异需要在程序建模前设定,简要归纳如下:

1) 模型选择。即风洞与循环水槽的选择,决定内部介质为空气或水,同时参与多个模块的条件判断。

2) 总体布置。风洞和水槽均有垂直型和水平型2种布置方案,如图1所示,重力作用方向竖直向下,即为垂直型布置,垂直向内为水平型布置。

3) 试验段选项。要求有稳定且均匀的流场贯穿分段大部分区域,并需要设定流场最高流速。根据使用需要分为开口和闭口试验段。

1.2 部段几何参数

本系统设计的风洞和循环水槽均为回流管路,两者在设计结构上基本相同,主要由形状规则的圆形管或矩形管组成,模型光顺性好。程序建模过程中需要记录图1中各分段对应的3组数据:

1) 分段长度。即各段入口截面中心点至出口截面中心点的距离,数值上等于图1中虚线所示长度。

2) 分段入口截面形状参数。各分段除动力段两端为圆形截面外,其他分段截面均为矩形,对应参数分别为圆形截面的直径、矩形截面的宽和高。

3) 分段出口截面形状参数。即当前分段下游分段的入口截面形状参数,获取的方法同分段入口截面形状参数。

1.3 网格控制参数

模型全局采用结构化网格对管路系统进行划分,通过以下2类参数(共计4项参数)控制网格的疏密程度:

1) 单边节点疏密程度以单边节点数目控制总体模型的网格总数,包括模型长、宽、高3个方向的节点布置;

2) 第1层网格高度,通过y+值控制该值大小以保证基本的网格精度。

2 程序设计原理

针对指定目标的CFD分析包括实体三维建模、网格自动生成、黏性流场求解及计算后处理结果输出等流程。通过自编程序实现对CFD软件的控制和衔接[10],使其自动完成完整的CFD分析流程,大幅提高CFD设计过程的整体效率。

本系统基于商用CFD软件包ANSYS下的应用模块GAMBIT及FLUENT进行二次开发,结合HTML5标准和Javascript语言,实现预计功能。其中,GAMBIT模块用于几何模型构建、网格划分和边界条件施加;FLUENT模块用于黏性流场求解及后处理参数输出。系统的中心设计思想是“一键操作”,如图2所示,即自动化实现从输入初始参数至输出目标参数过程中的3个流程模块:

图 2 一键操作流程图Fig. 2 The flow chart of one-click operation

1) 参数自适应。在程序实现全局参数化的基础上,将输入的参数导入后台模块进行判定和运算,并将自适应匹配的多个参数组合返回用户界面,同时提供参数的待选择区间。

2) CFD前处理。导入标准化的参数组合,通过GAMBIT模块按照内置的建模顺序和网格策略完成前处理过程,并导出.msh网格文件。

3) 求解及后处理。利用FLUENT模块按照研究设定对流场求解,并对收敛后的结果进行可视化分析和计算,然后输出相关结果。

参与自适应过程的用户输入参数经标准化后分为3组,即设备类型参数、试验段几何参数及网格控制参数。设备类型参数共计3个选项,经自由组合得到8组设计方案(例如,常见的开式垂直水槽、闭式水平风洞等),并由设计方综合考虑选取;部段几何参数由试验段的设计要求决定,包括试验段的长度、横截面形状及面积、最大流速,然后根据需求按传统设计法[1-2]原则设置上、下游分段参数,并得到人工更改区间;网格控制参数用于控制网格疏密,是保证网格质量和CFD模拟精度的基础。各分段基本参数与结构参数、网格参数共同组成的全局参数组合将返回至用户界面(图3(b)),然后按需要对部分参数进行调整,经确认后转入下一个模块。程序采取此设定使得三维建模和网格划分过程有了很大的自由度。例如,在三维建模方面,全局参数组合的区间可调性使初始方案有了优选空间,而在网格划分方面,对于同一个模型也能够匹配疏密不同的网格策略,从而满足网格数量的要求。

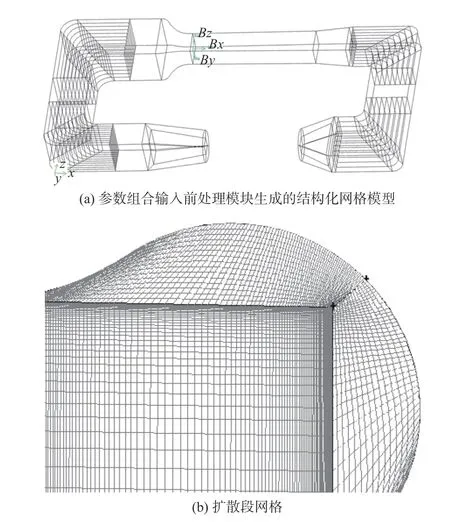

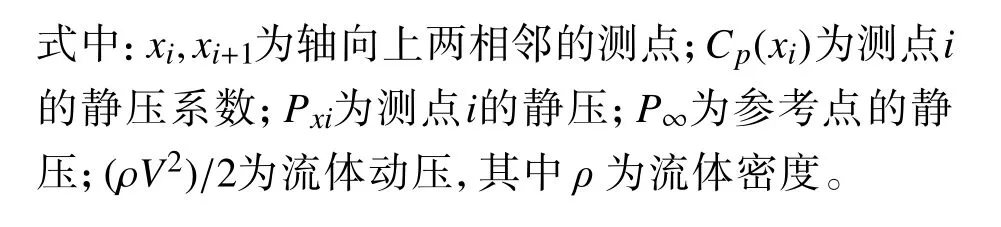

设备的三维建模和网格划分通过对GAMBIT模块进行二次开发来实现。通过开发相关模块来控制GAMBIT模块的批处理命令,从而实现了从既定参数组合到对应网格文件输出的自动化过程。参数输入的系统界面如图3(a)所示,3个标注框中是3类模型参数的位置,对应有多项输入参数的文本输入框,部分含红色滑槽的是对应参数的人工优选取值范围。输入参数运行返回的参数组合如图3(b)所示。对于指定的输入参数,程序返回的参数组合是唯一的,参数项下方的按钮供自由设定取值。结构化网格划分如图4所示,其中图4(a)是参数组合输入前处理模块生成的结构化网格模型示意图,网格质量较高。除拐角和扩散段外,其他分段均可按六面体网格结构划分,拐角按导流片布置分割成多个六面体区域,扩散段通过将管道划分为6个六面体完成结构划分。图4(b)为扩散段网格。

图 3 用户界面Fig. 3 User interface

本程序利用FLUENT模块的批处理机制自动完成对计算条件的设定。其中,计算统一采用有限体积法[11]离散求解RANS方程,用SST k-ω湍流模型封闭方程,用标准壁函数简化处理近壁流动。SIMPLE算法[12]可用于速度和压力间的耦合计算。在数值离散方面,对动量方程采用三阶MUSCL格式,对k及ω方程采用二阶上风格式。指定动力段入流面为速度入口(V为轴向均匀来流);出流面为压力出口(静压为0);自由表面为滑移壁面;流场其他边界为无滑移壁面。设置入流条件V控制流场流量,待计算收敛后,将流场数据进行可视化分析和计算,保存相关技术参数。

图 4 结构化网格划分Fig. 4 Structured mesh generation

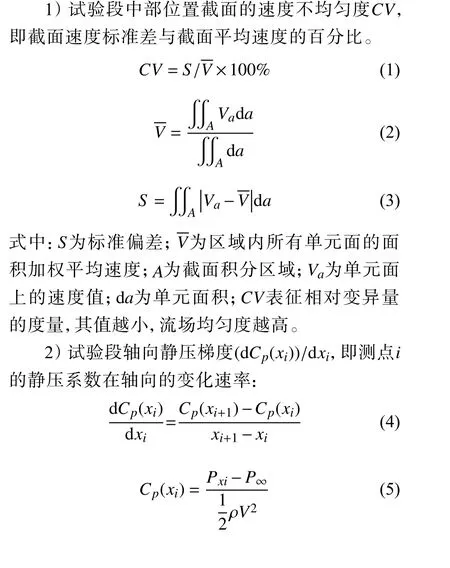

本文用2个技术参数指标来评估设备试验段流场的均匀性,包括如下:

3 程序验证

在风洞或循环水槽的设计过程中,除考虑设备试验段的要求和技术指标外,还需考察实际场地因素。风洞和循环水槽均为大型试验装置,其设计方案要求因地制宜,即在保证工程可行性的基础上做细化结构的布局。本系统借鉴图1布局结构,以该方案为默认设置,对实际设计参数进行匹配,自动输出设计模型。除默认设定之外,系统还另外提供了方案调整的空间,通过更改自适应参数来匹配实际工程需求,如此便同时保证了设计方案的合理性和灵活性。

本文将上海交通大学风洞循环水槽实验室的风洞与循环水槽的试验段参数录入程序中,分别得到了默认设定下程序输出的风洞与循环水槽模型,整理输出模型的主尺度与对应设备的尺度参数对照表如表1所示。由表1可见,在同样的试验段参数和结构参数限定下,程序自动生成的风洞、循环水槽模型与其对应的参考设备在尺度上十分接近,尺寸最大差异约10%,两者在长宽比例上也保持相似。结果表明,程序按默认设定输出的模型与目标设备在布局结构上有很强的一致性。

表 1 尺度参数对照Table 1 Comparison of dimension parameters

本文程序输出的模型如图5所示,其中图5(a)与图5(b)是按不同比例尺缩小的模型图。参考图1的分段结构,风洞与循环水槽在收缩段、扩压段、各拐角、动力段等多处结构存在结构差异[1-2],简要归纳为:收缩段因收缩比的不同,分别采用了“3D”,“2D”的结构;扩压段由于总体布置存在区别,采用了均匀扩压、向下扩压的方式;4个拐角的进流面与出流面之比根据流场特征分别设置;循环水槽的动力段因考虑了工程实际而将常规动力段一分为二。系统在风洞循环水槽统一设计框架方面可展现出两者的特征差别, 并充分考虑设计方案的多样化。

图 5 程序输出模型Fig. 5 Program output model

利用本文程序的求解及后处理功能,分别对前述模型进行了CFD模拟,并将结果与模型对应设备的实测数据进行比较,经整理后得到相关数据,如表2所示。表2中速度不均匀度(式(1))取截面宽、高均为80%的矩形区域,目的是扣除近壁面边界层的影响;轴向静压梯度(式(4))取距试验段0.25L~0.75L段的均值,其中,L为试验段总长。由表2可知,除循环水槽无实测的静压梯度与输出模型的数据比较外,其他3组数据均显示出输出模型对应的技术参数与设备实测值较为接近,之所以存在数值差异,部分原因是程序输出模型未模拟稳定段的整流装置。

表 2 技术参数对比Table 2 Comparison of technical parameters

本节所示设计结果均为默认的设定条件下自动输出得到的,其中有一部分参数仍有优化的空间,这可以通过调整参数建立系列模型及采用基于仿真设计的方法[13],来实现风洞或循环水槽的气动/水动力最优化设计。本文程序在后处理阶段通过直接计算评估试验段流场的均匀性和轴向静压这2个技术参数,达到节省时间和人力成本的目的,并为后续开展深入的优化设计提供了支持与保障。

4 风洞设计方案对比

本节给出了风洞设计方案的CFD比较结果,如表3所示。表中,方案1为原设计方案,其他方案在原设计方案的基础上改变了其中4个参数,而其他参数不变,以考察参数更改前、后设计方案得到的速度场变化情况。为获得更可靠的流场信息,所有设计方案均设置有阻尼网来对试验段的入流进行整流,其全局模型则取粗网格策略,总数约为270万。

表 3 边界条件及更改的模型参数Table 3 Boundary conditions and model's modified parameters

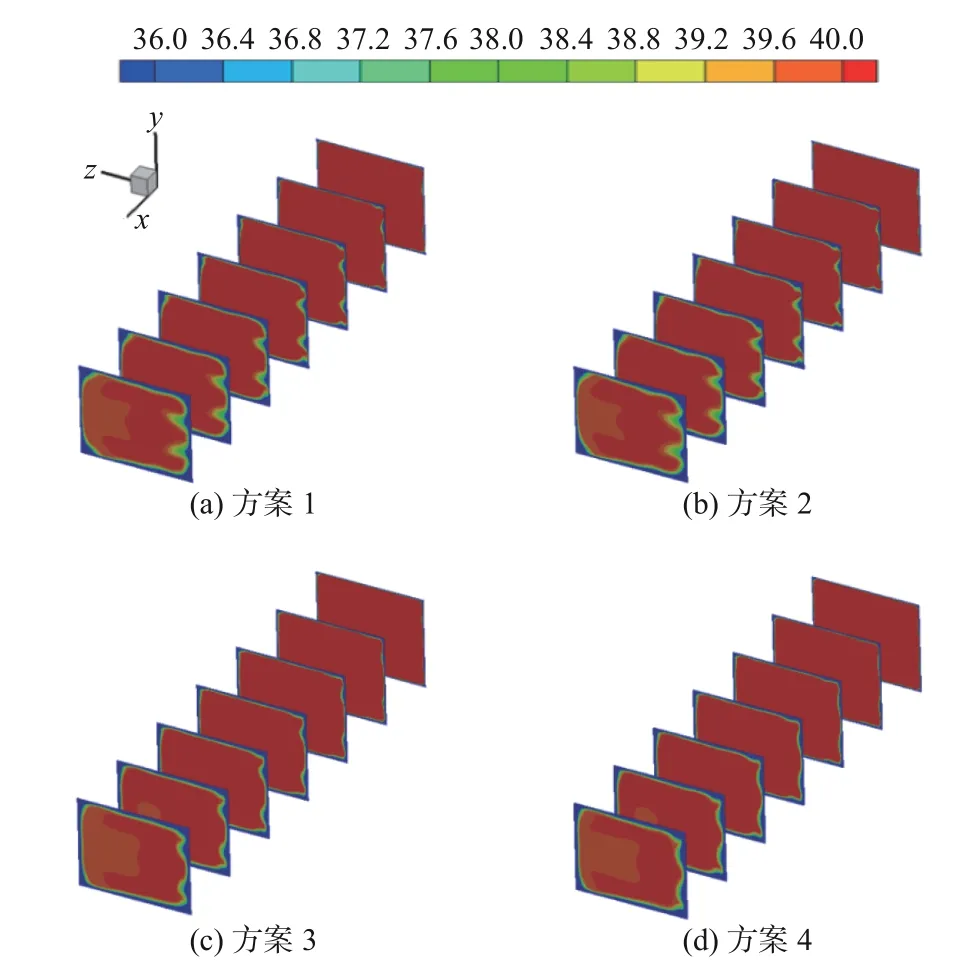

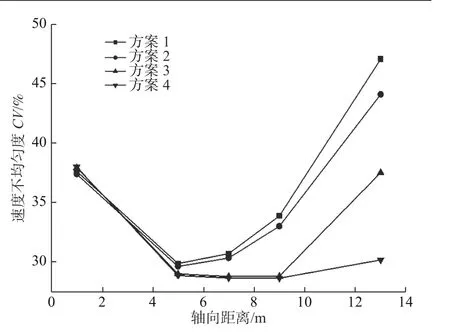

取距试验段入口1,3,5,7,9,11 及13 m等位置处的截面作为考察对象,给出4种设计方案中的试验段截面速度分布沿轴向变化的情况,如图6所示。图6中,坐标z轴垂直于风洞内、外两侧,x轴平行于试验段流向。受壁面作用力的影响,4次计算中截面的边界层厚度在流向上均呈现了由前至后逐渐增厚的趋势。在截面速度均匀性方面,选取上述截面中1,5,7,9,13 m处的截面数据,截取中间64%面积区域,计算其速度不均匀度(式(1)),整理得到4次计算中对应的截面速度不均匀度沿轴向变化的曲线,如图7所示。对比各曲线可知,4种设计方案中,方案 4中试验段的流场均匀性最优,而原设计方案最差。可见,运用本文开发的程序可以很方便地比较不同设计方案下风洞试验段的流场品质。

图 6 截面速度沿轴线的变化云图Fig. 6 Axial variation of the velocity contour on cross sections

图 7 各截面速度不均匀度沿轴向的变化Fig. 7 Axial variation of the CV on cross section

5 结 语

本文针对风洞、循环水槽CFD设计过程中数值验证及前期优化工作重复度高、耗时长的问题,开发了基于CFD的风洞循环水槽设计系统程序。该程序具有如下特点:

1) 程序按传统设计法的设计原则完成各分段布局和自动建模过程,通过预留参数人工控制全局模型的结构调整和网格设置,以保证模型的光顺性和网格质量。

2) 程序系统整合了三维建模、网格划分、流场求解及后处理输出等系列CFD流程,实现了模型参数组合输入到技术参数输出的功能。

3) 通过在程序端输入上海交通大学风洞循环水槽的实际设备试验段参数,经过对模拟结果与实测设备参数的对比,验证了程序的可靠性。

4) 通过对风洞设计方案的性能评估和部分参数的改进,分析得到了更优的参数组合设计,也验证了程序的功能性。