混合动力汽车燃油晃动噪声源识别研究

2020-05-25陈学宏

石 坤,陈学宏

(亚普汽车部件股份有限公司,江苏扬州225009)

0 引言

随着新能源汽车的逐步发展,客户对汽车舒适性要求越来越高。而噪声水平是反映汽车综合质量最直观的因素之一,提高噪声水平有助于提高汽车整体舒适性。混合动力汽车在电动模式下,由于没有发动机声音的掩盖,燃油箱晃动噪声问题在一定程度上被放大,成为影响混合动力汽车NVH问题最突出的因素。而解决燃油晃动噪声问题的关键在于找到产生晃动噪声的噪声源,为后续增加防浪板或改变箱体结构等解决降噪问题提供重要技术支持。

针对上述问题,提出一种汽车燃油箱晃动噪声源识别方法,进行基于模态的流固耦合分析,确定较大声压级对应的模态振型,从而识别出噪声源位置,主要包含建立有限元模型、油箱模态计算、油箱流体计算、声学计算及试验验证。该方法借助于有限元分析得出产生晃动噪声的理论噪声源,通过阻尼材料试验验证该方法的正确性,为设计、开发解决噪声问题提供技术支持,达到降低成本、缩短开发周期的目的。

1 建立有限元模型

根据箱体噪声试验结果,在90%液位时噪声最大,故建立该液位下的有限元模型,分别建立结构模型、流体模型和声学模型。

1.1 结构模型

考虑到空气、液体密度的差异性对箱体模态的影响,将箱体内部空气和液体部分单独建模,建立实体模型;整个系统按照实际装车状态建模,充分考虑刚带预紧力、油泵弹簧力和箱体重力对箱体模态结果的影响,模型还包含油箱壳体、油泵两部分。模型如图1所示。

图1 结构模型

1.2 流体模型

晃动噪声主要由液体晃动碰撞油箱壁,引起油箱壳体振动产生。为了简化模型,提高计算效率,流体模型主要考虑了油泵对液体晃动的影响,忽略阀对液位晃动的影响,模型如图2所示。

图2 流体模型

1.3 声学模型

声学模型主要包括油箱声学辐射模型和场点模型 (如图3所示)。在进行声学计算时,会考虑声的反射、衍射和折射等行为,声学模型的网格尺寸直接影响计算结果。对于线性有限元和边界元模型来说,通常假设在最小波长内有6个单元,即最大单元的边长要小于计算频率最短波长的1/6。

式中:C为声音在空气中的传播速度;L为单元长度;fmax为模型最大计算频率。

图3 声学模型和场点模型

2 模型计算

2.1 模态计算

油箱晃动噪声主要在中低频范围内,主要计算前50阶模态。

将流体压力作为激励与箱体模态结合,做基于模态的强迫响应计算,找出噪声较大时对应的模态振型。相关的多自由度系统力学问题基本方程为

式中:M为系统的质量矩阵;C为系统的阻尼矩阵;K为系统的总刚度矩阵;F为激励力,是时间t或频率f的函数;U为系统的位移向量。

通过求解可以得到第r阶模态在结构某点i处的振动位移、振动速度和振动加速度。

2.2 流体计算

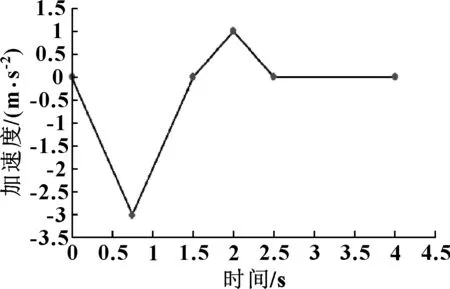

流体计算采用基于压力的瞬态湍流模型,动力源采用加速度加载方式,加速度极值与试验极值保持一致。加速度极大值为1 m/s2,极小值为-3 m/s2,充分考虑了汽车在行驶过程中的加速、减速及液体自由晃动情况,加速度曲线见图4。对于流体计算,根据伯努利方程阐述的一条流线上流体质点的机械能守恒原理,对于不可压缩的理想流体流动,其水头为文中流体计算所需的动能项参数,即液体晃动产生的动压 (如图5)

式中:p/ρg为压力水头;v2/2g为速度水头,即动压力;Z为位置水头;H为总水头。

图4 加速度曲线

图5 动压云图

2.3 声学计算

将流体计算得到的动压作为激励,作基于模态的强迫响应计算,将响应结果映射至声学单元,最后进行声辐射计算。结构单元结点与声学单元结点之间的映射关系见图6。以速度v为例,计算方法如下:

式中:A为声学单元结点,1、2、3、4为结构单元结点。

图6 节点映射关系

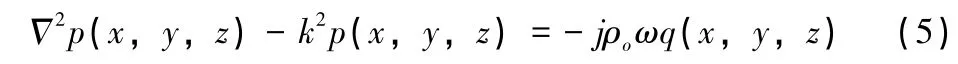

该计算运用声波的连续方程、运动方程和物态方程推导而来的Helmholtz波动方程进行声学边界元计算。

声压辐射云图如图7所示。

图7 声压辐射云图

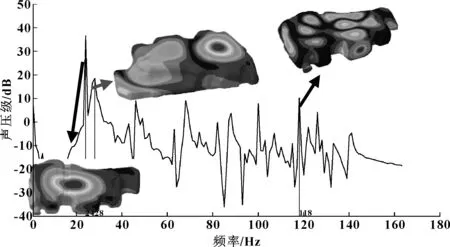

2.4 理论噪声源

根据声学计算得到的频率-声压级曲线,选取3个较大峰值,并找出对应的模态振型。从频域声压曲线 (图8)可以看出,所选峰值分别出现在24、28、118 Hz附近,对应的模态分别为第7、8、9及40阶模态值。故考查这4阶模态,从而确定燃油晃动噪声理论噪声源。

图8 频域声压级曲线

3 试验验证

通过对油箱进行有限元仿真分析,得到燃油晃动噪声源在油箱表面的分布位置,将运用在理论噪声源位置粘贴阻尼材料的方法,验证其准确性。

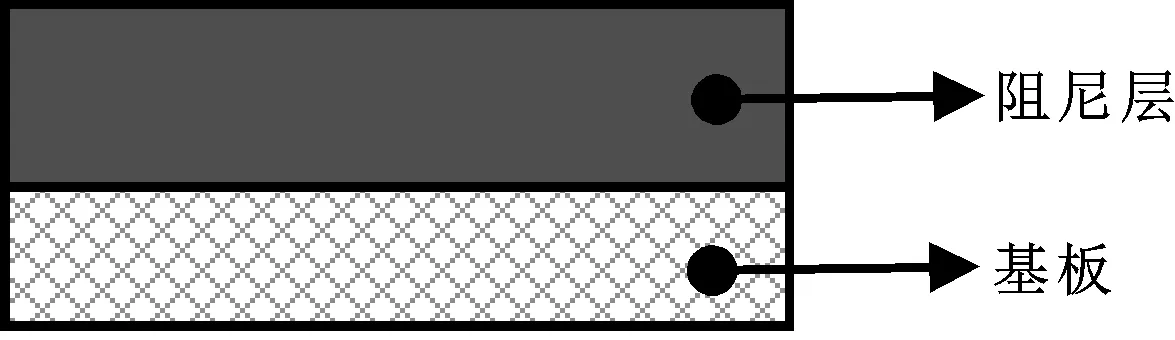

3.1 阻尼材料

阻尼材料按结构可分为自由阻尼层结构 (图9)和约束阻尼层结构 (图10),其降噪原理主要是将结构振动的机械能转换为阻尼热能进行耗散,从而实现隔振降噪的效果。

自由阻尼层结构阻尼材料的损耗因子见公式 (6):

图9 自由阻尼层结构

图10 约束阻尼层结构

约束阻尼层结构阻尼材料的损耗因子见公式 (7):

式中:E1为基板的弹性模量;E2为阻尼材料的弹性模量;E3为约束层的弹性模量;d1为基板厚度;d2为阻尼层厚度;η1为基板的损耗因子;η2为阻尼材料的损耗因子;η3为约束层的损耗因子。

试验采用了自由阻尼层结构阻尼材料 (图11),其规格为500 mm×200 mm×5 mm,材料主要成分为丁基橡胶。

图11 阻尼材料

3.2 试验台架

为了消除背景噪声对试验结果的影响,台架试验在半消声室进行,测试示意图如图12所示。

图12 试验台架示意

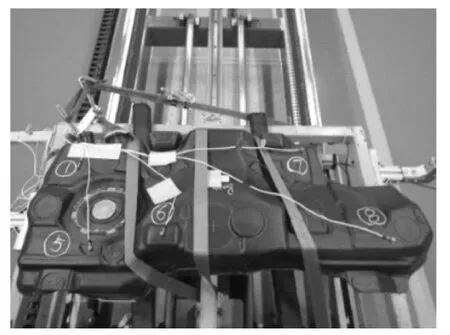

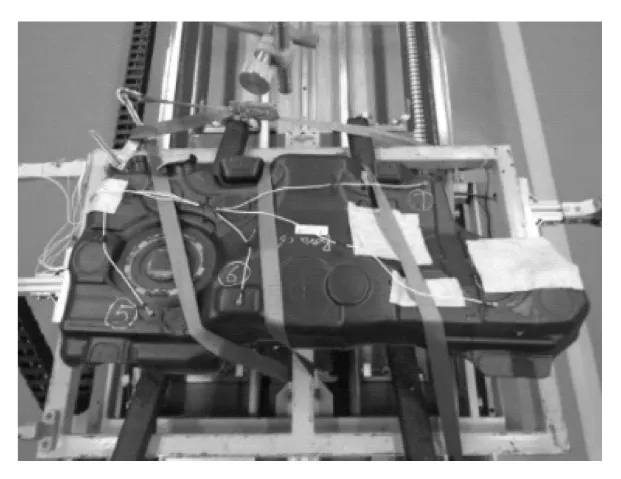

试验台架通过重力提供加速度,通过调整台架滑台垂直高度调节刹车前的油箱速度,油箱始终保持水平状态;在油箱前、左、右和油箱中心上方各有一个麦克风,麦克风与油箱距离均为500 mm,且与油箱时刻保持相对静止 (如图13)。

图13 试验台架

3.3 噪声对比试验

3.3.1 试验方案

为了验证该方法的正确性及阻尼材料的降噪作用,将阻尼材料粘贴在理论噪声源位置。本文作者共做了3组噪声晃动试验,分别为无阻尼材料箱体试验 (亚普汽车部件有限公司试验方案,简称亚普方案,如图14)、在理论噪声源处粘贴阻尼材料的箱体试验 (图15)和在其他位置粘贴阻尼材料的箱体对比试验 (图16),分别进行了轻刹、中刹在25%、50%、70%、80%、90%、100%六个液位的晃动试验。

图14 无阻尼材料试验

图15 阻尼材料试验

图16 阻尼材料对比试验

3.3.2 试验结果

根据图17—图18可知:阻尼方案优于其他两组对比试验,轻刹时,80%液位时降噪效果最明显,同比降低9.7 dB;中刹时,100%液位降噪效果最明显,同比降低6.3 dB。

图17 轻刹试验结果峰值对比

图18 中刹试验结果峰值对比

从试验结果分析得出:阻尼方案的噪声水平优于无阻尼方案和阻尼对比方案,由此可知,理论噪声源的位置与实际噪声源位置接近。

4 理论与试验差异性分析

由于理论分析与试验存在不可消除的差异,从而导致两者结果的不同,本文作者主要分析了导致理论与试验差异的6种因素。

4.1 固定位置

有限元分析中固定油泵口位置,而试验时是用尼龙绳捆绑在台架上。

4.2 加速度曲线

理论分析中,轻刹加速度最大值为1.0 m/s2,中刹最大加速度为3.0 m/s2;试验时轻刹最大加速度为 1.0±0.14 m/s2,中刹最大加速度为2.7±0.27 m/s2;二者存在一定的偏差。

4.3 箱体结构

理论分析时,箱体结构不包含哈夫线、阀、管路和嵌环,而在试验时存在相关特征。

4.4 轻刹、中刹完成情况

理论分析时,轻刹、中刹连续进行,试验时分开进行,同时,试验存在一定的误差。

4.5 液位

理论分析时以90%液位为研究对象,找出相关的模态振型;当液位不同时,箱体的模态振型会发生变化,从而导致非90%液位状态下噪声源存在差异。

4.6 噪声接受点位置

理论分析时接受点位置只有一个,位于箱体正中心距上面500 mm处;试验时由4个麦克风结果拟合出一条声压级-时间曲线。

综上所述:由于理论分析与试验在箱体固定位置、加速度曲线、箱体结构和轻刹、中刹完成情况等存在一定的差异,从而导致理论结果与试验结果存在偏差,但从试验结果来看,该方法依然能够作为解决晃动噪声问题的有效手段。

5 结论

提出一种新的汽车燃油箱晃动噪声源识别方法,找出产生晃动噪声源的位置,并对该方法进行了试验验证。从试验结果可知,CAE理论噪声源位置与实际噪声源位置接近,具有良好的精度。证明该方法可作为识别燃油晃动噪声源的重要方法之一,该方法能够减少试验次数、降低开发成本、缩短开发周期,为降低燃油箱晃动噪声提供技术支持,具有重要意义。