基于ABAQUS的安全带安装固定点强度试验仿真与分析

2020-05-25杨晓萌文大伟

杨晓萌,文大伟

(1.武汉理工大学汽车工程学院,湖北武汉430070;2.中原工学院机电学院,河南郑州450007)

0 引言

汽车工业作为经济全球化的重要产业之一,它极大地提升了机械、电子、材料等多产业的共同发展,是评价一个国家工业发展水平的重要标志。汽车座椅是连接乘客和汽车的关键部件,对保护乘客起到关键作用。滑轨作为调节座椅前后距离的功能件,在汽车受到碰撞等突发性事件中,其品质的优劣对乘客的安全尤为重要。本文作者针对某型号汽车座椅滑轨,按照QC/T 806—2008《乘用车座椅用滑轨技术条件》要求,通过ABAQUS显示动力学仿真算法对滑轨座椅安全带安装固定点强度进行有限元仿真,通过与试验结果对比,验证了有限元仿真的准确性,最后通过更换滑轨材料满足了标准要求。

1 滑轨座椅安全带安装固定点强度技术条件

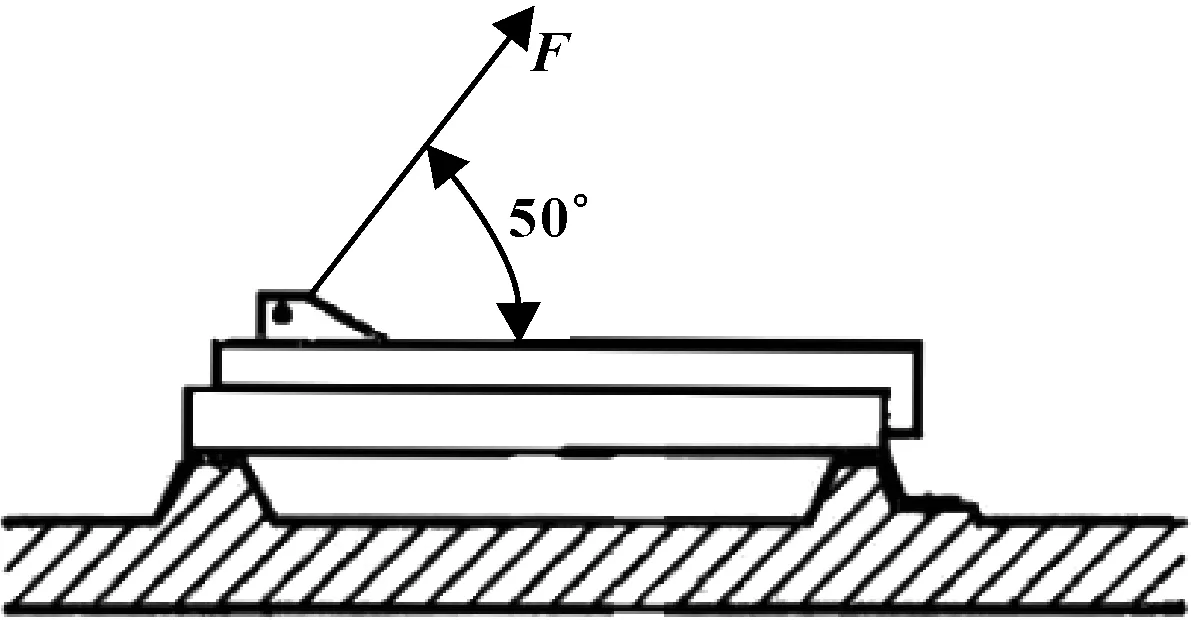

根据QC/T 806—2008要求,单支滑轨按图1所示方法进行试验,滑轨处于最后位置 (有特殊要求除外)并锁止,测量固定点原始坐标。施加力沿滑轨水平向上50°方向,并检测固定点的位移量,试验后其结果应满足:单支滑轨施加拉力至15 000 N时,固定点的位移量不大于60 mm,零件连接无脱落或拉裂现象[1]。

图1 单只滑轨安全带固定点测试

2 单只滑轨有限元建模方法研究

2.1 显式分析理论

ABAQUS/Explicit应用中心差分方法对运动方程进行显式时间积分,应用一个增量步的动力学条件计算下一个增量步的动力学条件。在增量步开始时,程序求解动力学平衡方程,表示为

式中:M为节点质量矩阵;¨u为节点加速度;P为施加的载荷向量;I为单元内部力向量。

在当前增量步开始时 (t时刻),计算加速度为

由于显式算法总是采用一个对角的 (集中)质量矩阵,因为其逆矩阵计算简单,所以求解加速度并不复杂,不必同时求解联立方程。任何节点的加速度完全取决于节点质量和作用在节点上的合力,使得节点计算的成本非常低。

对加速度在时间上进行积分,采用中心差分方法,在计算速度的变化时假定加速度为常数。应用这个速度的变化值加上前一个增量步中点的速度来确定当前增量步中点的速度

速度对时间的积分并加上在增量步开始时的位移以确定增量步结束时的位移:

这样,在增量步开始时提供了满足动力学平衡条件的加速度。得到了加速度,在时间上“显式地”前推速度和位移。所谓 “显式”是指在增量步结束时的状态仅依赖于该增量步开始时的位移、速度和加速度。这种方法对加速度为常值的积分类型计算较为准确。为了使该方法产生精确的结果,时间增量必须相当小,这样在增量步中加速度可视为常数。由于时间增量步必须很小,一个典型的分析需要成千上万个增量步。但因为不必同时求解联立方程组,所以每一个增量步的计算成本很低。大部分的计算成本消耗在单元的计算上,以此确定作用在节点上的单元内力。单元的计算包括确定单元应变和应用材料本构关系 (单元刚度)确定单元内力[2]。

2.2 构建模型

座椅滑轨由上滑轨、下滑轨、安全带固定点安装板、保持架和滚珠、起滑轨锁止作用的牙刷板、固定滑轨的支撑脚和起连接作用的铆钉等组成。该型号座椅上、下滑轨采用1.8 mm厚的SAPH440钢板,安装板采用3 mm厚的SAPH440钢板,起锁止作用的牙刷板为1.8 mm厚的HC420LA钢板,两种材料的力学性能如表1所示。

表1 滑轨材料参数

网格划分是有限元分析的重要步骤,网格大小对分析结果有很大影响。此试验碰撞时接触面积大,变形区域广,为保证计算效率和仿真结果的准确性,对上、下滑轨和牙刷板网格大小取1 mm,并忽略影响网格质量的一些细小特征,安装板在保证安全带安装固定点位置准确的前提下将多个零部件合并,安装板网格大小取2 mm。其他零件由于强度高、形变量小,对分析结果的影响可忽略不计,所以可以将它们视为刚体。在ABAQUS分析中由于不计算刚体单元的内力,所以网格大小只对零件形状有影响,不影响模型分析速度。

此仿真过程中座椅滑轨仅发生塑性变形,接触应力未达到抗拉强度,网格不会发生破坏,所以在定义相互作用时采用General contact就可以获得比较准确的计算结果,对于上滑轨与下滑轨碰撞的接触部分采用更为准确的面-面接触的罚接触法,各零部件之间摩擦因数取0.1,采用实体铆钉连接。在安全带安装孔处分别用2个RP点耦合左右两个孔表面,对2个RP点施加水平向上50°方向15 000 N大小的力,力幅值曲线采用先增大后减小的趋势[3],在两个脚支架安装孔上施加完全固定约束。分析运用显式动力学算法,分析步时长取0.005 s。有限元模型如图2所示。

图2 滑轨有限元模型

2.3 结果分析

座椅滑轨变形过程如图3所示。

图3 滑轨安全带安装固定点强度仿真变形过程应力示意

在碰撞过程中,在滑轨导槽拐角处的接触应力最大。上滑轨导槽外壁在与下滑轨接触过程中先发生折弯变形,变形造成导槽外壁向下弯折接近90°,然后下滑轨导槽内壁向上弯折,翻折角度接近90°,下滑轨导槽内壁被翻出,同时上滑轨导槽内壁亦逐渐发生弯折变形,最终上滑轨从下滑轨中脱离。

安全带安装固定点处的位移-时间曲线和载荷加载曲线如图4所示,在t=0.004 s时,安全带安装固定点位移量已超过60 mm,已经不满足技术条件要求。其后随着时间的增加,由于上滑轨从下滑轨中脱离,安装固定点位移量有继续增长的趋势。

图4 材质为SAPH440钢时安全带安装固定点位移时间曲线

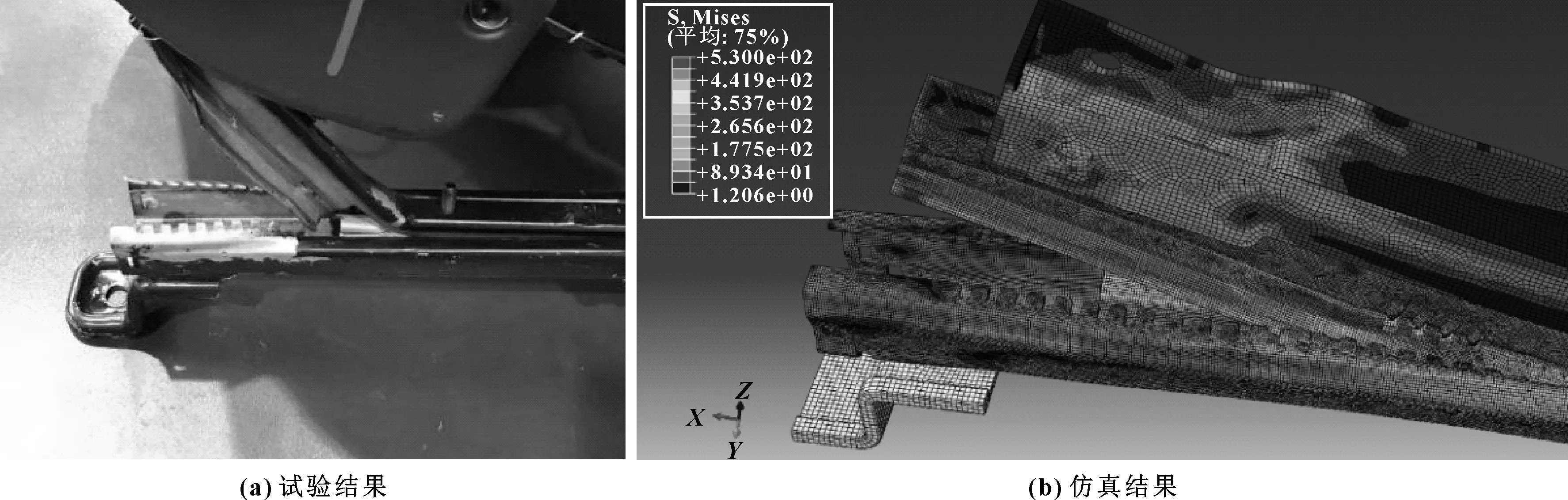

滑轨材料是厚度为1.8 mm的SAPH440钢,试验结果与仿真结果对比如图5所示。试验所用滑轨与仿真用滑轨结构略有差异——上滑轨牙刷板锁止处采用全挖设计,导致该处力学强度较低,碰撞后上滑轨后端整段被折起,而上滑轨前半部分影响较小,造成与仿真结果有所不同。但上、下滑轨导槽部分碰撞后的变形情况与仿真结果一致,验证了仿真结果的可靠性。

由以上结果可知,由于滑轨的材料强度不足,导致滑轨变形严重,使得仿真和试验结果不能满足技术条件要求。针对此问题,常用的解决方案有:方案一,改进滑轨结构;方案二,使用更高强度的钢板材料。针对方案一,滑轨属于冲压件,且变形多发生在折弯处,不适宜通过增加加强筋来提高弯折处的结构强度。增加滑轨的钢板厚度可增强折弯处的吸能能力,目前滑轨用钢板厚度通常为1.5~2.0 mm,文中所研究滑轨钢板厚度为1.8 mm,若改为2.0 mm,由仿真结果得知滑轨的力学性能提升并不明显,并且导致滑轨质量增加了14.2%,不符合当今汽车轻量化的趋势。针对方案二,SAPH440钢抗拉强度在450 MPa左右,在滑轨用钢中属于强度较低的一种,目前滑轨用钢抗拉强度有的甚至达到了900 MPa以上。因此,针对该型号滑轨,更换强度更高的钢材是最有效的选择。目前国内市场滑轨用钢多为DP双相钢系列和HC低合金高强度钢系列。下文通过更换HC500LA、HC660LA和DP780三种钢对滑轨强度再进行仿真分析。高强钢的材料参数如表2所示。

图5 试验结果与仿真结果对比

表2 高强钢材料性能参数

2.4 优化结果分析

ABAQUS的显式动力算法仿真结果如图6所示,安全带安装固定点位移曲线如图7所示。由应力云图可知,虽然3种材料在分析步时间内均未出现上滑轨从下滑轨中脱离的现象,但3种材料的滑轨形变量有所不同。HC500LA屈服强度为481 MPa,在分析结束后上滑轨导槽外壁在下滑轨的阻碍下弯折了近180°,下滑轨导槽内壁也被翻出,上滑轨近乎从下滑轨中脱离,在上滑轨导槽处应力仍然集中,从安全带安装固定点位移时间曲线看,在加载力趋于零的分析时间终了阶段,位移曲线虽趋于平缓,但仍有上升趋势,说明滑轨仍有继续变形的趋势,不建议使用。更换为DP780钢的上滑轨导槽外壁和下滑轨的导槽内壁弯折角度在45°左右,位移曲线在t=0.004 s后趋于平稳,在分析步时间结束阶段有上升趋势是由于滑轨发生塑性变形的影响,在时间结束时位移量为35 mm,满足技术条件要求。HC660LA滑轨仅发生轻微形变,滑轨在t=0.002 5 s载荷卸去后形变逐渐趋于稳定,应力分布均匀,安全带安装固定点位移量为22 mm。综上分析,虽然以上3种材料的滑轨均能满足技术条件要求,但DP780和HC660LA的形变量较小,更为安全。

图6 不同材料计算结果比较

图7 不同材料安全带安装固定点位移时间曲线

3 结论

以某型号汽车座椅滑轨为例,通过ABAQUA显式动力学算法,按照QC/T 208—2008技术条件对单个座椅滑轨安全带安装固定点强度进行有限元仿真。通过将仿真结果与试验结果对比,发现滑轨导槽变形情况与试验结果高度相似,验证了有限元仿真的可靠性。针对仿真结果,提出更换滑轨材料的改进方案,通过更换HC500LA、DP780与HC660LA等材料观察应力云图和安全带固定点位移时间曲线发现DP780和HC660LA材料满足技术条件要求。ABAQUS显式动力学算法的模拟结果与试验结果高度相似,可以作为零件设计性能评判的指导依据,与周期长、成本高的试验过程相结合,可大大缩短研发周期,成为工程师结构设计的有力工具。