21700圆柱锂离子电池组风冷散热分析

2020-05-25张继华陈立沛张洵涛戴海燕

张继华,陈立沛,张洵涛,戴海燕

(华南理工大学广州学院汽车与交通工程学院,广东广州510800)

0 引言

随着我国对经济与环境可持续发展问题的日益重视,以及我国相应的新能源购车补贴优惠政策的实施,新能源电动车逐渐进入大众的视野。在新能源电动车的发展当中,电池包的使用效率及使用寿命是极为关键的因素,因此越来越多的科研人员将时间与精力投入其中。

2015年,葛子敬等[1]建立电池组风冷散热结构的三维模型,应用计算流体动力学的方法对电池组进行了仿真分析,结果表明了电池组在1C的放电倍率下,风冷散热系统满足电池组散热要求;并且风的流速是影响电池组散热的重要原因,当风速超过一定值时,散热效率的提升率反而降低;同时,电池组的散热效果也与周围环境有关。2018年,李华伟和于晨晨[2]使用ANSYS Icepak软件对电池箱进行多工况下散热效果建模,完成相应的网格划分、参数设置和模拟计算,进而研究电池组箱的设计是否可靠、散热效果是否可靠、能否满足电池组长期稳定地工作。2019年,杨润泽和程鑫[3]对电池包进行设计以及热分析,采用数值模拟方法对电池包的自然对流和强制对流稳态温度场进行了详细分析,结果发现这两种方式并不能较好地满足电池包的散热要求。据此设计了5种结构改进方案,通过CFD模拟发现在电池包中部设置开口挡板能够达到较好的散热效果,温度能够降低6~8℃。

从以上文献分析可发现对电动汽车电池包的研究主要集中在电池包中电池单体的排列方式以及箱体的设计上面。但是对于电池包中单体电池的平行排列与交叉排列的排列方式温度的变化,以及两种排列方式的不同间距之间温度的变化没有详细的数据来证明最优排列方式。

特斯拉与松下共同建厂生产21700圆柱锂电池单体,其能量密度能达到340 W·h/kg,其功能及实用性远远大于18650,所以本文作者以21700单体电池为研究对象进行电池组研究[4],分析其使用过程中可行性。基于此,本文作者首先对21700电池单体在自然状态下进行充放电仿真计算,验证单体热效应的可行性,随后对电池组进行建模以及在COMSOL中对电池组排列方式、单体间距进行仿真计算。

1 电池模块的结构设计

1.1 设计要求

考虑到汽车动力电池组较大、研究时间较长以及成本过大,因此选用单个电池模块进行研究,研究结果为动力电池风冷散热系统设计提供参考。

1.2 电池模块各参数的计算和确定

根据电池包的设计进行电池模组参数确定。

(1)电池模组单体数量。根据电池包总体电压和容量确定电池模组的电压与电量,从而确定单体的数量。经计算得出单个电池模组由30和32节单体组成满足设计需求,因此单体平行排列与交叉排列组成的电池模组均由30和32节单体组成。

(2)电池模组尺寸。单体排列间距对电池模组散热性能有很大影响[5],为满足模组良好的散热性能与实际加工需求,间距设定为2、4、6 mm。

经计算单体平行排列的电池模组长×宽×高的参数为:140 mm×117 mm×70 mm、 154 mm×129 mm×70 mm、 168 mm×141 mm×70 mm。

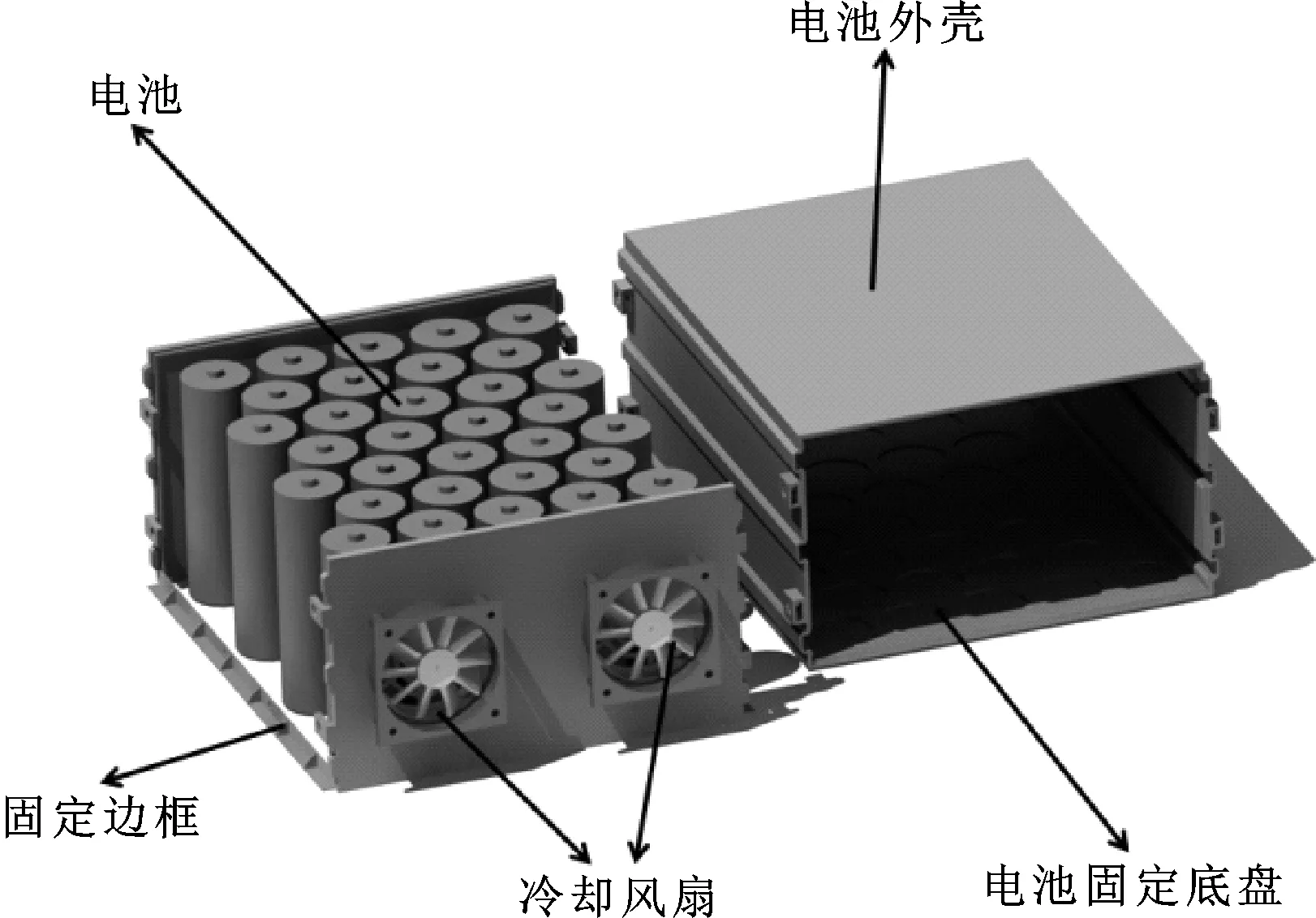

根据尺寸绘制设计的电池模块三维模型如图1所示。

图1 设计电池箱的三维结构

2 电池包热分析

2.1 物理模型建立

假定电池活性材料由一个或多个单电池组成,单电池螺旋缠绕在一起,形成柱状,在热模型中导热系数表现为各向异性[6],导热系数沿电池高度方向比电池宽度方向高。

在电池的宽度方向,导热系数kT,r可以根据公式 (1)计算:

其中:Li为单电池不同层的厚度;kT,r为构成电池层材料的系数。

圆柱电池高度方向导热系数kT,ang计算依据为

电池活性材料的密度ρbatt和比热容Cp,batt计算依据为

2.2 数值计算

设置单体充放电倍率为5C,以持续充放电循环方式进行仿真计算,循环周期为600 s,1 500 s时单体充放电倍率为0,处于无放电空气对流冷却状态,充放电倍率为7.5C,在单体表面,使用传热系数h=20 W/(m2·K)和外部温度298.15 K指定热通量边界条件,设定298.15 K为单体初始温度。

2.3 结果与分析

单体三维温度仿真计算结果如图2所示,为21700锂电池在室温298.15 K、以5.0C的充放电速率进行充放电仿真结果,图中显示单体在1 500 s时电池罐的温度[7],在石墨电极出现最高温,温度主要集中在电池中心的电池活性材料上,最高温度出现在电池活性材料中间位置。

图2 单体三维温度分布图

对分析结果进行整理,图3为单体循环充放电温升图,可得出单体在循环充放电过程中温度呈上升趋势:0~600 s充放电循环中单体温度上升幅度较大,电池包温度迅速上升;600~1 200 s温度上升幅度相对较小;在进行充放电切换时单体温度小幅度下降,随后上升;在t=1 500 s处单体充放电倍率为0,在冷却风作用下温度大幅度下降。

图3 单体循环充放电温升曲线

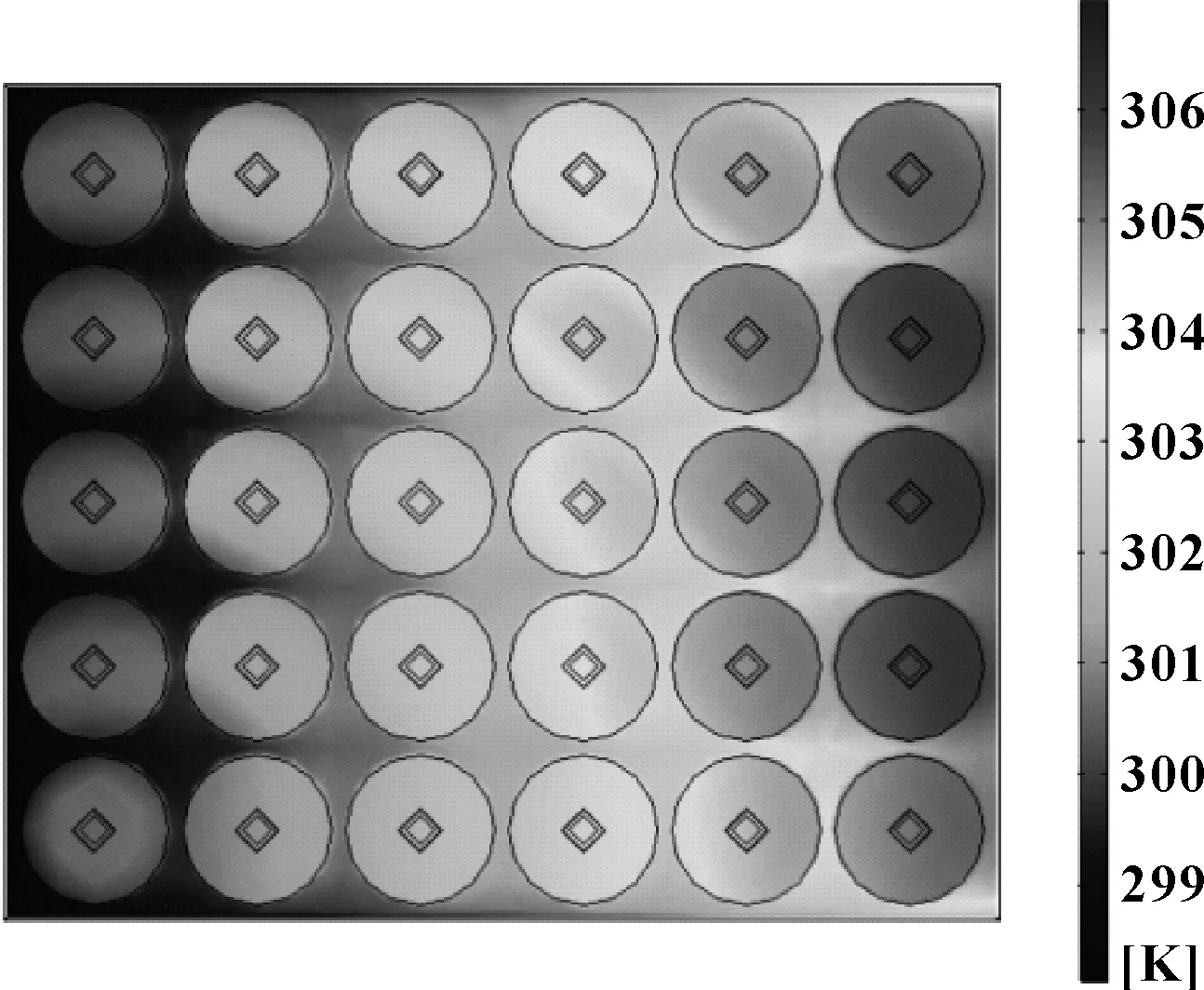

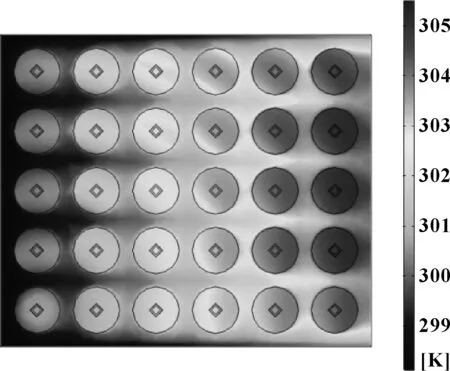

图4、图5、图6分别表示平行排列间距为2、4、6 mm时电池组温度分布云图,可知靠近进风口的单体与靠近电池箱边缘的单体温度低,靠近出风口的单体与靠近电池箱中部单体温度高,间距2 mm时最高温度为306.57 K,间距4 mm时最高温度为305.57 K、间距6 mm时最高温度为305.27 K,可以明显看出随着电池单体间距的增加,电池包最高温度逐渐减低。

图4 平行排列间距2 mm温度分布云图

图5 平行排列间距4 mm温度分布云图

图6 平行排列间距6 mm温度分布云图

可以看出:靠近进风口位置的单体温度几乎与初始温度相等,热量向出风口的位置扩散,造成靠近出风口位置单体散热效果不如靠近进风口位置的单体,使单体间温度差加大。

平行排列冷却风在单体之间和单体与电池箱的边界间隙流动,在间隙位置流速较快,冷却风流经电池组上下间隙的流速比中间间隙快,左侧第一列单体与冷却风接触面积大,冷却效果更好,其余单体只有上下两侧与冷却风接触,接触面积小,热对流换热较差,散热效果不佳。

分析平行排列电池组不同单体间距时电池组温度上升情况。可看出,单体间距不断加大电池组冷却效果得到改善,其中间距2与4 mm的温度在0~300 s之间几乎相同[8],温度差距不明显,之后的充放电循环中温度差距变大。

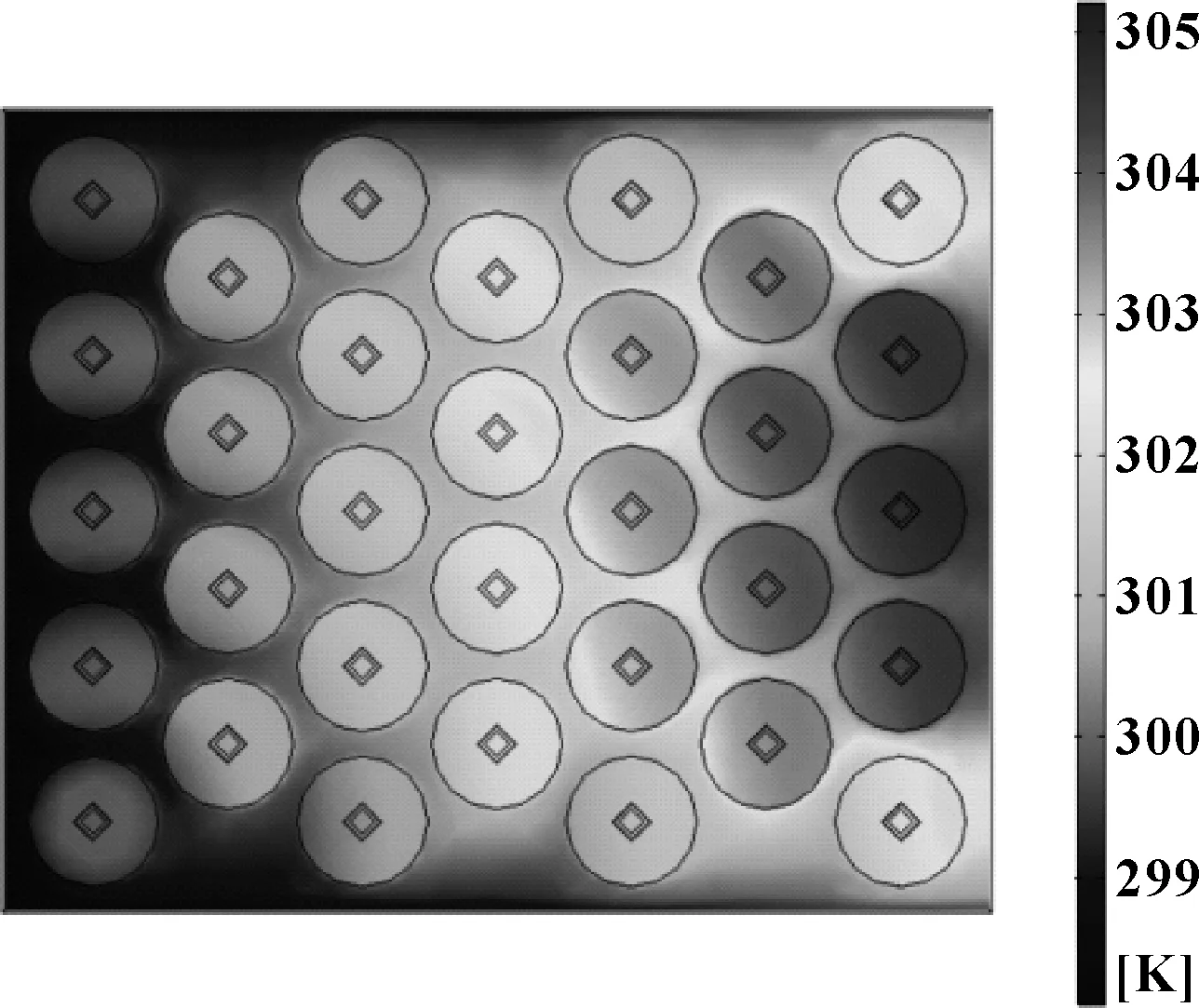

图7、图8、图9为单体不同间距交叉排列温度分布云图,可知:间距为2 mm的电池包最高温度达到306.02 K,间距为4 mm的电池包最高温度达到305.08 K,间距为6 mm的电池包最高温度达到304.36 K。

图7 交叉排列间距2 mm温度分布云图

图8 交叉排列间距4 mm温度分布云图

图9 交叉排列间距6 mm温度分布云图

对交叉排列电池组不同间距的分析得不同间距的温度情况,结果与平行排列相似,随着单体间距增加电池组散热性能变强,电池组工作温度降低,电池组的一致性得到改善。

如图10所示:图中有单体平行排列,间距为2、4、6 mm温升曲线,也有单体交叉排列,间距为2、4、6 mm温升曲线。将平行与交叉不同间距温升数据整合在一起[9]。在排列方式相同的情况下,随着间距的增加,温度逐渐降低,大约每增加2 mm,温度降低0.5 K;间距相同时,平行排列比交叉排列降温效果更明显,所达到的温度值较低[10]。在混合对比之下发现单体间距为2 mm时用交叉排列方式电池组散热性能比间距为4 mm单体平行排列好,间距为4 mm时单体交叉排列电池组散热效果比平行排列下单体间距为6 mm好,进一步说明单体交叉排列散热性能比平行排列更佳。

交叉排列与平行排列相比,电池包所达到最高温度较低,冷却风流经电池组时在上下两间距分布密集,流速比其他间隙快,单体与电池箱边界的距离大的位置冷却风分布稀疏,电池组单体表面都能与冷却风接触,接触面积大,对流散热效果好。

从电池组最高温度和最低温度分布图可以得出:单体交叉排列时电池组最高温度和最低温度都比平行排列时小,电池组单体之间温差减小,均一性增强,且单体间距设置为6 mm时电池组最高温度最低,电池组散热性能最佳。在单体交叉排列间距为2 mm时电池组最大温差为4.41 K,同单体平行排列间距2 mm电池组最大温差4.91 K相比降低0.5 K,进一步说明单体交叉排列比平行排列电池组散热效果更好。

图10 单体平行与交叉不同间距温升

3 结论

通过对21700圆柱锂电池单体组成的电池组进行仿真分析,得出以下结论:

(1)对电池组内部单体按平行与交叉两种排列方式进行仿真计算,对比内部数据,交叉排列方式电池组最高温度比平行排列温度低,说明了单体交叉排列电池箱一致性比平行排列的更佳。

(2)对两种排列的电池箱内部单体间距仿真分析,当设定单体间距为2、4、6 mm时,发现随着间距的增大,单体间距在6 mm时电池组最高温度最低,一致性更好。