硬件在环台架制动性能精度影响研究

2020-05-25杨洪福

吴 君,杨洪福,张 斌

(泛亚汽车技术中心有限公司,上海201315)

0 引言

汽车研发尤其是更快的车辆开发及智能驾驶技术的运用,都可以利用硬件在环 (Hardware In Loop,HIL)台架的便捷及快速迭代特性。制动性能是车辆底盘核心功能之一,以往开发时间较长、需要进行不断的调校和功能验证。制动性能开发包括常规制动及需要制动控制系统模块进行介入的ABS、ESC、TCS等功能开发。以ABS性能开发为例,人员需要在不同车速、不同路面如沥青路面、冰雪路面、对开路面 (车辆左右轮位于不同特征路面上)上进行最大减速度制动测试,并对制动性能进行评估。基于HIL台架的制动控制性能开发具有不限场地、不限使用时间窗口的特征,利用HIL台架可以解决上述开发痛点,不仅可以优化车辆试验需求,而且极大改善底盘制动控制系统开发体验,系统开发更加高效。

使用HIL台架进行制动控制性能开发关键点在于需要确保在同样的制动操作工况下,HIL测试结果与整车测试结果具有一致性,确保台架测试结果可以用来进行整车性能评估。本文作者提出一种模型解耦分析方法,通过将制动过程进行模型解耦,分析实车与台架数据并对制动卡钳、轮胎等模型参数进行研究,从而确定影响制动性能精度关键因子并进行优化,减小实车与台架测试误差。

1 制动系统HIL台架组成

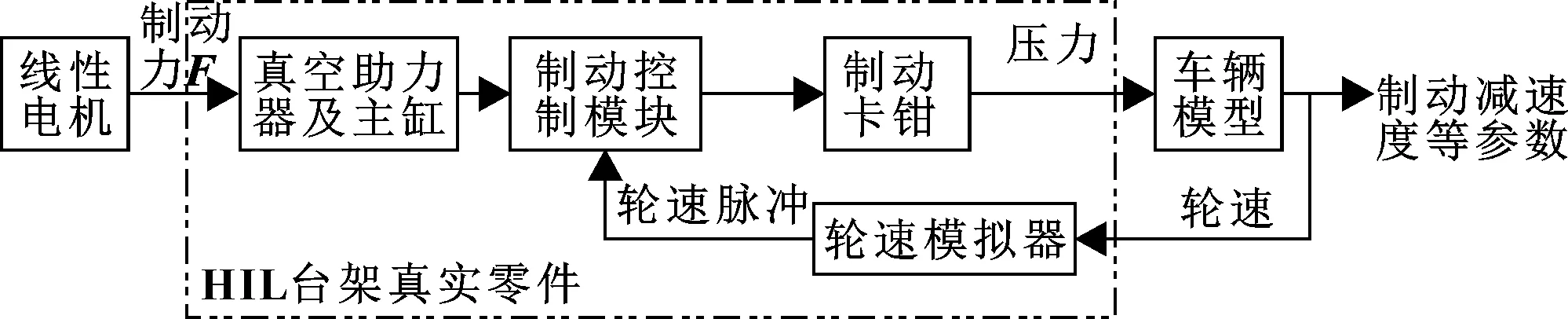

制动系统HIL测试台架组成如图1所示,由线性电机、踏板、真空助力器、制动管、制动控制模块及卡钳组成。此外,台架还通过轮速模拟器以发送脉冲形式向制动控制模块提供轮速信息。台架上制动系统均为实物零件,卡钳压力作为输入传递到车辆模型,模型输出的轮速信息经过轮速模拟器转化为脉冲后输出到制动控制模块,从而组成闭环HIL台架。

图1 制动控制系统HIL示意

2 制动性能优化目标

制动分成常规制动和制动控制系统介入后的ABS制动两种。前者制动力未达到轮胎与地面附着力极限,施加的制动压力转换成地面制动力,使车辆减速;后者由于制动压力产生的制动力使车轮发生了抱死,制动控制模块对压力进行调节使轮胎在不抱死前提下让汽车从地面获得尽量多的制动力以减小制动距离。

ABS制动测试主要包括高附路面 (沥青路面)、低附路面(如冰面)和对开路面 (车辆左侧与右侧车轮位于不同路面)最大减速度制动测试。

根据控制目标,制动减速度、制动距离是首要观察目标。此外,ABS工作时台架上车轮响应趋势是否与实车一致也是目标之一。理想的趋势是经过ABS控制算法不断的压力调压后,车轮轮速与车辆的车速曲线不断贴近。通过HIL台架与实车制动效率对比分析可以表征台架测试工况下ABS的控制介入逻辑与实车测试偏离程度。故本文作者以ABS制动减速度、制动距离及制动时响应趋势为优化目标。

结合HIL台架的组成及车辆模型输入为卡钳压力、输出为轮速,因此根据制动过程将分析分成踏板力-真空助力器形成制动主缸压力、卡钳压力至制动扭矩、制动扭矩至轮胎制动力三部分对实车与HIL台架测试进行分析,实现各个物理模型之间一定的解耦。

2.1 制动踏板力与主缸压力建压过程优化

针对踏板力至真空助力器部分。由于该部分HIL台架均为实物硬件,力与主缸压力输出值依赖于零件本身,但是由于HIL台架部分并无类似整车提供真空部分,会导致主缸压力建压速度慢、影响制动控制模块进行压力控制[1],因此该部分的优化目标是在输入一定踏板力后主缸输出的制动压力建压需要响应迅速。通过试验,额外真空补助装置使主缸建压过程达到15 MPa/s,满足制动测试需求。

2.2 制动卡钳模型优化

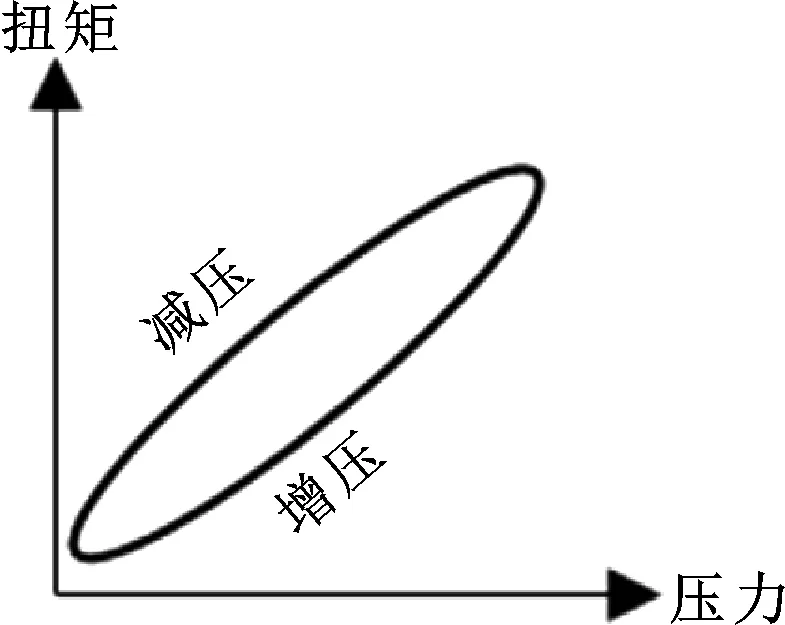

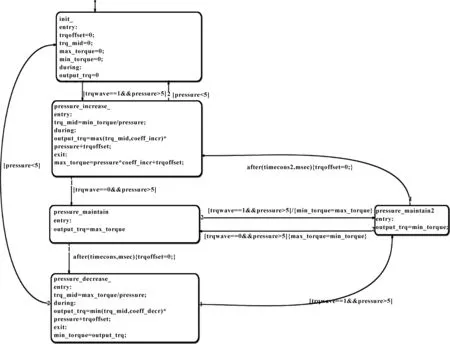

针对制动卡钳压力与制动扭矩部分。一般制动卡钳压力与扭矩具有线性关系,该线性系数称为制动效能系数。常规制动可以利用该系数计算出车辆的制动力,从而计算出制动减速度。但是,当ABS制动时,由于制动卡钳压力在受到ABS模块控制进行增压、泄压与保压过程切换,会导致卡钳制动效能系数存在迟滞,造成卡钳压力与制动扭矩存在非线性部分,如图2所示。为了更好地反映ABS介入时车轮制动扭矩,通过使用状态机实现带延迟的模型制动效能系数,如图3所示,输入为卡钳压力,输出为制动扭矩,拟合了增压、减压阶段制动效能参数,状态机根据作用在卡钳端压力处于增压或减压计算制动扭矩。

图2 ABS制动时制动卡钳压力与扭矩曲线

图3 制动卡钳状态机优化模型

2.3 轮胎模型优化

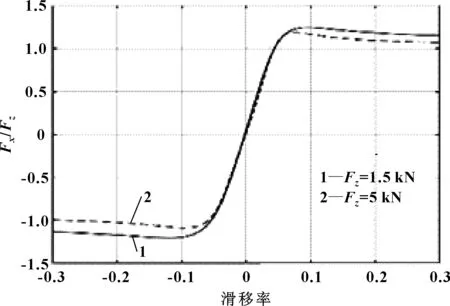

针对制动扭矩与轮胎制动力部分。根据仿真测试用途轮胎模型有多种类型,本文作者采用了Pacejka轮胎模型[2]。这是一种基于轮胎试验测试数据拟合的轮胎模型,用于表达车轮在制动时的力学特征,能够满足在一定侧偏角下的测试精度。由于ABS控制逻辑与轮胎滑移率相关,需要轮胎模型针对车轮纵向运动进行重点建模。图4是某车型17寸轮胎车轮滑移率与Fx/Fz(车辆纵向力与垂直力之比)曲线,反映了在不同滑移率下车轮提供的纵向制动力。

图4 车轮轮胎滑移率与制动力曲线

2.4 轮速输出模型优化

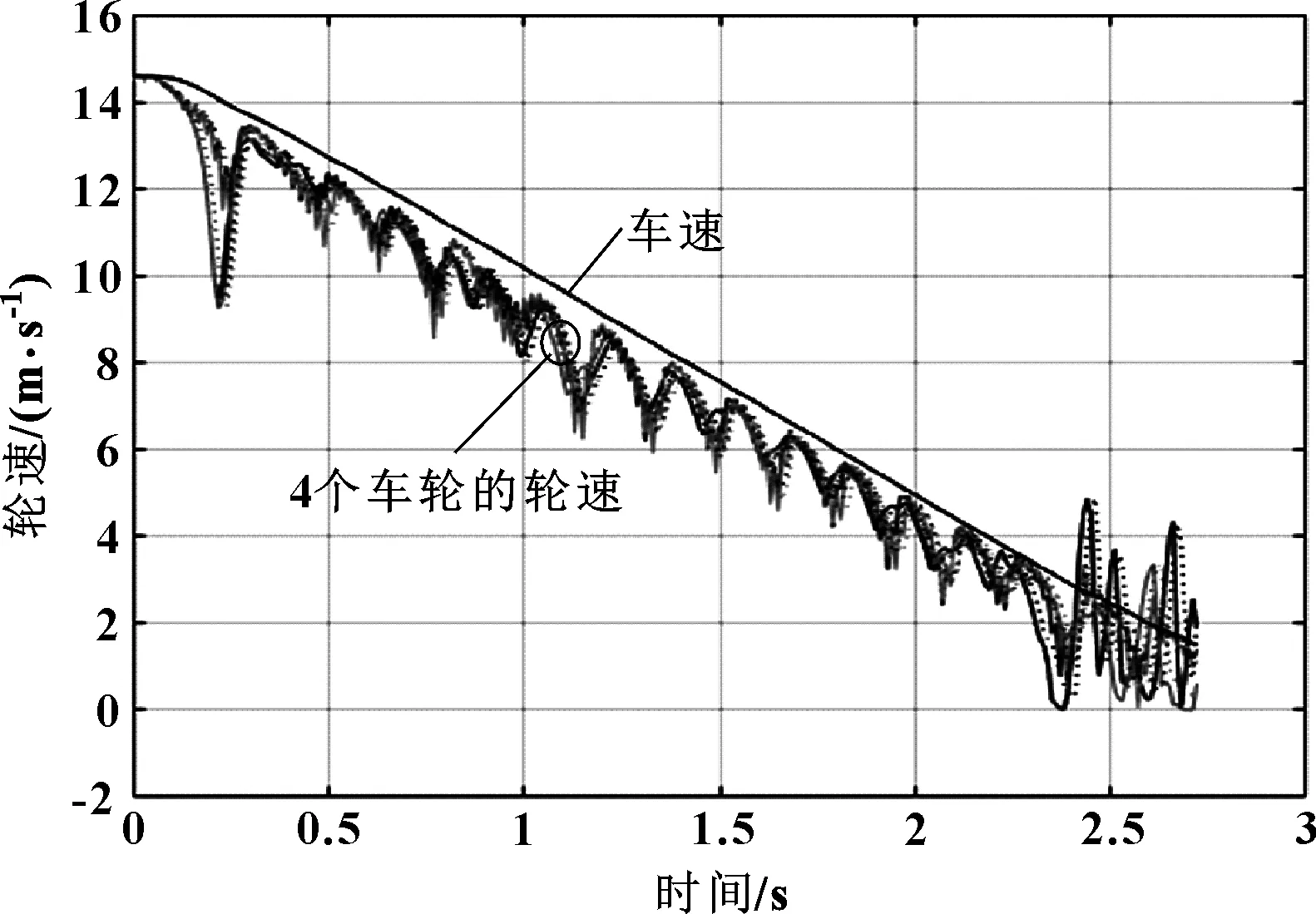

针对轮速模型部分,与上文提及的ABS的控制逻辑与滑移率有关。制动控制模块根据接收到的车轮轮速信号计算滑移率等,并据此进行压力调节控制。图5为模型优化前直接使用车辆模型输出轮速曲线,图中在低速段部分存在轮速大于车速等异常情况,表示在制动时车轮的滑移率为负值。

图5 轮速异常曲线

为了避免该异常情况,使用车辆车速与轮胎滑移率信号作为输出。通过公式 (1)计算出不同车轮的轮速值,能够避免车辆模型内部运算过程导致制动过程中轮速高于车速的异常现象。

式中:vwheel为车轮轮速;λ为车轮滑移率;vveh为车辆车速。

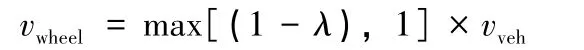

2.5 模型优化后制动性能指标

在对制动过程进行分段式数据分析及模型优化后,以车辆在高附沥青路面进行100 km/h ABS测试工况为例,良好的HIL台架模型制动响应趋势应当是车辆制动过程中,车轮轮速曲线不断贴近车辆车速曲线。图6所示为制动过程中实车与模型优化后轮速曲线,达到了上述的预期。

图6 ABS工况下模型与车辆轮速曲线

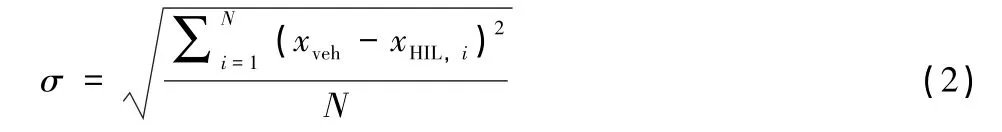

此外,为了客观衡量实车与台架测试数据偏离度,通过引入均方差来表达实车与台架测试减速度及制动距离数据差异(3), 如式 (2) 所示

式中:xveh为整车测试结果;xHIL,i为第i次HIL测试结果。

在进行多组同样制动工况测试后,测试车辆与模型优化后台架减速度、制动距离均值及及标准差数据如表1所示。

表1 实车与台架制动性能指标数据对比

基于模型优化后实车与台架数据误差均小于5%,满足预期,在该模型基础上进一步执行低附及对开路面制动测试。图7所示为不同路面下减速度曲线变化趋势,其中对开路面由于车辆在制动后会出现跑偏现象,故只选取车辆跑偏前的一段数据进行观察分析。从数据变化趋势看,模型在不同路面下减速度表现也有较好一致性。

图7 不同路面下台架与车辆ABS制动减速度曲线

3 小结

经过模型精度分析及优化,ABS性能在减速度、制动距离达到了预期目标,车轮与HIL数据在不同路面上的减速度曲线吻合,经过优化后的模型可以用于台架级性能评估及分析,支持性能开发。通过模型的分解及优化对标,为更多的实车与台架性能对标及模型优化提供了一个有效的方法。