竹木复合建筑混凝土模板的工艺研究

2020-05-24吴建飞袁红梅林金国李吉庆

吴建飞,王 纬,袁红梅,林金国,李吉庆

(福建农林大学材料工程学院,福建 福州 350100)

传统的建筑混凝土模板多数由钢材和木材制成,而竹基建筑混凝土模板克服了钢材价格贵和木材缺乏的难题[1]。竹材虽然具有产量高、可再生、易回收、易降解、抗弯性能强和柔软等特点,但是长期以来却面临着利用率低下的难题[2-5]。在竹胶合板及竹制品生产中,竹材利用率低于40%,60%以上的竹材加工剩余物都作为燃料或废弃物,造成巨大资源浪费和生态破坏[6]。科研人员采用了多种方法来提高竹材利用率,把竹材剩余物转化成有效原料进行再生产,或制备成酚类、活性炭、生物油、生物乙醇等产品[7-10],但是这些方法都存在工艺繁琐、用量少、成本高等缺点。相比于原生竹材,利用竹加工剩余物制备胶合板的工艺更为简单,生产成本更低,同时还有效地提高了竹材利用率。传统方法制备竹基建筑模板需要刨青黄及修边处理,所以出材率仅为35%~40%,因此提高竹材利用率对竹资源合理利用有着重要意义[11]。王武祥等[12]把竹材剩余物经粉碎、干燥、筛选等工序制成再生原料竹屑,作为竹胶托板的芯层使用,竹加工剩余物的体积利用率占新产品的50%~70%。孙恩惠等[13]以竹长条加工剩余物及小径竹材为主要原材料制备重组竹材,利用率可达90%以上。LIetal[14]把小直径的竹材和竹材加工剩余物切成颗粒状,然后将竹颗粒和竹席构造成复合板,将竹材利用率提高到95%以上。陈涵[15]以竹材加工剩余物和粉煤灰混合制备了刨花板,一定程度上提高了竹材利用率。以上研究都在不同程度上提高了竹材的利用率,但是多数方法都是把竹材加工成小颗粒,这样在施胶量上很难把握,存在难以工业化生产的情况,因此如果把竹材剩余物加工成较为规则的片状能有效地改变这一现状。

国内外研究人员对竹刨花板、纤维板、竹胶合板和一些复合板的的制备工艺都先后进行了研究,但是竹材加工剩余物与杨木复合制备人造板的研究还比较少[16-21]。本文把火车集装箱底板加工剩余物制备成竹片,以杨木作为表面贴面制备层层交错结构的竹木复合建筑混凝土模板,通过测量静曲强度(modulus of rupture,MOR)、弹性模量(modulus of elasticity,MOE)、湿态胶合强度、密度、含水率来判断其性能,探究了与传统竹模板加工工艺的区别。通过单因素实验得出热压工艺参数范围,再利用正交实验法研究热压压力、温度、时间对建筑混凝土模板各个性能的影响程度,并给出该热压工艺的最佳工艺参数。

1 材料与方法

1.1 试验材料

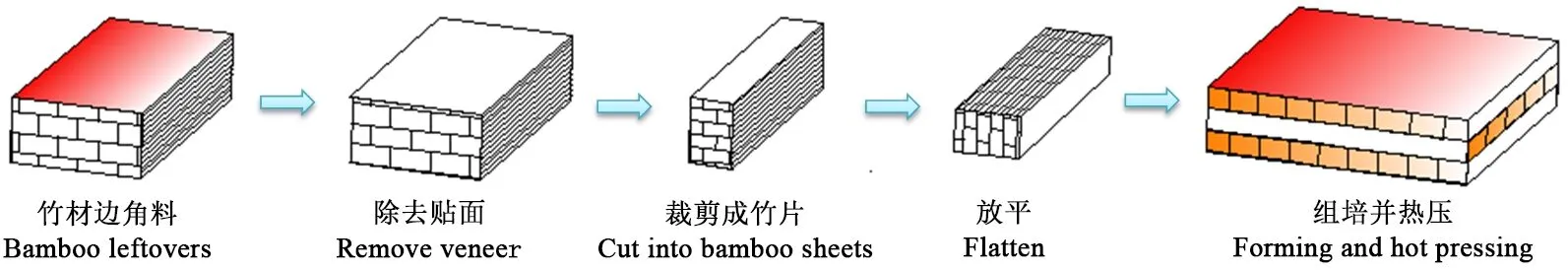

竹片原料为火车集装箱底板加工时产生的边角料,购自福建省何其昌竹业股份有限公司。把购买的边角料用锯机沿轴向截取厚度均匀的竹片试件单元,单元的尺寸为440 mm×25 mm×4 mm。裁剪前注意在锯片浇上一定量的水,防止刀片烧坏,因此制备好的竹片需要进行干燥至含水率小于12%后才能使用。使用的酚醛树脂胶黏剂(phenol-formaldehyde resin,PF),购自福建省何其昌竹业股份有限公司,其固含量为45%,pH值为11.8。在PF中加入一定量的水把酚醛树脂胶稀释为固体含量为30%后用于竹片和杨木单板的浸渍。杨木单板购自福建省何其昌竹业股份有限公司,由杨木旋切后得到,单板尺寸为440 mm×440 mm×1 mm,对组坯后的竹木复合建筑混凝土模板进行贴面,顶面和底面各两层。竹木复合建筑混凝土模板的制备过程如图1所示。

图 1 竹木复合建筑混凝土模板的模拟制备过程Figure 1 Simulated preparation process of bamboo-wood composite building concrete formwork

1.2 研究方法

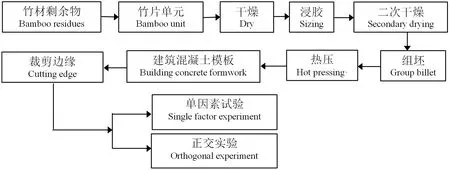

1.2.1 竹木复合建筑混凝土模板的制备方法 挑选厚度相近的竹片单元作为同一层,这样有利于减小制备竹片时产生的部分厚度不均匀的竹片给实验带来的影响。用砂纸在竹片单元表面砂光,这样不仅可以提高竹片间的接触面积,也可以去除竹片表面一些杂质对胶黏剂的影响。将砂光好的竹片和杨木单板放入鼓风干燥箱中,干燥温度调至105 ℃,干燥时间大约5 min,直到含水率在12%左右,取出竹片和杨木单板浸泡在酚醛树脂胶中3~5 min,取出竹片和杨木单板放进烘箱二次干燥,这次干燥温度为65 ℃,大约干燥8 min,当含水率约为12%时取出,将竹片进行组坯,组好坯后在上下表面分别附上两层单板,接下来设置不同的热压参数进行热压。热压前把组好坯的板材放入热压机预热2 min,当压板结束时在没有压力的状态下放置2 min再取下板材。制备工艺流程如图2所示。

参照的标准为GB/T 17657—2013《人造板及饰面人造板理化性能试验标准》[21]和GB/T 17656—2018 《混凝土模板用胶合板》[22],对竹木复合建筑混凝土模板的物理力学性能进行测试。测试的性能包括密度、湿态胶合强度、静曲强度和弹性模量。实验测试的性能、试件数量、试件尺寸以及加载速度如表1所示。竹木复合建筑混凝土模板的结构如图3所示。

图 2 竹木复合建筑混凝土模板制备工艺流程图Figure 2 Process flowchart of the preparation of bamboo-wood composite building concrete formwork preparation

表 1 各性能的测试参数Table 1 Parameters used for each performance test

图 3 竹木复合建筑混凝土模板的结构Figure 3 Structure of bamboo-wood composite concrete formwork of bamboo and wood composite buildings

1.2.2 性能的测试方法 按照标准《人造板及饰面人造板理化性能试验标准》[21]进行三点弯曲强度的测试,两支座间的距离为240 mm,试件精确到1 mm。加载块的直径为15 mm,加载速率设置为6 mm·min-1,然后开始对试件的上表面进行匀速加载,直到试件发生断裂,加载停止,并记录结果。MOR(σc)和MOE(Ed)的计算分别使用公式(1)、 公式(2)。按照标准[21]进行胶合强度(X)测试,试件尺寸为100 mm×25 mm×12 mm,剪切面长度l为25 mm,剪切面宽度b1为25 mm,锯路宽度为3 mm。制备好试件后,把试件放在沸水中蒸煮4 h,取出干燥24 h,再沸水中蒸煮4 h,放置清水中浸泡1 h。把处理好的试件用夹具夹住两端,两夹具间距离为70 mm,对试件两端施加拉力,直到胶层完全分离后停止加载。胶合强度的计算如公式3。

σc=3Fmaxl1/(2bt2)

(1)

(2)

X=Pmax/(b1l)

(3)

式中:σc为试件的静曲强度(MPa),Fmax为试件破坏时最大荷载(N),l1为两支座间距离(mm),b为试件宽度(mm),t为试件厚度(mm);Ed为试件的弹性模量(MPa),F2约为最大荷载的40%(N),F1约为最大荷载的10%(N)。a2-a1为试件中部变形的增加量(mm),即为力F2-F1区间试件的变量;X为试件的胶合强度(MPa),Pmax为最大破坏荷载 (N),l为试件剪段面长度(mm),b1为试件剪短面宽度(mm)。

2 结果与分析

2.1 制备工艺分析

不同竹模板材料的制备工艺如表 2 所示。与传统竹片材料制备工艺相比,本实验制备材料过程极为简单,省去了去竹节、剖开、去内膜等复杂工序,且材料更为廉价。虽然热压工艺过程大体相同,但是由于本实验竹材为二次加工的材料,与原生竹材相比存在性能差异,因此不能将传统的热压工艺参数直接运用到本实验中,需要通过探究进一步确定其热压工艺参数。

表 2 不同竹模板材料制备工艺对照Table 2 Comparison of preparation process of different bamboo template materials

2.2 建筑混凝土模板性能分析

采用2 MPa、50 s·mm-1、125 ℃热压参数制备竹木复合建筑混凝土模板的测试结果如图4所示。竹木复合建筑混凝土模板在顺纹和横纹两个方向上的MOR和MOE值均能达到17656—2018《混凝土模板用胶合板》[22]的要求。故而对产品工艺进一步研究是有意义的。该产品在顺纹的MOR和MOE比横纹方向的分别大26.5%、 18.5%,可能是奇数层交错排列结构导致的。组坯时平行于板长方向排列的竹条单元是垂直于板材方向排列竹条单元的两倍,即顶层和底层(这里指芯层,没有包括单板贴面)都是平行于板长方向,只有中间层垂直于板材方向排列,当顺纹方向受力时顶层和底层起主要作用,中间层起次要作用;而横纹方向受弯时中间层起主要作用,顶层和底层容易发生胶层剪切破坏,因此顺纹方向性能更好。

图 4 竹木复合建筑混凝土模板静曲强度和弹性模量Figure 4 MOR and MOE of bamboo-woodcomposite building concrete formwork

2.3 单因素实验

分别测试不同压力、温度、时间对竹木复合建筑混凝土模板顺纹方向(即平行于板长方向,没有特殊说明都是指顺纹方向)的静曲强度、弹性模量的影响及含水率的影响。测试结果分别如图5、图6、图7和表3所示。

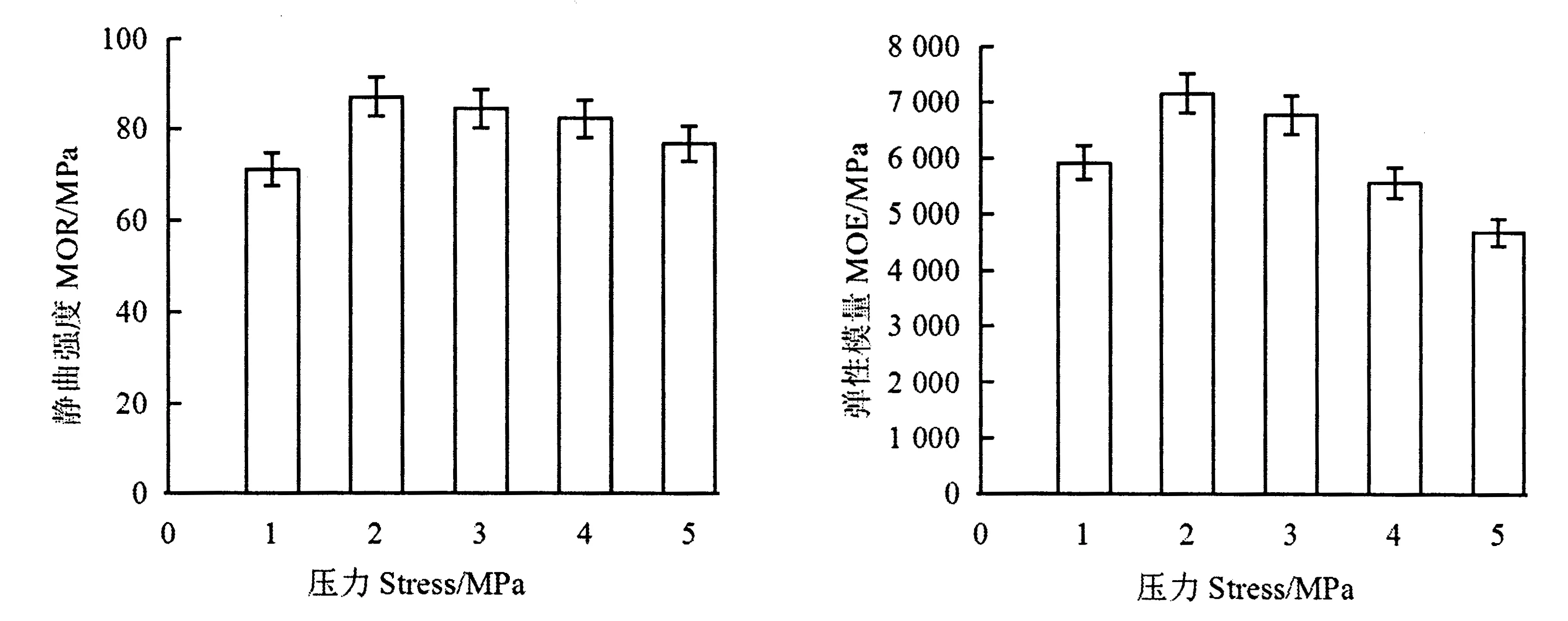

2.3.1 压力的确定 对组好坯的板材施加适当大小的压力,板材才能顺利成型。压力的大小直接影响板材的含水率、静曲强度等性能。分别用1、2、3、4、5 MPa的压力对板坯施压,从图5可知,2 MPa以内随着压力的增大,竹片单元间越来越紧密,密度越来越大,MOR和MOE也随之增大,2 MPa时MOR和MOE都达到最大值:随着压力继续加大,MOR、MOE开始呈下降趋势,竹材此时已经达到相当紧密的状态,过大的压力可能导致竹片单元间的部分胶被挤出,甚至导致竹材有一定程度的损坏。含水率和压力没有直接的关系,2 MPa时含水率为10.14%,符合GB/T 17656—2018《混凝土模板用胶合板》[22]的含水率要求。综合考虑,压力以1~3 MPa为宜。

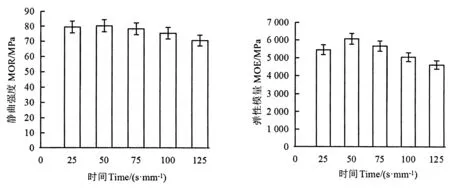

2.3.2 时间的确定 由于材料的不同,每一种板材热压所需要的时间也不同。竹材的传热性能较差,因此通常所需时间偏长,但是本文所用竹材是经过热压的竹材加工剩余物,理论上热压时间会有所降低。热压时间太长,容易导致胶变脆,从而降低板的力学性能,因此压板前应先确定好热压时间参数。本文分别用25、50、75、100、125 s·mm-1对竹材进行热压,从图6可知,50 s·mm-1以前MOR、MOE都随着时间的增长而增大,因为随着热压时间增长,竹纤维束逐渐软化,竹片单元间结合性更好,胶也随着时间的增长而加速固化;50 s·mm-1以后MOR、MOE则随着时间的增长而减小。含水率则随着时间的增长而下降,125 s·mm-1时含水率<8%,低于GB/T 17656—2018《混凝土模板用胶合板》[22]含水率要求。综合考虑,时间在25~75 s·mm-1为宜。

(a)静曲强度 MOR (b)弹性模量 MOE图 5 不同压力下的静曲强度和弹性模量Figure 5 MOR and MOE under different pressures

(a)静曲强度 MOR (b)弹性模量 MOE图 6 不同时间下的静曲强度和弹性模量Figure 6 MOR and MOE at different time

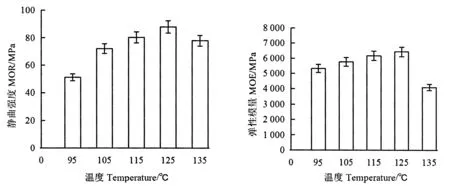

2.3.3 温度的确定 分别设置温度为:95、105、115、125、135 ℃。从图7可知,在125 ℃之前,随着温度的升高MOR和MOE都随之增大,因为随着温度的增大,温度逐渐从板材周围传到竹材内部,使得板材内部的胶加速固化,从而提高板材性能;125 ℃之后随着温度继续增加,MOR、MOE骤然下降,当温度过高时竹束纤维素也会发生降解从而影响强度,而且温度过高也会使胶变脆。温度对含水率有较大的影响,随着温度的升高含水率逐渐降低,因为随着温度的升高,酚醛树脂胶中的部分水分被蒸发。综合考虑,温度取115~135 ℃为宜。

(a)静曲强度 MOR (b)弹性模量 MOE图 7 不同温度下的静曲强度和弹性模量Figure 7 MOR and MOE at different temperatures

表 3 不同条件下含水率的变化Table 3 Variation of moisture content under different conditions

2.4 正交实验分析

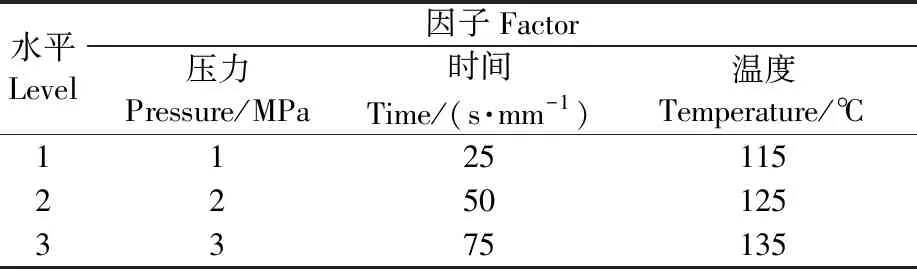

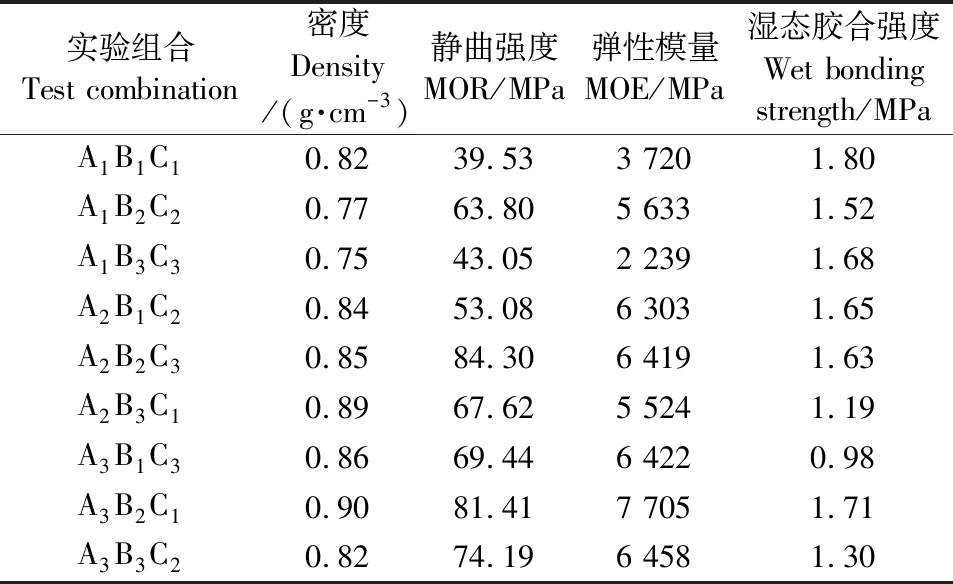

根据单因素实验已经初步确定了热压压力(A)、 热压时间(B)、 热压温度(C)的范围。通过正交实验的极差分析进一步确定各个因子对不同性能的影响程度;通过各因素不同水平的平均值确定最优水平组合,进而选出最优组合。正交实验的因子及水平如表4,实验结果如表5所示,正交实验分析结果如表6所示。

表 4 实验因子水平Table 4 Experimental factor levels

通过极差的大小可以判断各个因素对实验结果的影响程度,极差值越大说明该因素对结果影响越大;反之,影响越小。表6中R行是极差,它是k1,k2,k3各列三个数据的极差。由表6可知,对于MOR、MOE、湿态胶合强度三者而言,都有R1>R2>R3,因此MOR、MOE和湿态胶合强度三者的影响因素大小都为:热压压力>热压时间>热压温度。通过平均值Ki分析可得出理论上的最佳组合。从Ki(i可取1、 2、 3)中取最高值的组合即为最佳组合,从表6中数据可以得出理论最优方案。从表6可以看出,MOR的A、B、C因素的最优水平为A3B2C3,即MOR的最优水平为3 MPa、50 s·mm-1、135 ℃。MOE的A、B、C因素的最优水平为A3B2C2,即3 MPa、50 s·mm-1、125 ℃。湿态胶合强度的A、B、C因素的最优水平为A1B2C1,即1 MPa、50 s·mm-1、115 ℃。由于MOR最能直观地反应竹材产品的抗弯能力,因此以MOR的最优水平为准,即最优工艺参数为3 MPa、50 s·mm-1、135 ℃。

表 5 正交实验设计与结果Table 5 Orthogonal experiment design and results

表 6 正交实验平均值分析和极差分析Table 6 Mean value analysis and range analysis of orthogonal experiment

3 结论

利用废弃竹材边角料制备的竹木复合建筑混凝土模板性能优良,符合GB/T 17656—2018《混凝土模板用胶合板》要求,具有实际运用价值。与传统竹模板制备工艺相比,该工艺不仅提高了竹材利用率,还省去竹青、竹黄、竹节等工序,提高了生产效率,节约了成本。该产品的竹材加工剩余物厚度约10 mm,产品的总厚度约12 mm,即本产品竹材加工剩余物的体积利用率占竹木复合建筑混凝土模板的80%以上。单因素分析表明生产该建筑混凝土模板的热压压力值1~3 MPa为宜,热压时间25~75 s·mm-1为宜,热压温度115~135 ℃为宜。正交实验分析表明,对 MOR、MOE和湿态胶合强度三者的影响因素大小都为:热压压力>热压时间>热压温度。平均值分析表明最优热压压力、热压时间、热压温度分别为:3 MPa、50 s·mm-1、135 ℃。