基于气缸压力和振动传递函数的缸体优化

2020-05-24宋兆哲高锋军宁志坚

宋兆哲 高锋军 宁志坚 陈 强

(1-长城汽车股份有限公司 河北 保定 071000 2-河北省汽车工程技术研究中心)

引言

缸体及固定在其上面受其激励的部件所辐射的噪声占发动机表面辐射噪声比重较大,引起缸体振动和噪声的燃烧冲击力频域可分为3 个部分:第一部分为低频区域,主要受气缸压力峰值和缸内能量总量影响;第二部分为中频区域,其随着频率线性下降,下降的斜率由缸内压力升高率决定;第三部分为高频区域,所在频率段出现了压力峰值。主要原因是燃烧室内声腔共振,造成燃烧室内局部压力迅速升高。共振的产生受燃烧室形状、燃油喷射方式和缸内工质等影响。Insoo Jung 等人分析了燃烧室形状对燃烧室内声腔共振噪声的影响,结果显示,高频区域的频率大于4 000 Hz[1-4]。

燃烧压力脉动经过活塞传递到连杆,在发动机曲轴上形成扭转振动和弯曲振动,其能量在缸体、正时罩和油底壳辐射产生噪声。燃烧噪声的高频区域频率在4 000 Hz 以上,能量低,其传递不会产生结构共振,从而不会引起噪声放大[5-7],所以,只需精确测量缸体结构4 000 Hz 以下的振动模态,计算燃烧激励下缸体结构表面振动,进行优化,降低缸体的振动和噪声辐射水平。

为了在发动机开发早期,预测缸体结构优化后振动和噪声水平的降低程度,将本文所用缸体与标杆机缸体进行比较;计算缸体结构表面振动,用缸体表面振动评价缸体辐射噪声;建立缸体有限元模型,进行模态计算和验证,获得其固有频率、振型。在模态准确的模型上,将用4 次多项式进行标准化后的燃烧激振缸体力施加到主轴承盖上,在3 个方向施加激励,在缸体进气侧和排气侧等间隔选取32 个响应点,计算所有响应点的表面振动加速度RMS 值,并对比结构优化前后的数值。在此基础上进行试验验证,对缸体优化前后的发动机进行振动噪声测试,验证方法的有效性。

1 燃烧过程曲轴激励缸体传递机理

缸内燃烧压力振荡产生振动波,传递过程经过结构而衰减。燃烧压力振荡产生的噪声级(DCNL)为:

式中:20×10-12MPa 为听力截止界限;pDC为缸内燃烧压力信号;RMS 为均方根;Hij为发动机传递衰减函数;DCNL 的单位为dB。

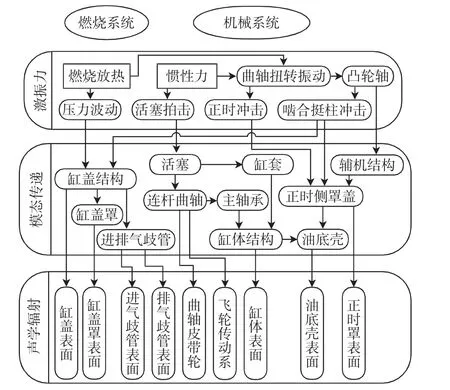

根据振动波传递路径的传递函数不同,柴油机燃烧激振力依次通过活塞、连杆、曲轴、曲轴皮带轮、缸体和油底壳等主要辐射部位,如图1 所示。

图1 燃烧振动产生及传递路径

结构传递函数和阻尼计算公式为:

式中:hij(jw)为响应自由度i 与输入自由度j 之间的传递函数;N 为分析频带内结构动力响应的振动模态数;rijk为第k 阶模态的留数;λk为第k 阶模态的极值点;*表示共轭。

极值点表示为:

式中:ωnk为第k 阶模态的无阻尼固有频率,Hz;ζk为模态阻尼比。

缸体组件为弱阻尼系统,在共振频率点的阻尼可以用3 dB 法求出。从传递函数的幅频特性峰值左右两边沿曲线下降3 dB 取ω2和ω1,即可求出。

式中:ωr为幅频曲线峰值对应的频率,Hz。

2 缸体组件模型建立

2.1 缸体组件模态测试方法

采用力锤激励,激励X、Y、Z 等3 个方向。分析带宽为4 096 Hz,分辨率为1 Hz。对数据进行5 次采集,取平均值。通过实物测量建立试验模型,在LMS中建立几何缸体测点,流程如图2 所示。测试缸体组件模态参数,和有限元模型参数对比,主要振型误差小于3%,局部振型误差小于7%。将用Polymax 算法计算的阻尼输入到振动计算模型。

图2 振动信号处理流程

2.2 缸体模态计算方法

模型组件包括缸体、主轴承盖、缸套等,利用Ansa 和Hyper mesh 对几何模型进行网格划分,网格为4mm 四面体二级精度单元。主轴承盖的螺栓质量等效在主轴承盖上,网格单元类型如表1 所示,材料参数如表2 所示。

表1 网格单元类型

表2 材料参数

进行有限元模态计算时,发动机坐标系定义:+X方向沿飞轮端指向正时端,+Y 方向从排气侧指向进气侧;+Z 方向沿缸筒指向发动机上端。

2.3 振动噪声响应点选择

为准确测量缸体的振动响应特性,传感器布置为4 行4 列,在缸体进气侧和排气侧等间隔分布,共32 个响应点。

1)响应点命名顺序:将气缸体裙部朝上,序号由小到大,顺序为由前端到后端,先上后下,先进气侧后排气侧,如图3 所示。为使后续响应点按1~32 的节点号排列,在前处理软件中需先将响应点重命名,记录节点位置。

图3 响应点命名顺序

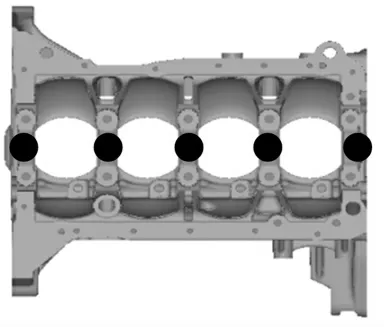

2)响应点位置选取:第1 层测点位于裙部与油底壳结合面,紧邻缸筒中心线上;第4 层测点位于活塞上止点向下30mm 处(活塞敲缸位置),中间2 层测点均布排开。测试时,选取原则为缸体薄弱位置,避开加筋部位,如图4 所示的黑色标记点。平分式和龙门式缸体响应点位置选取原则相同。

图4 缸体响应点测量位置

2.4 燃烧激励施加

发动机运转过程中,缸体受到的主轴承激励为主要激励源,主轴承激励由气体力与惯性力通过活塞、连杆和曲轴传递到主轴承而产生。与主轴承激励相比,活塞敲击激励很小,故采用在主轴承上中心位置施加激励的方式进行激振,计算缸体的表面振动加速度。激励点施加位置如图5 所示。

图5 激励点施加位置

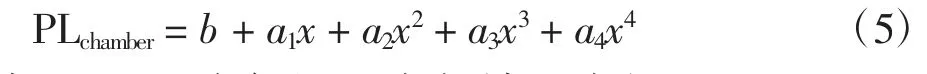

燃烧激励可以通过缸内压力时域的激励,获得缸体随时间变化的振动位移和加速度以及施加频域的单位燃烧激励和实测的气缸压力曲线[8-11]。将所测气缸压力曲线转换为频域,选择燃烧激励的低频区域和中频区域,频率范围为0~4 000 Hz,用4 次多项式5拟合获得标准化的频域气缸压力曲线,如图6 所示。

图6 缸内压力频域激励

将气缸压力乘以活塞面积,获得燃烧膨胀行程施加在活塞上的力。

式中:PLchamber为气缸压力频域压力级,dB;a1、a2、a3、a4、b 均为拟合系数。

3 缸体表面振动计算

3.1 模态振型验证

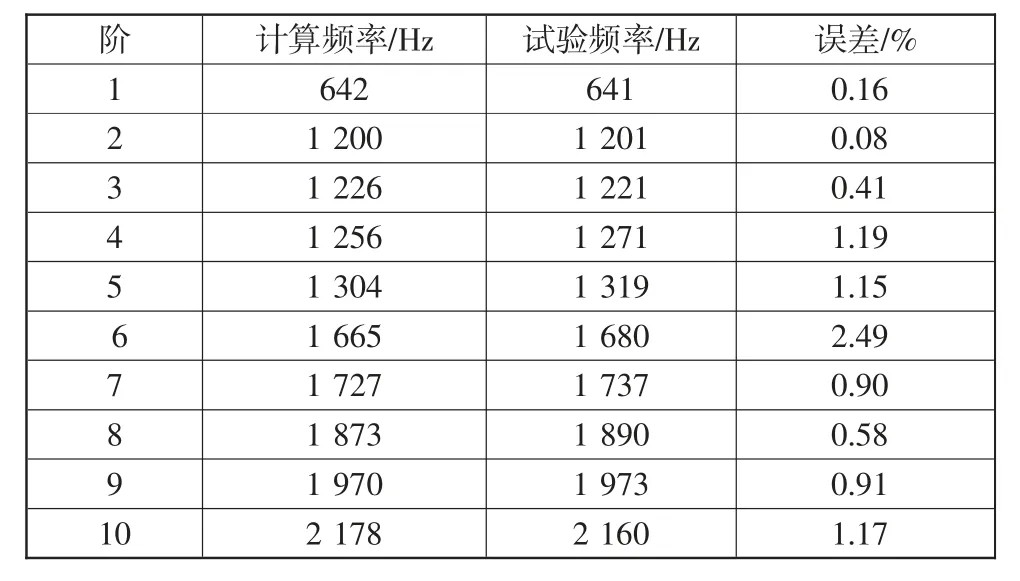

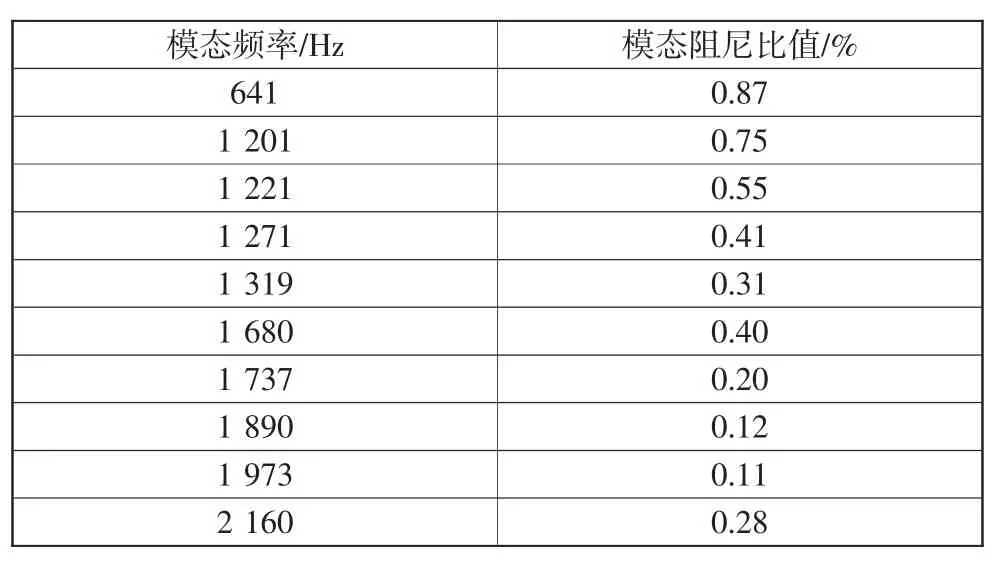

将建立的有限元模型导入到求解器中进行求解,为了保证强迫响应计算的准确性,模态计算截止频率内的模态阶数应大于强迫响应计算截止频率内模态阶数的2 倍。模态计算的截止频率为6 000 Hz,模态阶数为73 阶;强迫响应计算的截止频率为4 000 Hz,模态阶数为34 阶。前10 阶模态频率如表3 所示,主要振型误差小于3%。

表3 自由模态频率

主要模态振型如图7 所示,颜色越深,相对变形量越大。一阶扭振模态频率最低,裙部横向弯曲和裙部呼吸模态频率较低,主轴承盖摆动模态阶数较多,缸筒错动模态频率在2 000 Hz 附近。

图7 模态频率及振型

3.2 缸体表面振动计算和评价方法

将测试获得的阻尼输入到振动计算模型,如表4所示。将大于2 000 Hz 未识别振型的阻尼设置为1%[12-13]。

表4 模态频率及阻尼

根据3 个激励方向计算缸体表面振动响应,设定关注频率范围为300~4 000 Hz,对测得的所有点噪声响应,用公式(6)计算响应点RMS 值,RMS 值小,则噪声辐射低。

选择3 个方向激振,得到的缸体表面振动响应如图8 所示。

图8 激励3 个方向的表面振动加速度

从图8 可以看出,激振力为X 方向时,响应点的RMS 值为40.59 dB;激振力为Y 方向时,响应点的RMS 值为48.11 dB;激振力为Z 方向时,响应点的RMS 值为38.56 dB。在频率为2 500 Hz 以下,Y 向激振得到的振动加速度响应明显高于Z 向激振。振动响应占主导地位的模态是缸体整体扭转模态、整体弯曲振动模态,水套侧壁及裙部对缸体Y 向激振振幅有很大影响,需加强该部位。

4 缸体优化对振动的影响分析

与采用龙门式缸体结构、开式水套、分体式主轴承盖结构的缸体相比,本文所用缸体,裙部横向一阶弯曲振动模态频率、裙部呼吸模态频率以及缸筒错动模态频率相对较低,主轴承盖摆动模态阶数较多[14-16]。根据模态试验和模态计算,采用对缸体裙部进行加筋处理、对水套侧壁进行加强、对主轴承座进行加宽等方法优化本文所用缸体,提高此缸体的刚度,降低振动噪声水平。

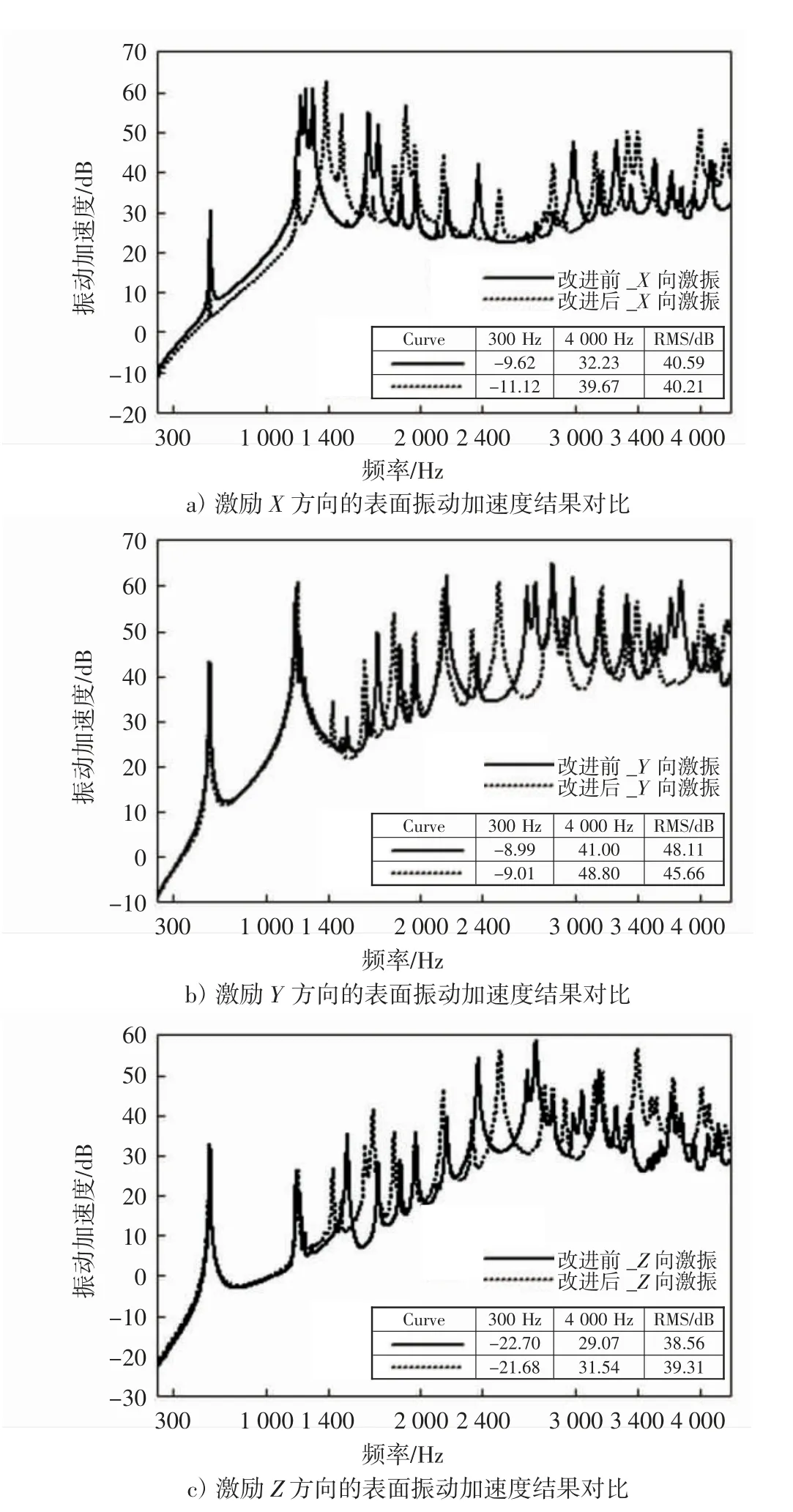

对优化后的缸体,在相同的激励点位置施加相同的载荷,输入相同的模态阻尼比,采集相同的响应点位置,用相同的计算方法和后处理方法进行表面振动加速度计算,然后对优化前后的结果进行对比,如图9 所示。

从图9 可以看出,优化后的缸体,X 方向激振时,响应点的RMS 值由40.59 dB 下降到40.21 dB,降低了0.38 dB;Y 方向激振时,响应点的RMS 值由48.11 dB 下降到45.66 dB,降低了2.45 dB;Z 方向激振时,响应点的RMS 值由38.56 dB 上升到39.31 dB,升高了0.75 dB。3 个方向中,对于缸体振动影响最大的是Y 方向,其激振时,响应点的RMS 值降低了2.45 dB,表明缸体结构优化有效。

图9 激励3 个方向的表面振动加速度结果对比

5 缸体优化结果台架验证

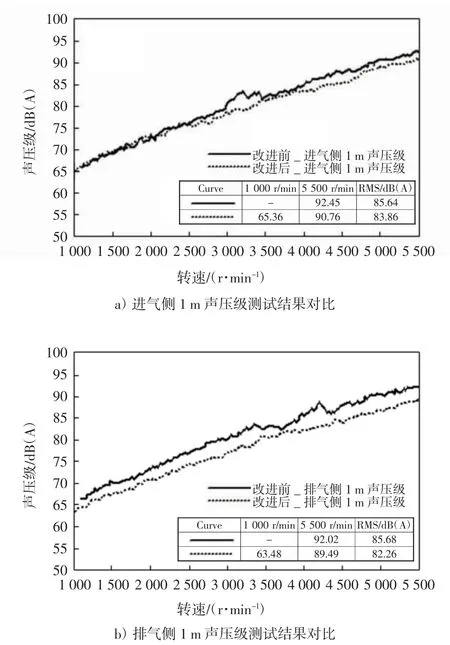

在半消声室内,对发动机进行噪声测试,对比缸体优化前后进气侧和排气侧1 m 位置的噪声变化,如图10 所示,发动机转速由1 000 r/min 加速至5 500 r/min。

从图10 可以看出,优化后的缸体,进气侧噪声的1 m 声压级由85.64 dB(A)下降到83.86 dB(A),降低了1.78 dB(A);排气侧噪声的1 m 声压级由85.68 dB(A)下降到82.26 dB(A),降低了3.42 dB(A)。进、排气侧1 m 噪声总声压级RMS 值降低了2.60 dB(A),表明缸体结构优化后,进、排气侧的噪声均降低。

图10 噪声测试结果对比

6 结论

建立了发动机缸体计算模型,用模态测试验证了缸体模型,计算了4 000 Hz 以内缸体表面振动。结果表明,优化后,发动机缸体的噪声辐射降低。

1)缸体模态计算及测试对比结果表明,模态振型计算与测试结果一致,频率误差低于5%。既保证了模型的精度,又通过模态分析找出了缸体上存在的薄弱区域,并进行优化。

2)建立了缸体表面振动计算和评价方法,包括激励位置、响应点选择原则及数据后处理方法。计算结果为:对于缸体振动影响最大的Y 方向,其激振时,响应点的RMS 值降低了2.45 dB。表明缸体结构优化后,缸体表面振动降低。

3)在半消声室内,测试了整机状态缸体辐射噪声。试验结果表明,缸体结构优化后,由于缸体表面振动降低,进、排气侧1 m 噪声总声压级RMS 值降低了2.60 dB(A)。