喷油器喷油速率对非道路用柴油机燃烧和性能的影响*

2020-05-24朱岩栓韦小泰

朱岩栓 韦小泰, 杨 俊 陈 征

(1-广西玉柴机器股份有限公司工程研究院 广西 玉林 530000 2-湖南大学机械与运载工程学院)

引言

随着农业现代化的发展,非道路用柴油机受到了越来越多的关注。与道路用柴油机相比,非道路用柴油机的净化技术较为落后,排放污染问题更为严重。为此,环境保护部与国家质量监督检验检疫总局联合发布了GB20891-2014 非道路移动机械用柴油机排气污染物排放限值及测量方法(中国第三、四阶段)[1],对非道路用柴油机的各类气体和颗粒排放物作了明确限定。为达到日益严格的排放标准,除了使用后处理装置净化尾气,从源头减少排气污染物的生成量尤为重要。喷油器是柴油机中一个重要的零部件,许多学者对其参数进行了研究。Avinash 等人[2]的研究表明,喷油压力增加,有效热效率(BTE)升高,平均有效压力(BMEP)下降,NOx排放升高,CO 和HC排放下降;喷油时刻提前,BMEP 和BTE 增加,排气温度下降,NOx排放升高,CO 和HC 排放下降。Jerzy等人[3]研究了喷孔直径对柴油机性能的影响。结果表明,增加喷孔直径,燃油的蒸发量减少,燃烧初期的燃烧反应变慢,缸内的温度和压力下降。Kim 等人[4]的研究表明,喷孔的喷射角度较小时,滞燃期更短,燃烧后的气缸压力以及放热率更高,平均指示压力更高,排放更低。Sayin 等人[5]研究发现,喷孔的数量会影响柴油机的有效燃油消耗率(BSFC)以及排放。宋战全等人[6]的研究表明,增加喷油器的启喷压力,能在一定程度上改善柴油机的燃油经济性和降低排放。Boccardo 等人[7]研究了共轨喷油系统的喷油压力从200MPa 升高到300MPa 对非道路欧Ⅴ柴油机性能的影响。结果表明,NOx-Soot 和NOx-颗粒数之间的平衡能得到显著改善。同时,能提高发动机效率,而不会对纳米颗粒的排放产生不利影响。可见,选择合适的喷油器和喷油系统参数,有利于提高非道路用柴油机的性能、降低排放物的生成量。

本文在一台直列四缸非道路用柴油机上分别使用新喷油器与原喷油器进行了台架外特性试验,研究不同喷油器对该非道路用柴油机的燃烧过程、动力性和经济性的影响,并根据试验结果选择性能更好的喷油器进行非道路稳态试验循环(NRSC)试验,检验该非道路用柴油机是否满足中国第四阶段非道路用柴油机排气污染物排放限值要求。

1 试验设备

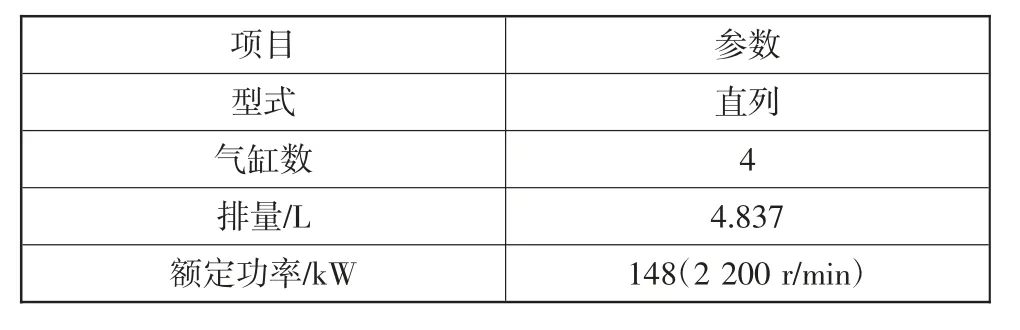

试验所用非道路用柴油机的主要技术参数如表1 所示。

表1 试验柴油机主要技术参数

试验设备包括电力测功机、燃油流量计、燃烧分析仪和排放分析仪等。试验过程中,通过进气空调将进气温度控制在(25±1)℃,通过冷却系统将冷却水出水温度控制在(90±3)℃。

2 试验方法及试验结果分析

2.1 外特性试验

对该非道路用柴油机进行台架外特性试验,研究新喷油器(8 孔)和原喷油器(7 孔)对发动机燃烧过程、动力性和经济性的影响。在试验过程中,测试转速为800~2 200 r/min,转速间隔为100 r/min,待发动机运行稳定后,记录数据。

2.1.1 喷油速率变化

2 种喷油器在各转速的喷油速率变化和喷油持续期变化分别如图1 和图2 所示。

图1 喷油速率的变化

图2 喷油持续期的变化

从图1 和图2 可以看出,在大部分转速下,新喷油器的喷油速率明显高于原喷油器。相对于原喷油器,新喷油器的喷油持续期明显缩短。这说明新喷油器的喷油速度更快,有助于提高油束的动能和油气混合速率。

2.1.2 喷油速率对燃烧过程的影响

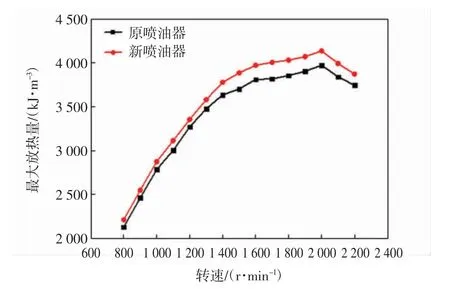

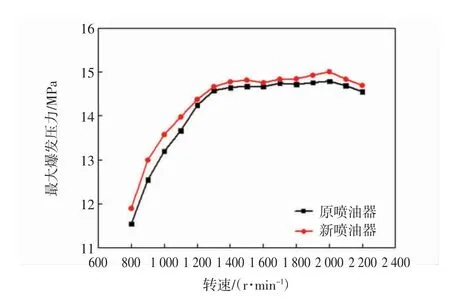

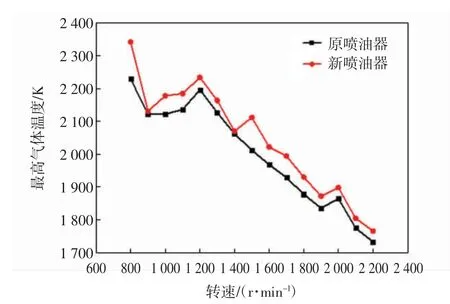

试验柴油机采用不同喷油器时,在外特性工况下的最大放热量、缸内最大爆发压力、最高放热速率和缸内最高气体温度的变化分别如图3、图4、图5、图6 所示。

图3 最大放热量的变化

图4 缸内最大爆发压力的变化

图5 最高放热速率的变化

图6 缸内最高气体温度的变化

从图3 和图4 可以看出,该非道路用柴油机使用新的喷油器后,燃烧最大放热量增加,缸内最大爆发压力相应地增加。从图5 和图6 可以看出,与原喷油器相比,使用新喷油器后,燃料燃烧过程中的放热速率显著升高,缸内最高气体温度也有一定程度的升高。这是因为,使用新喷油器后,喷油速率升高,喷油持续期缩短,有助于提高油束的动能和油气混合速率,使得蒸发雾化效果更好[8],有利于更快地形成均质可燃混合气。此外,喷油持续期缩短,燃料的燃烧反应过程更多地发生在主燃期,后燃燃烧减少[9]。上述原因使得缸内燃料在更短时间内集中放热,缸内气体的最大燃烧压力、最高放热速率和最高温度均升高。

2.1.3 喷油速率对动力性和经济性的影响

试验柴油机在外特性工况下使用新喷油器后转矩的增长率如图7 所示。

图7 使用新喷油器后转矩的增长率

从图7 可以看出,与原喷油器相比,柴油机使用新喷油器后,在外特性工况的转矩均有不同程度的增加,意味着使用新喷油器能提高柴油机的动力性。这是因为,使用喷油速率更高的新喷油器后,喷油量和放热量增大,喷油持续期缩短,燃烧持续期缩短[10],燃烧放热更为集中,最大爆发压力增加,使得活塞在膨胀做功过程中对外输出更多的功,故发动机的动力性增强。

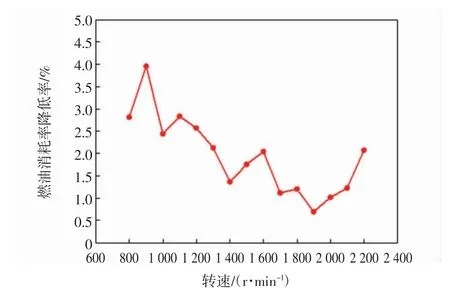

有效燃油消耗率(BSFC)是衡量发动机燃油经济性的一个重要指标。试验发动机使用新喷油器进行外特性试验时BSFC 的降低率如图8 所示。

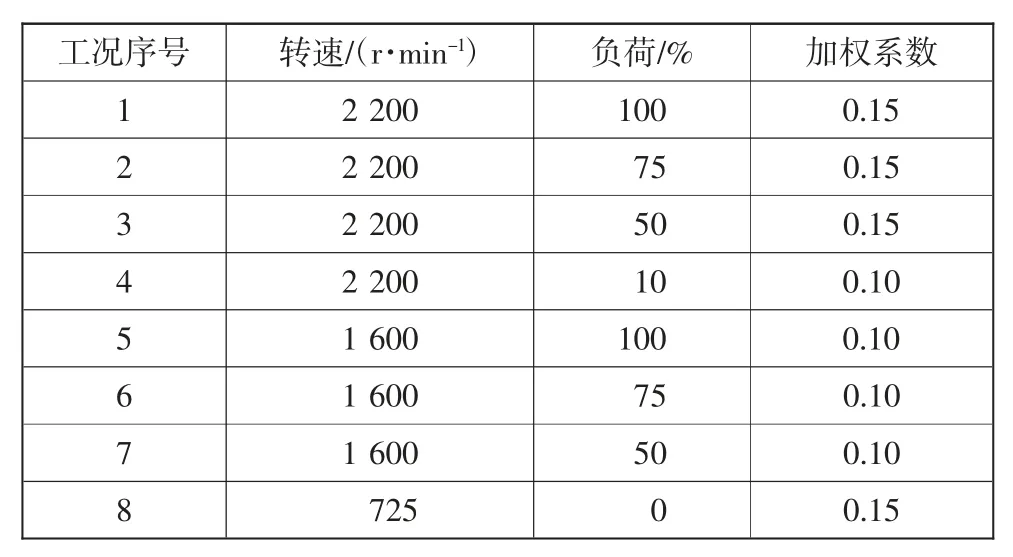

表2 NRSC 试验工况点

图8 使用新喷油器后有效燃油消耗率的降低率

表3 NRSC 试验中8 个循环工况的排放

从图8 可以看出,与使用原喷油器相比,发动机使用新喷油器后,发动机的BSFC 降低,燃油经济性提高。这是因为,新喷油器的喷油速率快,喷油持续期短,提高了油束的动能和油气混合速率,有利于燃烧放热过程。其次,使用新喷油器后,发动机的缸内最大爆发压力增加,更高的压力推动活塞在膨胀做功行程中能对外输出更多的有用功。此外,使用新喷油器后,更大部分燃料的燃烧过程发生在主燃期,有助于热效率的提高[11]。上述原因综合作用,降低了试验非道路用柴油机的有效燃油消耗率,提高了燃油经济性。

2.2 稳态试验循环(NRSC)

为了验证该非道路用柴油机使用新喷油器后的排放性能,按照GB20891-2014 非道路移动机械用柴油机排气污染物排放限值及测量方法(中国第三、四阶段)要求,在台架上对该非道路用柴油机开展了稳态试验。根据要求,选择如表2 所示的8 工况进行循环试验。

试验柴油机在NRSC 试验中8 个工况的CO、HC、NOx排放以及颗粒数测量结果如表3 所示。

根据GB20891-2014 非道路移动机械用柴油机排气污染物排放限值及测量方法(中国第三、四阶段)要求,CO 排放测量采用不分光红外线吸收型分析仪(NDIR)测量,HC 排放采用加热型氢火焰离子化分析仪(HFID)测量,NOx排放采用带NO2/NO 转化器的化学发光检测器(CLD)测量,颗粒数排放采用颗粒计数器测量。对8 个循环工况的各类排放进行加权转换计算(除颗粒物PM 质量采用单滤纸取样微克天平称重外),得到该试验循环非道路用柴油机的NRSC 加权总排放,如表4 所示。

表4 NRSC 加权总排放 g/(kW·h)

从表4 可以看出,试验柴油机各类排放物的加权总排放均小于中国第四阶段非道路用柴油机排气污染物排放限值。表明使用新喷油器的柴油机能满足中国第四阶段非道路用柴油机排气污染物排放限值标准。

3 结论

本文对某非道路用柴油机进行台架外特性试验,研究了该非道路用柴油机使用原喷油器与新喷油器后对其燃烧过程、动力性和经济性的影响。根据试验结果,选择性能表现更好的喷油器进行非道路稳态试验循环(NRSC),检验该非道路用柴油机是否满足中国第四阶段非道路用柴油排气污染物排放限值标准,结论如下:

1)与原喷油器相比,新喷油器的喷油速率升高,喷油持续期明显缩短。

2)使用新喷油器后,燃料燃烧的最大放热量增加,缸内最大爆发压力和最高气体温度升高,燃烧放热速度加快。

3)使用新喷油器后,该非道路用柴油机的转矩增加,有效燃油消耗率下降。

4)使用新喷油器后,该非道路用柴油机在NRSC试验循环中的CO、HC、NOx和PM 的加权排放量均低于中国第四阶段非道路用柴油机排气污染物排放限值。