常减压蒸馏电脱盐切水换热器腐蚀原因分析

2020-05-23李松

李松

【摘 要】针对常减压蒸馏装置电脱盐切水换热器腐蚀泄漏问题,通过对工艺介质、工艺流程、腐蚀形貌及腐蚀产物垢样的分析,判断出电脱盐切水换热器管束腐蚀内漏的直接及主要原因,提出继续采用涂层与牺牲阳极联合保护的防腐方案,同时改善工艺流程及循环水中Cl-、SO42-环境,从而改善电脱盐切水换热器的腐蚀问题。

1.蒸馏电脱盐切水换热器E-7/1,2腐蚀问题描述

2020年3月13日,公司循环水厂循环水颜色变黑,经厂内相关单位排查确认为蒸馏车间电脱盐切水换热器E-7/1,2管束泄漏。蒸馏车间电脱盐切水换热器E-7/1,2,型号FB700-1.0-130-6/25-2I,为2台换热器串联使用。2016年车间大检修时此台换热器常规检修,未发生泄漏。2018年8月又更新此台换热器管束,材质为10钢+内外涂层+牺牲阳极保护,涂层采用硅醛防腐涂层,总厚度为320+30μm。随后将该台水冷器切出系统,清洗打压过程中发现E-7/1管束未发生泄漏,E-7/2堵管41根。管壁外涂层大面积脱落,管壁内涂层鼓泡与脱落并存。管束本体较为光滑,与折流板交界处管束外侧及附近存在不同程度的坑蚀,同时管箱内高性能合金阳极腐蚀较为严重,阳极块上分布深浅不一的腐蚀坑。

2.蒸馏车间电脱盐切水换热器E-7/1,2工艺流程

蒸馏车间加工原油为辽河油、达尔原油等混合原油,原油酸值及硫含量较高,加之原油中添加剂含量较多且复杂,使得原油电脱盐破乳化效果不理想,电脱盐切水中胶质及油泥中盐含量较高。随着硫含量及氯离子含量的增加,电脱盐切水水质变差,当装置外来净化水、循环水水质中易腐蚀离子和化合物的成分有也不同程度增加的同时,使得通过循环水/冷媒水换热的水冷器在流速较慢且一定温度下极易在换热管壁上堆积结垢,导致垢下腐蚀,尤其Cl-具有极强的穿透力,极易形成点蚀后继而造成管束腐蚀穿孔。

装置内电脱盐切水换热流程如下:

电脱盐罐→E-7/3,4(与净化水换热)→E-7/1,2(与循环水换热)→污水厂

3.腐蚀原因分析

3.1灼烧碱量分析

通过对E-7/2管程垢样灼烧碱量分析结果表明,550℃灼烧碱量主要包括有机物和生物粘泥,管程占比为93.43%远高于壳程36.69%,表明管程中油泥较多。分析原因与电脱盐切水含油有关。950℃灼烧碱量主要包括CaCO3和MgCO3,壳程占比10.03%远高于管程0.34%,表明壳程结垢较多,分析原因来自循环水。

3.2电脱盐切水含油及高温湿热对涂层的影响

從蒸馏车间电脱盐切水外观来看,切水呈黑色,上面有一层浮油,水层油泥混杂。可查阅为数不多的几次分析数据中含油量最高达1600 mg/L。电脱盐切水换热器E-7/1,2管程操作温度较高>100℃,内壁涂层所处切水环境高温湿热且含有少量污油,高温会加速涂层老化、发软,同时含油切水对涂层有渗透作用,使涂层发生膨胀,降低了涂层和管束基体的附着力,从而产生鼓泡现象。涂层鼓泡至一定程度后,在电脱盐反冲洗过程中,鼓泡涂层不断受到反冲洗带来的冲击力,导致鼓泡涂层破裂、脱落。

管束外壁涂层大面积脱落可能与涂层附着力欠佳或管束外壁涂装过程中除锈不彻底有关。

3.3电脱盐反冲洗对涂层的影响

电脱盐反冲洗时,切水先经E-7/2,切水量由15t/h变为40t/h,流量突增导致管束振动幅度增大,管束外侧与折流板交叉处产生碰撞,此部位涂层率先失效,发生缝隙腐蚀(图3)。随着缝隙腐蚀的不断发展,Cl-不断向缝隙内迁移,缝隙内金属处于活化态,缝隙外金属处于钝化态,两者构成大阴极(覆盖涂层管束)-小阳极(失去涂层管束)电偶电池,导致缝隙内金属表面发生严重腐蚀,蚀坑不断扩大,直至穿孔。

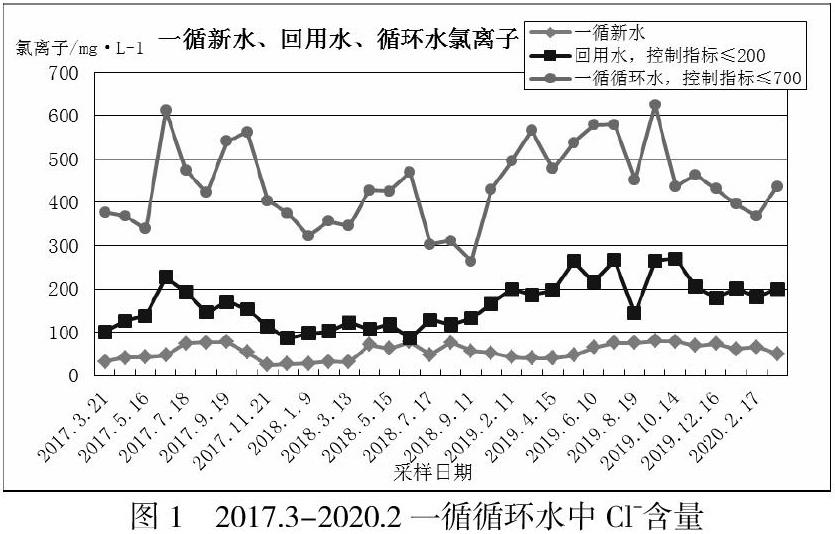

3.4循环水中Cl-、SO42-的腐蚀作用

从图1可见,2017年3月-2020年2月一循循环水Cl-≤700 mg/L满足控制指标要求,均值为440.3mg/L,最大值为624.2mg/L,最小值为263.4mg/L。由于Cl-具有极强的穿透性,腐蚀由管束外壁产生,向管束内壁发展,腐蚀形态为点蚀和均匀腐蚀。穿孔的主要原因是垢下腐蚀造成局部Cl-浓缩形成点蚀,最终导致管壁减薄至穿孔。

2017年3月-2020年2月一循循环水SO42-含量均值为246.5mg/L,最大值为320.4mg/L,最小值为115.8mg/L。循环水中的SO42-可与Ca2+生成CaSO4,沉积在管束外壁,在循环水中微生物的作用下,产生垢下腐蚀。

4结论和建议

由以上化验数据分析可知,随着加工原油酸值及硫含量的增加,加之循环水水质的恶化,是造成常减压蒸馏电脱盐切水换热器腐蚀内漏的直接原因,同时循环水流速及换热温度调节的滞后也是加速换热器腐蚀内漏的主要原因。

其一,换热器管束涂层质量或涂装工艺除锈过程中存在缺陷,使得换热管束在长期冲刷过程及浸泡过程中造成管束涂层老化、泡胀,最终破裂脱落。

其二,电脱盐切水含油,形成高温湿热油泥环境加速了涂层的失效。

其三,循环水中Cl-、SO42-离子的增加,含盐量的不断增加,造成在换热管内壁形成点蚀,导致管壁腐蚀减薄直至腐蚀穿孔,形成的盐类沉积在管束外壁上,造成垢下腐蚀。

综上,根据加工原油性质及对现阶段腐蚀环境的分析,在更换管束上仍采用10钢+内外涂层管束,但日后将取消反冲洗,从而控制切水流量的大幅度波动,以消减管束振动强度和幅度,避免管束涂层因长期振动冲刷而脱落。其次,在工艺方面,尝试从原油破乳剂选型及破乳剂工艺流程上改变,同时查找厂内净化水含油方面的原因,争取解决电脱盐切水含油问题,从而改善电脱盐切水油泥环境,减缓换热器管束的腐蚀。

参考文献:

[1]杨启明 工业设备腐蚀与防护.北京:石油工业出版社,2001

[2]叶康明 金属腐蚀与防护概论.北京:高等教育出版社,2006

[3]刘宏波等 Cl2、SO4对油气管道内腐蚀影响机制.油气储运,2007

[4]敬和民等 环烷酸腐蚀及其控制.石油化工腐蚀与防护,1999

[5]李启中 金属电化学保护.北京:中国电力出版社,1997

[6]毕毅等译 涂层剥落影响阴极保护及其管道风险评估.国外油田工程,1997

(作者单位:锦西石化分公司蒸馏车间)