完善洗净山羊绒质量管理的探究

2020-05-23王海霞

王 和,王海霞

(宁夏中银绒业股份有限公司,宁夏 银川 750400)

山羊绒的初加工是将山羊绒原绒通过分选、水洗、分梳加工后,将原绒中的土杂、羊汗、草刺、粗毛等去除, 提取出优质的分梳山羊绒, 以供纺纱加工使用[1]。作为分梳加工的前道工序,原绒水洗加工后的洗净绒质量对分梳加工具有重要的影响。当前对洗净山羊绒还未形成全面的质量管理体系,对其质量的评价比较单一,除了与议价相关的技术指标外,其他对分梳加工技术、山羊绒质量指标有影响的部分指标如白度、蓬松度、毡并率等还没有以量化的形式纳入到质量管理体系中,对部分质量指标判定还停留在依靠检验人员经验的基础上。洗净山羊绒质量管理体系不完善是影响山羊绒分梳加工业上规模、上档次的重要因素之一。本文分析研究洗净山羊绒白度、蓬松度、毡并率及非动物纤维含量4项指标对分梳加工产品质量的影响,阐述在洗净山羊绒质量管理中引入这些指标的必要性。

1 洗净山羊绒的品质指标

为了规范和提高山羊绒质量, 我国制定了GB 18267—2013《山羊绒》,其中对于洗净山羊绒,仅规定平均直径、平均长度、净绒率3项技术指标作为考核指标。通常情况下,企业在考核洗净山羊绒产品质量时,除了上述3项指标外,还要考核含油率、含杂率、回潮率3项指标,而对于白度、蓬松度、毡并率、非动物纤维含量等指标则不作考核,仅凭感官经验做出判断,本文以量化形式分析该4项指标对分梳山羊绒质量的影响。

1.1 白 度

山羊绒纤维白度直接影响最终产品的质量和光泽。分梳山羊绒颜色不同, 纤维的色泽、亮度、鲜艳度、使用价值也不同, 从而对最终产品的颜色、光泽和价格影响很大[2]。洗净山羊绒白度对分梳山羊绒白度有直接影响。

山羊绒原绒中含有大量土杂、羊汗、羊毛脂等杂质,水洗加工的作用是要将这些杂质尽可能的去除干净,杂质的残存量影响洗净山羊绒的白度。同时,在洗涤过程中,水洗工艺的喂入量、开松程度、洗剂品种、换水程度等参数会影响杂质的残存量,洗涤温度以及烘干温度又会影响纤维的损伤程度,不适宜的洗涤温度和烘干温度会使纤维发黄、发暗、失去光泽[3]。因此白度指标除反映洗净山羊绒的洁净程度,一定程度上也反映了水洗生产加工工艺对山羊绒纤维的损伤程度。白度值越高,则洗净山羊绒的洁净程度越高,水洗工艺对山羊绒纤维的损伤也越小,纤维的光泽、弹性等性能也越好。

通常情况下,水洗后的国产洗净白山羊绒的白度在60%~63%之间,有极少数产地的国产白原绒经水洗加工后白度可达65%左右。有些作坊式的工厂水洗工艺不采用水洗机,而采用在水槽中由人工水洗的方式,土杂、油汗、洗涤剂的残存量过高,白度在55%以下,且分梳车间空气中的粉尘大,不利于清洁生产。

对于青、紫山羊绒虽然经过了分选加工的分离,但青绒中仍然含有一定量的紫绒,紫绒中也仍然含有一定量的青绒,在洗净绒中青紫绒含量不同对白度的影响明显,因此对青紫洗净绒进行白度的检测没有实际意义。

1.2 蓬松度

1.2.1 蓬松度的概念

目前国内对纤维蓬松度的测试未见相应标准。通常定义的蓬松度为一定质量的羊毛在规定压力下的空间填充能力,其反映了羊毛的抗压缩能力,是影响纤维集合体保暖性能的重要因素[4],常以此来定义羊毛的蓬松度。羊毛的蓬松度是羊毛纤维集合体中纤维之间相互作用而表现出来的一种性能,对于单根羊毛纤维没有任何意义[5],它是羊毛纤维在自然状态下的一种性能体现。

本文将洗净山羊绒的蓬松度以山羊绒纤维被挤压以后的回弹程度来间接反映。蓬松度越大,说明洗净山羊绒的回弹程度越大,其弹性越好,水洗加工过程中对山羊绒纤维的损伤也越小。

1.2.2 蓬松度测试

1.2.2.1 实验条件

实验在温度(20±2) ℃,相对湿度65%±5%的恒温恒湿实验室中进行。

1.2.2.2 检验频次

对每个批次的原绒在生产过程的开始阶段、中间阶段、了批阶段对洗净绒蓬松度分别进行3次检验。

1.2.2.3 抽 样

对同一批次的洗净绒进行抽样,采取逐包抽样的方法,在每包中心抽取,试样总质量不少于5 kg。

1.2.2.4 缩 样

将抽取的样品进行充分混合,考虑到生产过程中部分洗净绒的毡并块并没有烘干,还含有大量水分,在混合过程中应将这些含有大量水分的毡并块分拣出去。采取多点抽样方法,制备3份试样,每份试样质量控制在200~250 g。

1.2.2.5 实验方法

将待测样品撕开、撕匀,均匀放置于2 500 mL容积的塑料烧杯中,保证样品绒面的平整性。将负载(总质量500 g)平放在待测样品之上压制10 min后缓慢撤离,使被测样品自然回弹至平衡,回弹时间为60 min。

蓬松度按下式计算:

式中:H1为压制10 min后试样的高度,cm;H2为试样自然回弹60 min后的高度,cm。

以3份试样蓬松度的平均值为最终结果。一般洗净加工后的国产白山羊绒蓬松度在33%以上。

1.3 毡并率

由于山羊绒表面存在鳞片,在洗涤过程中,定向排列的鳞片受到摩擦力导致纤维之间发生位移,产生毡缩[6],从而形成毡并。洗净山羊绒毡并率过高的影响因素主要包括:水洗工艺喂入量过大、原绒开松不良、水温过高、耙齿不良或位置不当,造成羊绒与槽底摩擦、洗涤时间过长、压辊压力过大或者保速装置失灵等[7]。

分梳工序的目的是去粗、去杂。但通过开松、梳理使纤维团充分松散是去粗去杂的必要条件,将山羊绒纤维与粗毛纤维梳理成单根状态,然后再进行有效的分离[8-9]。洗净山羊绒中的毡并块对分梳加工的影响主要集中在梳理阶段,当分梳机梳理元件的针布刺入毡并块后,带动纤维进行分离时,由于纤维之间相互纠缠不能分离、拉直,纤维被强行切断或者拉断,形成损伤。 因此,洗净山羊绒的毡并率对分梳加工过程中纤维的长度损伤有直接的影响。

因洗净山羊绒沿长度方向含有大量粗且硬直几乎没有卷曲的粗毛纤维[10],使得洗净山羊绒的毡并率较低,正常生产工艺下,一般在2.0%以下。尽管这种较低的毡并率对分梳过程纤维的长度损伤影响较小,但不适宜的水洗生产工艺会加大洗净山羊绒的毡并,或者使洗净山羊绒的松散程度不够,对分梳过程纤维长度损伤的影响仍不可忽视。

1.4 非动物纤维含量

山羊绒中含有的非动物纤维与山羊绒纤维的染色性能不同,易在染色后的山羊绒制品表面形成染色疵点,山羊绒中非动物纤维含量是分梳山羊绒的一个重要指标。

非动物纤维大多是在山羊绒原绒采集、包装、运输、储存过程中掺入的,主要来源于山羊绒原绒包装袋用的聚乙烯、聚丙烯编织条(简称PP物质),编织袋破损后编织条混入到原绒中,经分梳设备的针布不断梳理后变成几根、甚至是几十根。因其长度相对较长、细度相对较粗、难以上色,会导致山羊绒制品表面染色疵点明显,近年来越来越受到分梳山羊绒用户的重视,一些客户已经将PP物质(长度在5 mm以上)含量作为一个单独的质量指标在合同中提出。

在生产实践中对洗净山羊绒和分梳山羊绒中PP含量进行检测,结果显示:当洗净山羊绒中PP物质含量为1根/kg山羊绒,分梳加工后的山羊绒中PP物质含量会达到每千克几十根甚至上百根,甚至会出现在洗净山羊绒中未检测出PP 物质,但分梳山羊绒中PP物质含量超标的现象。原因在于分选、水洗加工对原绒的开松混合程度相对分梳加工要低的多,存在混合不均匀的现象,采样存在较大的偏差。另外,即使洗净山羊绒中的PP物质数量不多,但在后道分梳加工中经分梳设备针布反复梳理,较宽、较长的PP物质被撕扯得更细、更短,其数量可能呈几何级数增长。采用同一种检验方法对同一批次洗净山羊绒及分梳山羊绒中的PP物质含量进行检验,二者的检验结果之间没有一定的关联性,因此对洗净山羊绒PP物质含量的检验结果不能作为后道分梳生产原料的接收标准,对于指导分梳生产没有太大的意义。

采用量化的方式对洗净山羊绒中非动物纤维尤其是其中的PP物质含量进行检验和控制在当前条件下还存在较大的难度。解决的重点是要加强原绒的分选,同时经洗涤后,原绒中的山羊绒、粗毛、绵羊毛等各类动物纤维及植物纤维、化学纤维等非动物纤维变得清晰、易于辨认,此时对洗净山羊绒再增加一次分选,即洗净绒复选工序,对于减少分梳山羊绒中非动物纤维含量是十分必要的。

2 洗净山羊绒质量对分梳生产的影响

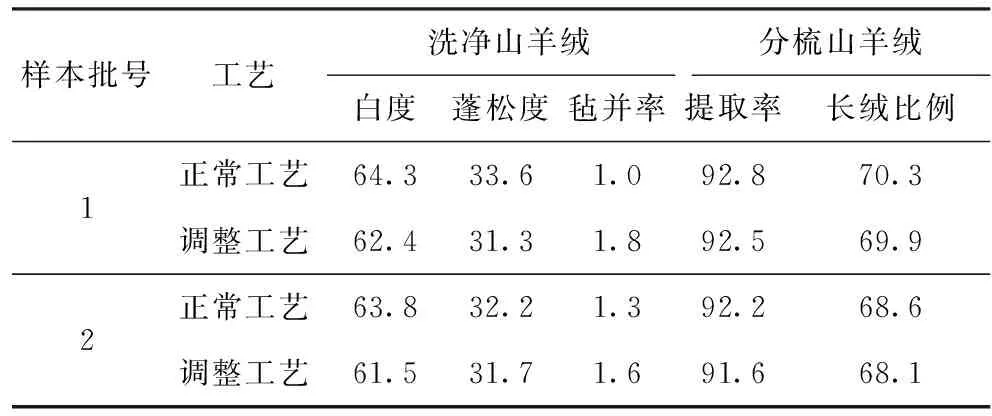

为了验证洗净山羊绒白度、蓬松度、毡并率3项指标对分梳生产山羊绒长度损伤程度的影响,选择2批在线生产的国产白山羊绒原绒的头路绒,对在不同水洗工艺条件下洗净山羊绒的产品质量以及对分梳生产的影响进行跟踪分析。将每批分选后的原绒分为2份,一份采用正常水洗工艺,另一份采用调整的水洗工艺。相对于正常水洗工艺,调整水洗工艺的参数为:喂入量增加到300 kg/h;第1、2、3洗涤槽的水温均提高3 ℃;烘干温度从80 ℃提高至105 ℃;压辊压力适当加大,其他参数不变。分梳加工采用相同加工工艺并严格结批。水洗工艺对分梳山羊绒质量的影响见表1。

表1 水洗工艺对分梳山羊绒质量的影响 %

由表1可以看出,采用调整工艺水洗,由于喂入量、洗涤槽水温、烘干温度、压辊压力过高,洗净山羊绒白度、蓬松度下降,毡并率增高,导致分梳生产提取率以及36 mm以上长绒比例下降,因此对纤维长度损伤加大。

3 结 论

①山羊绒纤维的长度损伤程度是衡量企业分梳加工技术水平的关键技术指标之一,洗净山羊绒产品的质量对分梳加工过程纤维的长度损伤具有重要的影响。洗净山羊绒的白度、蓬松度、毡并率在一定程度上反映了水洗生产加工工艺对山羊绒纤维的损伤程度,加大了后道分梳加工纤维的长度损伤。为全面地反映山羊绒原绒的水洗生产加工工艺及质量水平,应将这3项指标纳入到洗净山羊绒加工过程的质量管理体系中,并综合这些指标的影响,优化水洗生产工艺参数,不断提高水洗生产加工的工艺技术水平,促进分梳产品质量、经济效益的提高。

②在当前条件下对非动物纤维含量的控制重点应该在山羊绒原绒的分选阶段,加强原绒分选、选后绒的产品质量检验、增加洗净山羊绒复选工序是降低非动物纤维含量的必要手段。