废弃苎麻纤维吸声复合材料的制备及其性能分析

2020-05-23吕丽华田媛媛李洪伟

吕丽华,田媛媛,李洪伟

(大连工业大学 纺织与材料工程学院,辽宁 大连 116034)

中国麻纤维产量处于领先地位,据农业部门估计,过去10年麻纤维的年均产量在9万t以上,其中约50%~60%的麻纤维为废弃麻纤维,在分离过程中被焚烧或倾倒在露天场地[1],既对环境造成了严重的污染,也是对资源的浪费。

RAUT 等[2]将废弃麻纤维用于建筑砖块的制造,并且通过实验测试证明了这种砖块性能优异、轻质高强、导热率低,抗压强度高、生产成本低,且经济价值高,有非常好的发展前景。MARIJA等[3]将废弃短麻纤维进行碳化制备重金属吸附剂,并且通过实验测量得到由废弃大麻纤维制得的吸附剂效果最好。苗立荣等[4]将苎麻纤维作为增强材料添加到高密度聚乙烯中制得复合材料,并且通过实验证明苎麻纤维的加入能有效提升复合材料的刚度和热稳定性,增大了材料的应用范围。陈宣东等[5]介绍了剑麻纤维在水泥基复合材料中应用,表明在水泥基材料中掺入少量的剑麻纤维可以提升其抗拉性能和韧性。皮超雄[6]以环氧硅油改性苎麻纤维为增强材料,与聚丙烯通过挤出注塑复合成型为复合材料,并通过实验证明改性苎麻纤维的加入提高了材料的力学与阻尼性能。ABDUL等[7-8]将大麻纤维应用于苯并噁嗪复合材料,并探讨了大麻纤维的处理方式对该新型复合材料物理性能的影响。杨明等[9]用硅烷偶联剂对剑麻纤维表面进行处理,使表面处理后的麻纤维复合材料的力学性能和热稳定性均有明显提升。这些为麻纤维作为增强材料,制备复合材料提供了基础研究支撑。吕丽华等[10]用废弃麻纤维作增强材料,废弃聚氨酯作基体材料,并添加铁粉来制备复合材料,重点研究了材料的隔声性能。麻纤维间有空隙,单纤维中有细胞腔,呈多孔结构,是良好的热绝缘体和吸声材料,为废弃麻纤维制备吸声复合材料提供了新的思路。废弃麻纤维吸声复合材料的吸声机制及吸声性能还需进一步探究。

为提高废弃苎麻纤维的利用率,本文以废弃苎麻纤维为增强材料、乙烯-醋酸乙烯共聚物(EVA)为基体材料,通过热压法制备废弃苎麻纤维/EVA吸声复合材料,其具有成本低、吸声系数高、频带宽的特点。

1 实 验

1.1 实验原料

废弃苎麻纤维(南通元隆麻纺织有限公司),纤维平均长度5~15 mm;EVA(苏州亿富塑化有限公司),白色粉末状(15目),熔点77 ℃。

1.2 实验仪器

QLB-50D/Q型MN压力成型机(江苏无锡中凯橡塑机械有限公司),SW477/SW422型吸声测试系统(北京声望公司),电热鼓风箱(大连实验设备厂),高温箱式电阻炉(天津天有利科技有限公司)。

1.3 废弃苎麻纤维/EVA吸声复合材料的制备

废弃苎麻纤维/EVA吸声复合材料制备工艺流程见图1。

图1 废弃苎麻纤维/EVA吸声复合材料制备工艺流程

1.4 测试指标

按照GB/T18696.2—2002《声学 阻抗管中吸声系数和声阻抗的测量 第2部分:传递函数法》和GB/T 18696.1—2004 《声学 阻抗管中吸声系数和声阻抗的测量 第1部分:驻波比法》,采用传递函数法测试材料的吸声性能,所测频率范围80~6 300 Hz,大气温度24 ℃,相对湿度65%,声速345.6 m/s,空气特征阻抗为409.78 Pas/m。

2 结果与讨论

2.1 热压温度对材料吸声性能的影响

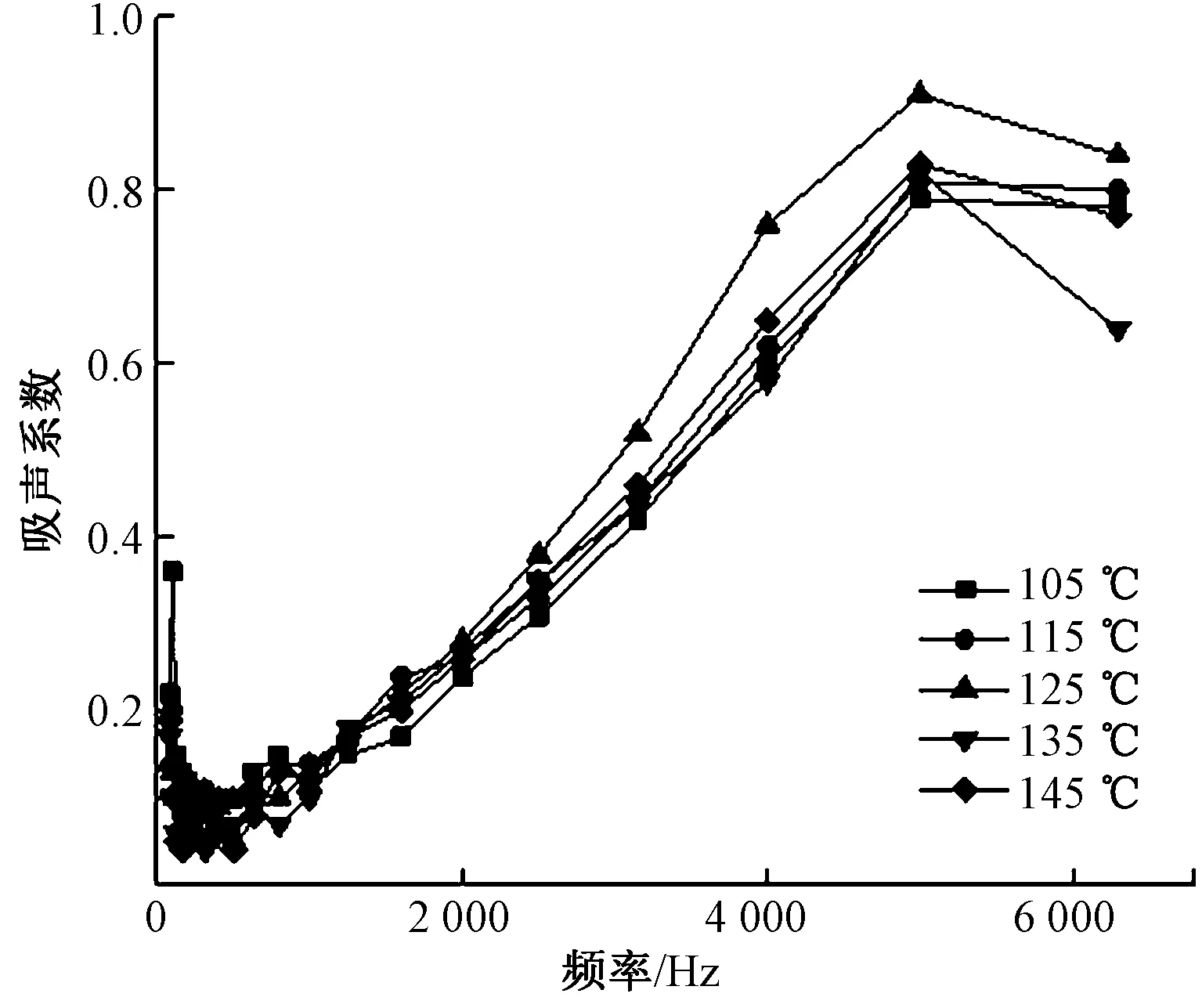

为研究热压温度对废弃苎麻纤维/EVA吸声复合材料吸声性能的影响,在热压压力8 MPa、热压时间25 min、苎麻纤维质量分数45%、材料密度0.204 g/cm3、材料厚度10 mm、后空气层厚度0 mm的条件下,热压温度分别取105、115、 125、 135、145 ℃,制备废弃苎麻纤维/EVA吸声复合材料,并对其吸声系数进行测量。热压温度对复合材料吸声系数的影响见图2。

图2 热压温度对复合材料吸声系数的影响

由图2可知,不同热压温度下制得复合材料的吸声性能存在差异。在低频段,所有复合材料吸声系数在0.15~0.20的范围之间,吸声系数小于0.2,几乎不具备吸声性能;在1 600~5 000 Hz的中高频段,复合材料吸声系数大于0.2,并随着频率的升高而增大,符合多孔类吸声材料的吸声特性。并在该频段内,随着热压温度的升高,样品的吸声系数有明显变化,即先升高再降低,这是因为EVA完全软化熔融增加了吸声复合材料之间的黏结牢度,导致材料之间形成较为稳定的孔隙结构,但当热压温度继续升高,会使EVA的黏结特性遭到破坏。在热压温度为125 ℃时, 复合材料取得最佳的吸声系数曲线,最大吸声系数可达0.9以上。

2.2 热压压力对材料吸声性能的影响

为研究热压压力对废弃苎麻纤维/EVA吸声复合材料吸声性能的影响,在热压温度125 ℃、热压时间25 min、苎麻纤维质量分数45%、材料密度 0.204 g/cm3、材料厚度10 mm、后空气层厚度0 mm的条件下,热压压力分别取4、6、8、10、12 MPa,制备废弃苎麻纤维/EVA吸声复合材料,并对其吸声系数进行测量。热压压力对复合材料吸声系数的影响见图3。

图3 热压压力对复合材料吸声系数的影响

由图3可以看出,热压压力会对复合材料吸声性能造成影响。复合材料吸声系数随着频率的升高而增大,在中高频段,复合材料的吸声系数随着热压压力的增大先升高后减小,其原因可能是合适的热压压力能使EVA在材料内扩散的更均匀,热压压力过小,材料内部的熔融EVA受到外界挤压力过小,无法顺利地在苎麻纤维内部进行扩散,影响复合材料内部孔隙的形成与均匀分布,孔隙之间无法连通,材料有效孔隙率下降,影响材料对声能的损耗吸收,降低材料的吸声性能;热压压力过大,苎麻纤维被压实的更紧,EVA扩散时受到的阻力增大,无法均匀的分布在材料内部,影响复合材料有效孔隙的形成,同时过大的热压压力会破坏苎麻纤维自身结构,降低其对声能的损耗作用,使复合材料吸声性能下降。

2.3 废弃苎麻纤维质量分数对材料吸声性能的影响

为研究废弃苎麻纤维质量分数对废弃苎麻纤维/EVA吸声复合材料吸声性能的影响,在热压温度125 ℃、热压压力8 MPa、热压时间25 min、材料密度0.204 g/cm3、材料厚度10 mm、后空气层厚度为0 mm的条件下,苎麻纤维质量分数分别取25%、35%、45%、55%、65%,制备废弃苎麻纤维/EVA吸声复合材料,并对其吸声系数进行测量。废弃苎麻纤维质量分数对复合材料吸声系数的影响见图4。可以看出,废弃苎麻纤维质量分数对复合材料吸声性能有较明显的影响。吸声系数随着频率的升高而快速增大,但随着苎麻纤维质量分数的提高,复合材料吸声系数先升后降,其原因可能是当苎麻纤维含量较低时,同体积下材料内部形成的孔隙数量减少,对入射声波的摩擦作用减小,同时EVA含量过高,影响材料内部孔隙互相连通,降低材料有效孔隙率,对声能损耗作用降低,材料吸声性能下降;当苎麻纤维含量较高时,EVA含量下降,材料内部结合度较差,无法形成互相连通的孔隙通道,有效孔隙率下降,声波在材料内部传播时受到的摩擦作用减弱,材料吸声性能下降,并且苎麻纤维含量过高,使复合材料成型困难,成型效果差,也会降低材料吸声性能。

图4 废弃苎麻纤维质量分数对复合材料吸声系数的影响

2.4 材料密度对其吸声性能的影响

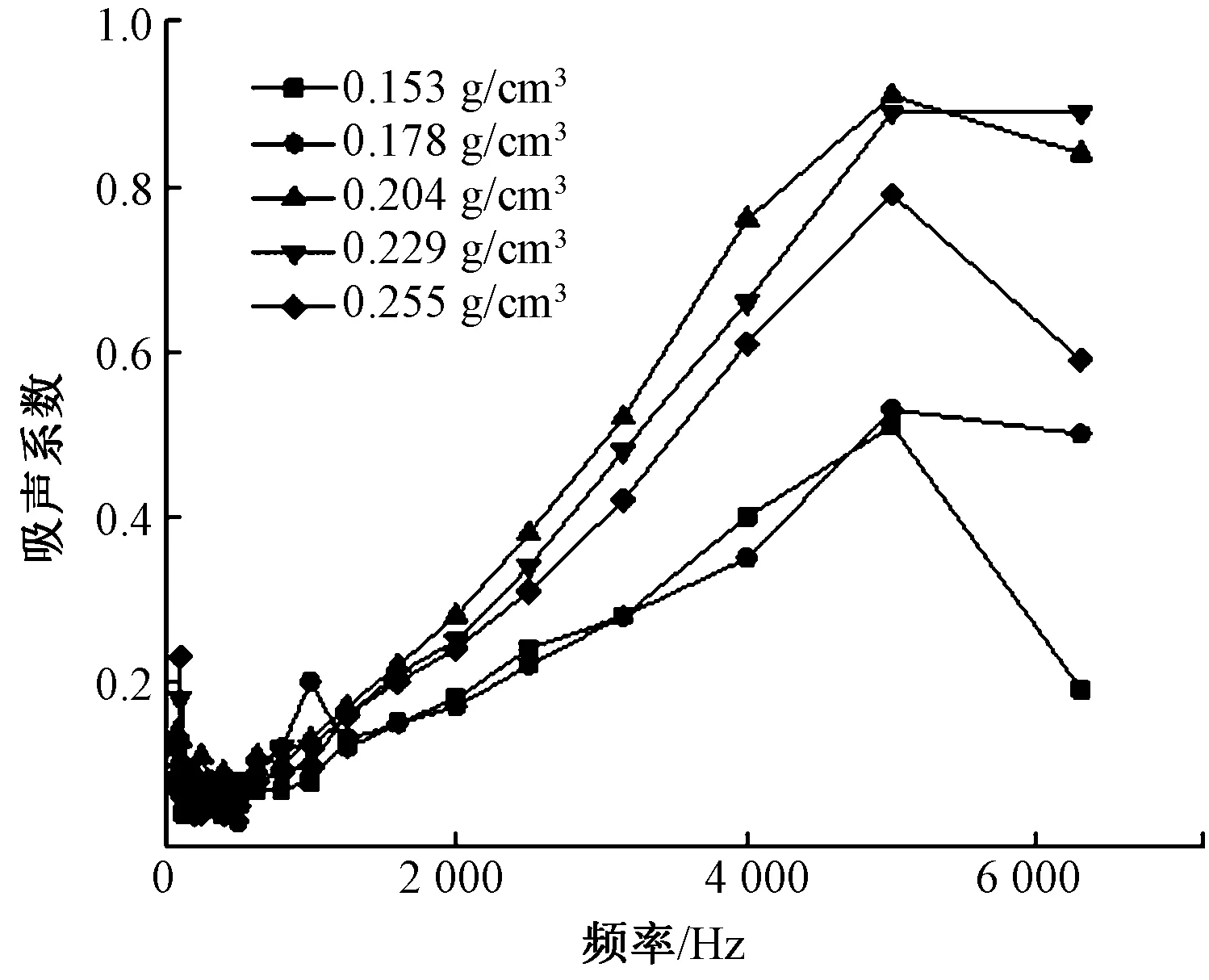

为研究废弃苎麻纤维/EVA吸声复合材料密度对其吸声性能的影响,在热压温度125 ℃、热压压力8 MPa、热压时间25 min、苎麻纤维质量分数45%、材料厚度10 mm、后空气层厚度0 mm的条件下,材料密度分别控制在0.153、0.178、0.204、0.229、0.255 g/cm3,制备废弃苎麻纤维/EVA吸声复合材料,并对其吸声系数进行测量。材料密度对其吸声系数的影响见图5。

图5 材料密度对其吸声系数的影响

由图5可以看出,材料密度对其吸声性能有较大的影响。吸声系数随频率提高而增大,并且不同密度复合材料吸声系数增长的幅度不同,同时随着材料密度增大,吸声系数先升高再降低,原因可能是材料密度的增加提高了有效孔隙率,并增多孔隙间互通结构,声波在材料内部受到的摩擦作用增强,使材料吸声性能提高,但随着密度的继续增大,材料内部变得更加密实,空气流阻增大,同时密度更大说明单位体积内苎麻纤维和EVA量增加,二者之间更易过度结合,使材料孔隙数量减小,孔隙连通性变差,材料多孔吸声结构被破坏,对入射声波的损耗作用减弱,同时材料密度过高,其表面孔隙通道减少,减少了材料对声波的吸收能力,从而导致材料吸声性能下降。

2.5 材料厚度对其吸声性能的影响

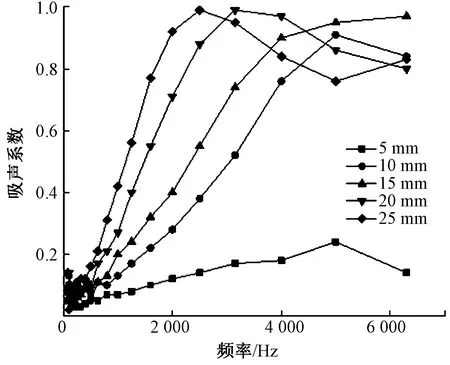

为研究废弃苎麻纤维/EVA吸声复合材料厚度对其吸声性能的影响,在热压温度125 ℃、热压压力 8 MPa、热压时间25 min、苎麻纤维质量分数45%、材料密度0.204 g/cm3、后空气层厚度0 mm的条件下,材料厚度分别取5、10、15、20、25 mm,制备废弃苎麻纤维/EVA吸声复合材料,并对其吸声系数进行测量。材料厚度对其吸声系数的影响见图6。

图6 材料厚度对其吸声系数的影响

由图6可以看出,废弃苎麻纤维/EVA吸声复合材料的厚度对其吸声性能影响明显。随着材料厚度增加,吸声系数向中、低频段靠近,同时随着频率增加,厚度越大材料的吸声系数增长幅度越大,最佳吸声系数可达0.9以上,并且吸声频带宽。但在 4 000~6 300 Hz的高频段,材料吸声系数达到最高点后出现下滑,之后趋于平缓。出现上述现象的原因是随着材料厚度增加,材料内部的孔隙通道变得更深,声波在其中传播路径变长,声能损耗的更严重,同时孔隙通道变长导致孔隙间互相连通的机会变大,有效孔隙率提升,材料吸声性能得到提升。但材料厚度过大,会降低空气流阻,影响空气在材料内部的流动,同时过厚的材料会使孔隙通道密闭,降低有效孔隙率,影响材料的吸声性能。

2.6 后空气层厚度对材料吸声性能的影响

为研究后空气层厚度对废弃苎麻纤维/EVA吸声复合材料吸声性能的影响,在热压温度125 ℃、热压压力8 MPa、热压时间25 min、苎麻纤维质量分数45%、材料密度0.204 g/cm3、材料厚度10 mm的条件下,后空气层厚度分别取0、10、20、30、40 mm,制备废弃苎麻纤维/EVA吸声复合材料,并对其吸声系数进行测量。 后空气层厚度对复合材料吸声系数的影响见图7。

图7 后空气层厚度对复合材料吸声系数的影响

由图7可知,材料后空气层厚度增加对复合材料的吸声性能有显著影响,在复合材料背面增加空气层后,材料的性能得到极大的改善,吸声系数曲线峰值向中低频段移动,空气层越厚,复合材料在中频段吸声效果越好,在400~1 000 Hz中频段吸声系数最佳可达0.74。造成这种现象的原因可能是空气层的加入,使得穿透材料的声波在接触刚性壁面后能在复合材料与壁面之间多次反弹,使得吸声材料能多次接触声波,提高了材料对声波的吸收程度,使更多的声波被复合材料吸收转化为热能,提高了复合材料的吸声系数[11-12]。

通常平均吸声系数使用125、250、500、1 000、2 000、4 000 Hz这6个频率下吸声系数的算术平均值。平均吸声系数大于0.20,即可认为其是吸声材料,数值大于0.56则是高性能吸声材料。降噪系数采用250、500、1 000、2 000 Hz这4个频率下吸声系数的算术平均值,并且小数点后保留2位,末尾只取0或5[13]。

对实验结果进行分析,得到制备废弃苎麻纤维/EVA吸声复合材料的最优工艺参数为:热压温度 125 ℃、热压压力8 MPa、热压时间25 min、苎麻纤维质量分数45%、材料密度0.204 g/cm3、材料厚度25 mm,后空气层厚度10 mm。

最佳工艺条件下复合材料的吸声系数曲线见图8。可知,最优工艺条件下制备的废弃苎麻纤维/EVA吸声复合材料吸声性能优异,吸声频带宽,在低中高频段都具有优异的吸声性能,在中频范围最佳吸声系数可达0.76,最高吸声系数可达0.90以上,其平均吸声系数为0.48,降噪系数为0.50,复合材料吸声性能优异,属于高性能吸声材料,有实际应用前景。

图8 最佳工艺条件下复合材料的吸声系数曲线

3 结 论

为提高废弃苎麻纤维的附加值及为废弃苎麻纤维回收再利用提供新的率途径,以废弃苎麻纤维和EVA为原料,通过热压法制备吸声性能优异的废弃苎麻纤维/EVA吸声复合材料。通过实验分析热压温度、热压压力、废弃苎麻纤维质量分数、材料密度、材料厚度、后空气层厚度等因素对复合材料吸声性能的影响,分析复合材料的吸声机制。得出使其具有优异吸声性能的最优工艺为:热压温度125 ℃,热压压力8 MPa,热压时间25 min,苎麻纤维质量分数45%,材料密度0.204 g/cm3,材料厚度25 mm,后空气层厚度10 mm,材料的最高吸声系数可达0.9,平均吸声系数0.48,降噪系数0.50。