高强度低成本Ti5322合金的抗弹性能及其抗弹机理研究

2020-05-22朱秀荣辛海鹰邵志文辛社伟

郑 超,朱秀荣,辛海鹰,邵志文,周 伟,辛社伟,葛 鹏

(1.中国兵器科学研究院宁波分院,浙江 宁波 315103) (2.西北有色金属研究院,陕西 西安 710016)

低成本钛合金是通过添加返回料、低合金化和短流程轧制等途径制备的一种成本低廉的钛合金材料[1-3]。对于以航空航天领域为应用背景的传统钛合金,研究时应重点考虑强韧性匹配、疲劳性能、断裂韧性和损伤容限性能等;以兵器领域为应用背景的低成本钛合金,研究时则需要重点考虑动态力学性能和抗弹性能等[4-6]。

国内外学者针对装甲用钛合金的抗弹性能及其抗弹机理开展了大量研究工作。美国陆军研究实验室进行了不同口径破片模拟弹(FSP)、普通穿甲弹(AP)、脱壳稳翼穿甲弹(APDSFS)对不同厚度钛合金,尤其是Ti6Al4V合金的终点弹道侵彻实验,得到了极限穿透速度V50,并建立了美军装甲钛合金的通用标准MIL-A-46077(A-G)等[7-9]。该研究室还开展了不同长径比的钨合金、贫铀合金制长杆穿甲弹侵彻Ti6Al4V合金的实验,研究结果表明:在分别采用长径比均为10的钨合金制长杆穿甲弹和贫铀合金制长杆穿甲弹的情况下,Ti6Al4V合金靶板的抗弹性能比均质装甲钢提高了约60%~80%。Murr等[10,11]研究认为,Ti6Al4V合金靶板以冲塞为特征的脆性损伤模式是其塑性流变机制作用所导致的:随着弹丸侵彻速度的提高,Ti6Al4V合金靶板内绝热剪切带及其诱发的微裂纹数量逐渐增加,这些萌生扩展的绝热剪切带及微裂纹是导致靶板失载的主要原因。Zheng等[12]开展了等轴组织和片层组织Ti6Al4V合金靶板失效机制的研究,发现微观组织不同的钛合金其失效机制不同,而这种差异是由合金中绝热剪切局域化行为的不同所导致的。然而,目前国内外鲜有关于低成本钛合金在长杆穿甲模拟弹侵彻条件下损伤机制和抗弹机理的研究报道。

为此,以我国自主研制的高强度低成本Ti5322合金[13]为研究对象,采用底推式105 mm长杆穿甲模拟弹进行终点弹道侵彻实验,结合靶板的宏观、微观损伤研究其抗弹性能及抗弹机理,旨在为该合金在兵器领域中的应用提供参考。

1 实 验

实验用高强度低成本Ti5322合金板材由西北有色金属研究院钛及钛合金研究所和西部金属材料股份有限公司提供,其名义成分为 Ti-5.15Al-3.02V-1.90Fe-2.15Cr-0.074O-0.018C-0.007N-0.002H,β相变点为(892±5)℃。

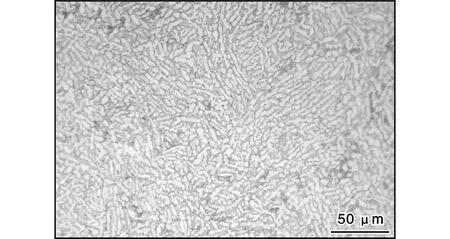

Ti5322合金板材的微观组织呈现出较粗大片层组织特征,如图1所示,这种片层组织由短棒状初生α相和其间残余的少量转变β相组成。该合金是一种高强度钛合金,抗拉强度为1 121 MPa,屈服强度为987 MPa,延伸率为13.0%,断面收缩率为32.0%,洛氏硬度(HRC)为34.0,动态硬度为5.22 GPa,动态抗压强度为1 531 MPa,断裂应变为16.5%,冲击吸收能为253 MJ/m3。Ti5322合金强度与目前国内外通用中等强度(900 MPa级别)Ti6Al4V合金[14,15]相比,形成了约200 MPa的级差。

图1 高强度低成本Ti5322合金板材金相照片Fig.1 Metallograph of high strength low-cost Ti5322 alloy plate

从Ti5322合金板材上切取尺寸为45 mm×150 mm×150 mm的靶板,将其与603装甲钢堆叠放置,靶板间采用自由边界堆叠,无夹具等约束条件。将待测靶板固定于距离枪口约10 m的位置,使用底推式105 mm长杆穿甲模拟弹垂直侵彻靶板,进行抗弹性能测试。图2为终点弹道实验装置示意图。105 mm杆式穿甲模拟弹的弹芯由93W钨合金制成,弹芯直径为6 mm,长径比为13.9,全弹质量约44 g,弹速为(1 350±50)m/s。

图2 终点弹道实验装置示意图Fig.2 Illustration of terminal ballistic test device

参考GJB 5119—2002《装甲材料防护系数测定方法》进行长杆穿甲模拟弹的抗弹性能评价。为了准确获得Ti5322合金靶板的抗弹性能,每组靶板进行3次有效弹靶实验,不同弹靶实验弹坑间距大于3倍弹芯直径。以3次实验结果计算603装甲钢上残余穿深的算术平均值。弹靶实验后,沿Ti5322合金靶板的弹坑中线剖开,一半作为弹坑宏观损伤试样,另一半作为弹坑微观损伤试样,采用光学显微镜观察宏观、微观损伤形貌。

2 结果与讨论

2.1 抗弹性能

质量防护系数Em用来表征在同等质量条件下金属装甲材料的抗弹性能和均质装甲钢的差异;而空间防护系数Es用来表征在同等厚度条件下金属装甲材料的抗弹性能和均质装甲钢的差异。质量防护系数Em和空间防护系数Es的计算方法如下。

Em=[ρRHA·(TW0-TW)]/(ρTi5322·b)

Es= (TW0-TW)/b=Em×(ρTi5322/ρRHA)

式中:ρRHA、ρTi5322分别是均质装甲钢和Ti5322合金的密度;TW0是底推式105 mm杆式模拟弹垂直侵彻均质装甲钢的绝对穿深,取65 mm;TW是实验中均质装甲钢的残余穿深;b是待测靶板的厚度。

实验测得603均质装甲钢上的平均残余穿深约为19.17 mm,通过计算得到Ti5322合金的质量防护系数Em为1.80,空间防护系数Es为1.02。可见,Ti5322合金的质量防护系数Em比均质装甲钢提高了约80%,而空间防护系数Es与均质装甲钢相当。

与在普通穿甲弹侵彻条件下相比,钛合金材料在长杆穿甲弹侵彻条件下所呈现出的抗弹性能更高,一般可以提高20%~40%,这可能与弹靶作用过程中钛合金靶板的损伤机制和抗弹机理有关。

2.2 宏观损伤特征

图3为Ti5322合金靶板的宏观损伤形貌。与普通穿甲弹侵彻后的钛合金靶板相比,长杆穿甲模拟弹侵彻形成的靶板开坑坑口和击穿后坑口的直径均较小,为(10±2)mm,约为模拟弹直径的2倍;而形成的弹坑直径则比模拟弹直径略大,为(8±2)mm。

图3 Ti5322合金靶板的宏观损伤照片Fig.3 Macro-damage morphologies of Ti5322 alloy target plate:(a)front surface;(b)back surface

由于背部衬有603装甲钢,使得Ti5322合金背部崩落得到约束,仅形成类似圆盘状的凸起,其直径约为弹丸直径的3倍。Ti5322合金在底推式105 mm杆式穿甲模拟弹侵彻条件下所呈现出的宏观损伤特征,在Rupert等人[16,17]的研究报道中也有述及。

通常,人们沿用Grace方法[18]划分长杆穿甲弹侵入金属靶板的各阶段,即忽略弹丸的开坑过程,将长杆穿甲弹侵入金属靶板分为2个阶段:①弹体的定常侵彻阶段;②弹体击穿靶板阶段。由于本研究中需要从宏观、微观损伤的角度分析“长杆穿甲模拟弹-低成本钛合金”弹靶作用副的作用过程,并讨论Ti5322合金的损伤机制和抗弹机理,因此本研究仍旧区分实验中的开坑阶段。图4为Ti5322合金靶板的剖面损伤形貌。从图4可以看到,位置A对应开坑阶段,位置B和C对应定常侵彻阶段,位置D对应击穿阶段。

图4 Ti5322合金靶板的剖面损伤形貌Fig.4 Sectional damage morphology of perforated channels of Ti5322 alloy target plate

2.3 微观损伤特征

结合靶板损伤后的宏观、微观损伤特征分析,国内外对Ti6Al4V合金损伤机制和抗弹机理的研究比较充分,特别是Murr等[10,11]通过靶试实验阐明了Ti6Al4V合金在破片模拟弹(FSP)侵彻条件下的损伤机制,Zheng等[19]通过靶试实验阐明了Ti6Al4V合金在普通穿甲弹(AP)侵彻条件下的损伤机制。这些关于Ti6Al4V合金损伤机制和抗弹机理的研究结果也得到了实验证实[20-22]。

图5为图4中Ti5322合金靶板位置A的微观损伤形貌。从图5可以看到,在长杆穿甲模拟弹侵入Ti5322合金靶板的初期,就发生了绝热剪切局域化行为。这种变形行为以靶板弹坑附近观察到的大量绝热剪切带及带内形成的微裂纹等为特征。

图5 图4中Ti5322合金靶板位置A的微观损伤形貌Fig.5 Morphology of micro-damage at location A in fig.4 of Ti5322 alloy target plate

图6为图4中Ti5322合金靶板位置B的微观损伤形貌。从图6可以看出,在弹坑附近(3±1)mm的范围内,形成了大量的绝热剪切带,并且带内萌生了大量的微裂纹。与破片模拟弹和普通穿甲弹侵彻后钛合金靶板弹坑附近微观损伤行为不同,Ti5322合金靶板内绝热剪切带多发生分叉并彼此交互缠结。这种绝热剪切局域化行为特征在图7中可以更加清晰的看到。绝热剪切带的分叉和交互缠结是导致Ti5322合金靶板在长杆穿甲模拟弹侵彻条件下弹坑附近发生破碎破坏的原因。

图6 图4中Ti5322合金靶板位置B的微观损伤形貌Fig.6 Morphology of micro-damage at location B in fig.4 of Ti5322 alloy target plate

图7 图4中Ti5322合金靶板位置B的绝热剪切带分叉和交互缠结形貌Fig.7 Bifurcation and interaction of adiabatic shear band at position B in fig.4 of Ti5322 alloy target plate

图8为图4中Ti5322合金靶板位置C的微观损伤形貌。图8中残留于Ti5322合金弹坑的破碎弹体材料和破碎靶板材料再现了长杆穿甲模拟弹侵入Ti5322合金靶板过程的剧烈程度。如图6中观察到的弹坑附近靶板材料的破碎行为特征一样,Ti5322合金正是通过这种多分叉和强交互缠结特征的绝热剪切局域化行为,实现了自身材料的变形破碎并最终有效地消耗了弹体能量。图9为图4中Ti5322合金靶板位置D的微观损伤形貌。从图9中同样可以观察到大量绝热剪切带聚集并缠结的特征。

图8 图4中Ti5322合金靶板位置C的微观损伤形貌Fig.8 Morphology of micro-damage at location C in fig.4 of Ti5322 alloy target plate

图9 图4中Ti5322合金靶板位置D的微观损伤形貌Fig.9 Morphology of micro-damage at location D in fig.4 of Ti5322 alloy target plate

由于钛合金材料在动态承载条件下往往会表现出绝热剪切局域化行为特征,这使得其无论是在破片模拟弹还是在普通穿甲弹的侵彻条件下,均以绝热剪切局域化行为为特征并通过这种绝热剪切局域化行为实现靶板自身的变形破坏和对弹体动能的有效消耗。但是,在长杆穿甲模拟弹的侵彻条件下,由绝热剪切局域化行为协调的靶板自身的变形破坏行为及其对弹体动能的消耗有所不同,这种不同主要表现为在弹靶作用副中,钛合金靶板在消耗弹体能量的同时可以通过弹靶互侵蚀行为对弹体材料进行消耗。这也是钛合金材料在长杆穿甲弹侵彻条件下比在普通穿甲弹侵彻条件下能够呈现出更高抗弹性能的原因。

2.4 倾角效应

金属装甲防护材料在穿甲弹的侵彻条件下具有一些特殊的抗弹效应,包括厚度效应、倾角效应和间隙效应等[23]。倾角效应是在厚度一定的条件下,金属装甲防护材料抗弹性能随着倾角的变化所呈现出的变化规律。金属装甲防护材料在普通穿甲弹侵彻条件下的倾角效应通常表现为正效应。

在倾角为45°的侵彻条件下,Ti5322合金的背板603装甲钢上基本没有形成可测量的弹坑,由此可知残余弹体的弹速较低。这说明与垂直侵彻条件下相比,Ti5322合金的抗弹性能得到了显著提高。

图10为长杆穿甲模拟弹在倾角为45°的侵彻条件下,Ti5322合金靶板的宏观损伤形貌。与垂直侵彻条件下相比,在侵彻角为45°的条件下Ti5322合金靶板开坑阶段坑口显著增大,坑口长轴为(25±5)mm,是长杆穿甲模拟弹弹芯直径的3~5倍。

图10 在倾角为45°的侵彻条件下,Ti5322合金靶板的宏观损伤形貌Fig.10 Macro-damage morphologies of Ti5322 alloy target plate impacted at the angle of 45°:(a)front surface;(b)back surface

图11为在倾角为45°的侵彻条件下,Ti5322合金靶板的剖面形貌。从图11可以看到,靶板开坑坑口发生了显著的侵蚀。对图11中Ti5322合金靶板剖面A、B、C、D、E和F 6处位置进行微观损伤行为分析,发现除D、F外,A、B、C和E 4处位置很少有靶板材料的绝热剪切局域化变形和破碎。

图12为图11中Ti5322合金靶板位置D的微观损伤形貌。由图12可以看到,长杆穿甲模拟弹在侵入Ti5322合金靶板的初期,就引起了靶板弹坑附近材料的严重变形和破碎破坏。在45°侵彻条件下,钨合金弹体和Ti5322合金靶板的互侵蚀行为在弹靶作用的开坑阶段便已经发生。较早发生的弹靶互侵蚀行为使得长杆穿甲模拟弹的能量被更多的消耗,进而使得Ti5322合金的抗弹性能得到提高。

图11 在倾角为45°的侵彻条件下,Ti5322合金靶板的剖面形貌Fig.11 Sectional damage morphology of perforated channels of Ti5322 alloy target plate impacted at the angle of 45°

图12 图11中Ti5322合金靶板位置D的微观损伤形貌Fig.12 Morphology of micro-damage at location D in fig.11 of Ti5322 alloy target plate

图13为图11中Ti5322合金靶板位置F的微观损伤形貌。结合图10b可以看到,在击穿阶段,Ti5322合金靶板背部崩落不显著,弹坑附近材料变形破碎并没有引起大量靶板材料的破碎和飞溅,这表明弹靶作用副的弹靶作用在一定程度上发生了减弱。

图14为在侵彻角为45°的侵彻条件下,Ti5322合金靶板内观察到的绝热剪切带形貌。从图14可以看到Ti5322合金靶板内发生绝热剪切局域化行为,其中图14a~c为绝热剪切带的萌生扩展和带内微裂纹的成核长大,图14d~e为绝热剪切带的分叉和交互缠结。

图13 图11中Ti5322合金靶板位置F的微观损伤形貌Fig.13 Morphology of micro-damage at location F in fig.11 of Ti5322 alloy target plate

图14 在倾角为45°的侵彻条件下,Ti5322合金靶板的绝热剪切带分叉和交互缠结形貌Fig.14 Bifurcation and interaction of adiabatic shear band of Ti5322 alloy target plate impacted at the angle of 45°: (a-c)initiation and propagation of adiabatic shear, and formation and co-relation of adiabatic shear band induced cracks;(d-e)bifurcation and interaction of adiabatic shear bands

3 结 论

(1)在105 mm长杆穿甲弹的垂直侵彻条件下,厚度为45 mm的Ti5322合金靶板的质量防护系数Em为1.80,空间防护系数Es为1.02。

(2)在长杆穿甲弹的侵彻条件下,Ti5322合金的损伤机制和抗弹机理是通过自身的绝热剪切局域化行为实现的。一方面,通过靶板的变形破碎协调了弹体侵入过程的挤凿作用;另一方面,弹靶作用过程中发生的弹靶互侵蚀行为有效地消耗了弹体动能。

(3)Ti5322合金的倾角效应为正效应。