电子束3D打印循环使用Ti-6Al-4V合金粉体特性研究

2020-05-22刘芯宇刘永胜

钟 兵,刘芯宇,吴 旺,刘永胜,卢 东

(攀钢集团研究院有限公司 钒钛资源综合利用国家重点实验室,四川 攀枝花 617000)

电子束3D打印钛合金零件具有比强度高、耐腐蚀性能好、生物相容性优良等一系列优异特性,在航空航天、医疗、汽车和化工等行业备受关注[1]。其中,Ti-6Al-4V作为一种典型的α+β两相合金,应用最为广泛,国内外许多学者针对电子束3D打印Ti-6Al-4V合金的成形工艺、构件的显微结构及其性能进行了大量研究,取得了诸多成果。虽然3D打印的推广应用速度很快,但综合来看,仍存在一定的局限性[2],特别是所使用的金属粉体成本过高[3]。循环使用粉体是降低金属3D打印构件成本的重要措施。但在电子束选区熔化快速成形过程中,若循环使用粉体,高温、冲击、筛分会引起合金粉体特性发生变化,进而影响打印构件的质量。为控制回收金属粉末的品质,保证电子束打印构件的质量,研究了电子束3D打印过程中循环使用对Ti-6Al-4V合金粉体特性及构件性能的影响,以期提高金属粉末的利用率,降低生产成本。

1 实 验

粉体材料为美国GE Additive Company生产的Ti-6Al-4V ELI粉体,3D打印设备为GE Additive Company的Arcam A2X 电子束选区熔化快速成形系统,打印基板为原厂随主机配给的210 mm×210 mm×10 mm基板。打印工艺由设备厂家提供。金属粉体特性用Winner2005B激光粒度分析仪及BT1000粉体综合特性测试仪检测;粉体形貌用LEICAMZ75体视显微镜观察;构件轮廓尺寸用工业级ATOS Core 185三维扫描仪测量;实体称量采用B10002电子天平。

电子束3D打印过程中,Ti-6Al-4V合金粉体循环使用流程:新粉—3D打印—粉末回收系统(powder recovery system,PRS)—振动筛—筛下物返回3D打印机进入下一个循环。需要补加新粉时,筛分后的粉末重新返回PRS,加入新粉混合,再次筛分后使用。

分组打印不同形状、不同尺寸的构件,以探索循环使用Ti-6Al-4V合金粉体时对构件成形性及内在质量的影响。实验期间,循环使用8次且没有添加新粉的粉末简称旧粉;第9次打印,将循环使用8次的旧粉与新粉按体积比3∶1经PRS混合后使用,对应粉末简称混合粉;第10次打印使用第9次的余粉;第11次打印将第10次的余粉与新粉按体积比3∶1经PRS混合后使用;第12次使用第11次的余粉。

为了表征构件内在质量变化,引入相对致密性这一参量。在A2X加工平台上设置magics程序,导入模型的stl格式文件,计算打印模型的体积;取Ti-6Al-4V合金密度为4.51 g/cm3,计算模型质量W1;打印实体去除粉末、支撑后称重,质量为W2,用W2/W1的比值评价实体构件相对致密性变化。

2 结果与分析

2.1 循环使用对粉体粒度分布的影响

3D打印利用高能电子束选区熔化金属粉末,非熔化区域的粉末也会被逐层扫描预热,出现烧结、团聚现象。PRS利用压缩空气动能使结块的粉体破碎分散,并过滤掉部分细粉,后续振动筛筛分去除大颗粒。因此,每循环使用一次,粉体综合性能都会发生变化。

图1为用激光粒度分析仪检测的新粉、旧粉及混合粉末的粒径分布曲线。新粉中分布有14.125~31.623 μm的细小颗粒,D10=33.557 μm,D50=59.390 μm,D90=89.625 μm;旧粉中没有粒径小于31.623 μm的细小颗粒,D10=45.850 μm,D50=74.796 μm,D90=111.567 μm,说明经多次使用,粉末粒度分布发生了明显变化。

图1 新粉、旧粉及混合粉末的粒径分布曲线Fig.1 Particle size distribution curves of new powder, old powder, and mixed powder

图1中与新粉相比,旧粉的粒径分布曲线向右移,说明随着使用次数增加,粉末向粗颗粒集中。相比新粉,旧粉在粉床上的流动阻力减小,受到电子束轰击时粉末颗粒容易溃散,飞溅的可能性增大[4]。

添加新粉的混合粉中出现粒径小于31.623 μm的细小颗粒,D10=42.517 μm,D50=74.527 μm,D90=106.132 μm,粉体粒径分布向小颗粒方向扩展,粉末的滑动阻力增大。添加新粉后,粒径分布曲线相对旧粉发生左移,且添加数量越多,粒径分布曲线越接近新粉,改善效果更好。

2.2 循环使用对粉体形貌的影响

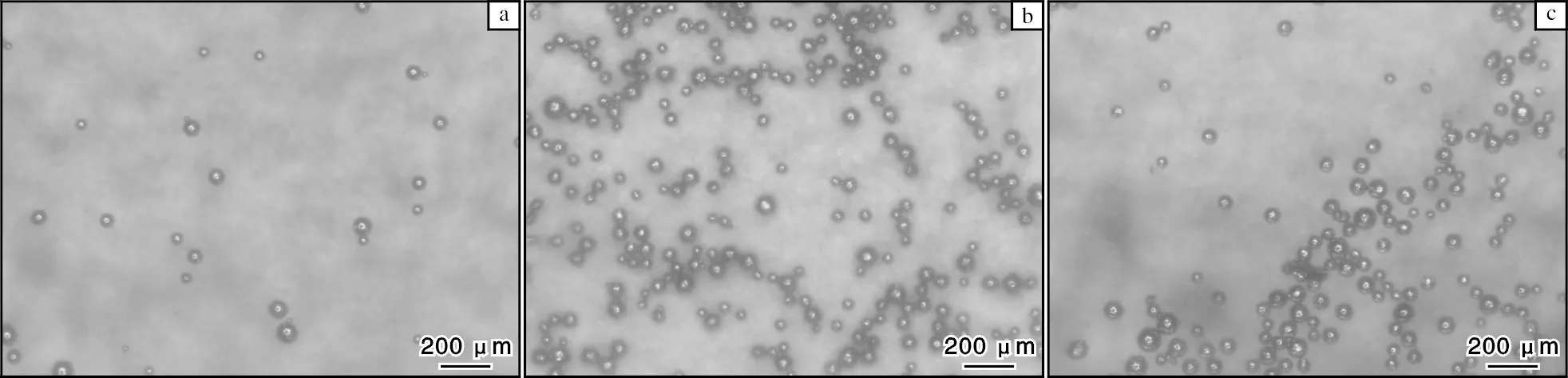

图2为用体视显微镜观察到的新粉、旧粉及混合粉末形貌。新粉颗粒形貌为球形,少量大球粘附小球;旧粉主体仍为球形粉,小颗粒粉末显著减少,出现哑铃型和链状成串的颗粒,还有少量不规则颗粒;混合粉形貌与旧粉类似,小粒径颗粒增加,并观察到非球形块状残留物。

图2 新粉、旧粉及混合粉末形貌Fig.2 Morphologies of different powders:(a)new powder; (b)old powder; (c)mixed powder

循环使用使粉体形貌由单个分散颗粒逐渐向粘结、集聚变化,电子束高能轰击、PRS冲击作用则使部分球形颗粒呈现不规则化。尽管每次打印过程这种改变不大,但循环次数逐步增多则使粉末颗粒形貌变化越来越严重。添加少量新粉虽不能改变旧粉颗粒的形貌,但能有效改变旧粉粉体结构,使粒径分布宽化,有利于改善粉末在粉床上的摩擦特性。

图3为循环使用粉末中出现的块状残留物形貌。经检测分析,粉末中的块状杂物来自于隔热罩内壁沉积物脱落、PRS清整构件的脱落物或铺粉耙齿折断。循环使用8次粉末中仅偶尔观察到块状残留物,循环使用10、11、12次粉末则观察到多个块状残留物,说明PRS和筛分不能完全清除这些块状物,块状残留物随粉末循环使用次数的增加会逐渐积累。

图3 循环使用粉末中的块状残留物形貌Fig.3 Morphology of lumpy residue in recycled powder

2.3 循环使用对粉体物性参数的影响

表1为新粉、旧粉和混合粉末的物性参数。从表1可以看出,旧粉的霍尔流速快于新粉,表明旧粉比新粉更容易流动;添加新粉后的混合粉相比旧粉的流动能力降低,但霍尔流速仍比新粉快。进一步说明循环使用改变了粉体粒径分布,对粉体的流动性有很大影响,尤其单一粉体循环使用时,粒径分布右移,使电子束轰击粉末时出现溃散的倾向增大[5]。

表1 新粉、旧粉和混合粉末的物性参数

Table 1 Physical parameters of new powder, old powder, and mixed powder

相比霍尔流速,循环使用对粉末松装密度的影响较小。这是因为旧粉粒径分布仍在新粉颗粒范围内,同体积下,部分颗粒熔融粘结的“搭桥”作用和去掉的少量细颗粒对松装密度影响有限。因此,循环使用对粉仓的粉末存储量、打印时每层粉末铺展量影响不大。

粉体振实密度则与粉体形貌密切相关。循环使用的旧粉中单个颗粒减少,出现粘结成哑铃型、链状型的球串(见图2),以及烧蚀、破裂变形的颗粒,加上逐渐增多的残留块状物,使粉体更容易压缩。循环使用粉末的振实密度和压缩度上升,反映了随使用次数增加,粉末的可压缩性增大。由于打印机使用有弹性的耙子将粉末铺展到粉床上,铺粉压实力调节有限,因此粉末的压缩性改变,引起铺粉层密实度下降,增大粉体发生溃散、飞溅的可能性。对于多次使用的粉末,仅靠后期少量添加新粉,无法完全改善压实性变化带来的不利影响。

2.4 粉体特性恶化的危害

2.4.1 粉体特性恶化对构件成形的影响

表2为不同粉体3D打印构件的轮廓精度、内在致密性等特征参数检测结果。从表2可以看出,循环使用粉体对构件轮廓精度几乎没有影响,但使其内在致密性逐渐下降。

表2 不同粉体3D打印构件的特征参数

Table 2 Characteristic parameters of 3D printing components with different powders

循环使用粉体导致构件致密性下降,一方面是由于粉末特性逐渐恶化,残留物累积,铺粉层密实度降低,出现过量铺粉,致使构件出现严重熔融不良;另一方面,循环使用粉体带入更多H、O等气体,是导致构件产生气孔的直接原因[6]。

添加新粉的混合粉末,既提高了粉床上粉末颗粒的流动阻力,又使电子束预热温度场的均匀性得到改善,缩小了成形区域和周围粉末的温度梯度,减少了“边缘缺陷”[6]。

2.4.2 粉体特性恶化对粉末传感器的影响

在电子束3D打印成形过程中,随粉体循环使用次数的增加,粉末传感器记录的过长脉冲和零脉冲次数也在增加。第10次记录的长脉冲超过正常脉冲50 ms,并间断出现多次零脉冲。开舱检查,以0.05 mm步长测试运行耙子,铺粉脉冲长度变化忽长忽短,粉末下落而脉冲指示灯不及时显示,表明粉末感应器已不能稳定工作。

将传感器整体卸下,检查发现滑槽内有粉末滞留。观察滑槽内粉末形貌,发现粉球熔融粘结成串的较多,并发现多个块状杂物,说明粉体性能恶化与传感器滑槽内滞留的粉末有关。

粉体性能恶化致使打印机粉末传感器频繁出现误动作,导致过量铺粉,引发预热起烟、粉末飞溅和熔融不良。Ti-6Al-4V合金粉体循环使用第10次,隔热罩窗门烟熏严重、内壁粘结许多薄片状沉积物,如图4a所示。添加新粉,能降低粉体特性恶化带来的不利影响,但加入量少改善作用有限,如图4b所示。

图4 粉末循环使用第10次及添加新粉后隔热罩内壁照片Fig.4 Photos of inner wall of heat shield:(a)powder recycled for the 10th time; (b)after adding new powder

为了进一步了解粉体特性恶化的危害,更直观评判粉末传感器异常动作对铺粉的影响,当粉体循环使用第12次且打印构件完成70%时,停机后开仓观察耙子取粉和构件熔融状况。发现取粉区耙子铺粉方向一侧出现堆粉,说明取粉已严重过量;打印构件的上表面轮廓内出现严重的熔融不良现象,将导致构件致密性下降。

在3D打印成形过程中,隔热罩内壁形成的薄片沉积物强度不高,容易破碎。耙子移动撞击隔热封盖引起的振动以及持续高能电子束轰击引起的飞溅都会导致沉积物脱落掉进熔池,致使构件的致密性下降。

3 结 论

(1)电子束3D打印循环使用Ti-6Al-4V合金粉体,随使用次数增加,主体仍以球形为主,但细粉数量减少,颗粒间粘结增加,块状残留物也增加,颗粒粒径分布向粗颗粒聚集。

(2)随使用次数增加,粉末流动性、压缩性升高,粉床上颗粒摩擦阻力、密实度下降。

(3)循环使用Ti-6Al-4V合金粉体对构件的尺寸精度几乎没有影响,但使其相对致密性逐渐下降,内在质量降低。

(4)向循环使用的Ti-6Al-4V合金粉体中逐次添加新粉,能够降低粉体性能变差带来的不利影响,改善程度与添加新粉数量有关。