大颗粒饲料级磷酸氢钙连续制备工艺研究

2020-05-21余音容

余音容,李 军,陈 明

(四川大学 化学工程学院,四川 成都 610065)

饲料级磷酸氢钙因其钙磷比与动物骨骼的组成接近,极易被动物消化吸收,是一种性能优良的含有钙、磷两种营养元素的绿色环保矿物饲料添加剂,具有广阔的市场前景[1]。

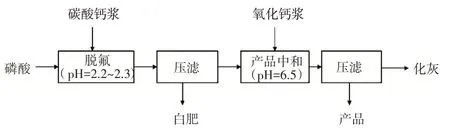

目前工业上普遍采用的两段间歇工艺制备饲料级磷酸氢钙(见图1)有2 个弊端[2]:一是脱氟工序为一段间歇工序,每次都需要测定溶液中F和P2O5含量,当m(P2O5)/m(F)≥230时才能进行下一工序,整个过程操作烦琐,生产效率低。而脱氟工序要实现连续化操作,就需要在线检测F和P2O5含量,这对仪器设备要求较高[3]。二是产品工序pH范围较宽,导致溶液过饱和度变化大,晶体生长难以控制,从而生产出的磷酸氢钙颗粒粒径较小,生产过程中过滤困难,易夹带大量自由水,烘干时能耗高,在作为饲料添加剂时,混合过程中易产生大量粉尘,造成车间环境差,影响职业卫生管理且浪费严重[4]。

图1 两段间歇工艺制备饲料级磷酸氢钙流程

针对这些问题笔者提出了一种大颗粒饲料级磷酸氢钙连续制备工艺。

1 大颗粒饲料级磷酸氢钙连续制备新工艺简介

新工艺将生产过程划分为三段工序:脱氟工序、产品工序和回收工序。脱氟工序根据溶液中m(P2O5)/m(F)与pH之间的关系,通过在线监测溶液 pH 来连续测定溶液m(P2O5)/m(F),从而实现连续化操作。在确保溶液中m(P2O5)/m(F)达到要求的同时需要降低白肥中P2O5含量,提高P2O5的收率,于是将脱氟工序划分为两段,脱氟一段以磷酸盐沉淀的形式除去Fe3+、Al3+、F-等杂质离子,脱氟二段确保m(P2O5)/m(F)合格。产品工序,通过实验确定最有利于磷酸氢钙晶体生长的pH,即把溶液过饱和度控制在最有利于晶体生长的范围,促进晶体生长,使产品粒径变大,从而降低能耗,减少浪费,改善车间环境。因为产品中和后的母液中含有一部分P2O5,为了提高P2O5的回收率,增加了回收工序。大颗粒饲料级磷酸氢钙连续制备工艺流程见图2。

图2 大颗粒饲料级磷酸氢钙连续制备工艺流程

2 实验部分

2.1 原料试剂

原料湿法磷酸质量指标见表1。

表1 原料湿法磷酸质量指标 %

碳酸钙、氧化钙均为分析纯。

2.2 实验过程

称取一定量的磷酸,置于水浴锅中,加入脱氟二段的稠浆,再加入碳酸钙浆至设定pH,停止加料,过滤。滤饼烘干后测定P2O5。滤液继续添加碳酸钙浆至设定pH,然后静置沉降,下层稠浆返回到磷酸中,上层清液先加入回收段所得的稠浆,再加入氧化钙浆至设定pH 后过滤,滤饼烘干后为产品,上层清液继续添加氧化钙浆,升高pH 至设定值后,沉降,上层清液用于化灰,下层稠浆返回到产品段。

2.3 分析方法

P2O5含量用磷钼酸喹啉重量法测定;氟离子含量用氟离子选择性电极法测定;产品粒径用JL-166 型激光粒度仪测定;晶体形貌用扫描电镜观察。

3 结果与讨论

3.1 脱氟一段溶液pH对白肥中P2O5含量的影响

当增大中和溶液pH以确保溶液中m(P2O5)/m(F)合格时,随着溶液pH 的增加,磷酸中F-、Al3+、Fe3+、SO42-等杂质离子以磷酸盐的形式沉淀析出,同时大量CaHPO4也将沉淀析出,若这时过滤,则白肥中P2O5含量较高,磷损失较大。为提高磷的回收率,考察了溶液pH 对白肥中P2O5含量的影响,实验结果如图3 所示。由图3 可知,当pH 为1.6 ~2.0时,白肥中P2O5含量随溶液pH的增加而增加的速率较缓慢,在这个pH 范围内,白肥主要成分是Al3+、Fe3+等含量相对较少的杂质离子的磷酸盐;pH 为 2.0 ~ 2.2 时,白肥中 P2O5含量随溶液 pH 的增加而增加的速率较快,因为这个pH范围内CaHPO4开始析出。若脱氟一段pH <2.0,虽然白肥中P2O5含量较低,磷损失较小,但溶液中的杂质离子并没有完全除去,而且会导致脱氟二段产生过多的稠浆,当稠浆返溶于磷酸中后,溶液pH 会升高较多,难以稳定,从而难以实现连续化操作。当脱氟一段pH >2.0时,白肥中P2O5含量较高,磷损失较大,P2O5回收率较低。因此选择脱氟一段pH 为2.0,这时白肥中P2O5含量与两段间歇工艺相比降低了16%,并能实现连续化操作。

图3 脱氟一段溶液pH对白肥中w(P2O5)的影响

3.2 脱氟二段溶液pH对m(P2O5)/m(F)的影响

衡量饲料级磷酸氢钙是否安全合格的一个重要指标是产品中的氟含量。由产品中P2O5和F的质量比可知,当溶液中m(P2O5)/m(F)高于 230 时,清液进入下一工序就可制得氟含量合格的产品[7]。因而考察溶液pH对m(P2O5)/m(F)的影响,所得实验结果如图4 所示。由图4 可知,随着溶液pH 的升高,m(P2O5)/m(F) 增大,当 pH 达到 2.7 以上时,m(P2O5)/m(F)大于 230。因为溶液 pH 为 2.2 ~2.5时,析出的沉淀主要是CaHPO4和CaF2,溶液中P2O5含量降低幅度和F 含量降低幅度相差不大;随着pH的升高,pH >2.5时,溶液中的F以CaF2的形式大量沉淀析出,即溶液中F 含量降低幅度较大,而这时P2O5含量降低幅度较小,从而m(P2O5)/m(F)升高;若继续增大pH,F含量降低的幅度将变小,而P2O5含量降低幅度将变大,导致进入产品工序的P2O5减少,从而产率降低。因此综合考虑溶液中m(P2O5)/m(F) 和产率,选择脱氟二段 pH 为2.7,此时m(P2O5)/m(F)>230。

图4 脱氟二段溶液pH对m(P2O5)/m(F)的影响

3.3 产品工序pH对磷酸氢钙晶体形貌和粒径的影响

为了确定磷酸氢钙适宜的结晶环境,考察溶液pH 对磷酸氢钙结晶形貌和粒径的影响。将回收工序的稠浆返回到pH为2.7的清液中,再加入氧化钙浆,随着氧化钙浆的加入,溶液pH 不断增加,溶液中不断有磷酸氢钙、磷酸三钙析出。不同pH 下的晶体形貌用扫描电镜观察,见图5。

图5 产品工序不同pH下的磷酸氢钙晶体形貌

由图5可知,回收工序稠浆刚返回产品工序时溶液中磷酸氢钙主要以不规则小片状和不定型胶状的形式存在。随着稠浆的加入,溶液中磷酸氢钙达到过饱和浓度,开始形成晶核,初始时晶体为薄长片状。随着氧化钙浆加入量增多,pH升高,磷酸氢钙晶体不断长大,溶液pH 为4.5 时晶体变为厚长型。因为磷酸氢钙在pH为4.5左右时,具有较大的极限过饱和度,介稳区宽度较大,结晶易于控制,晶体自发成核更难发生,同时溶液中又具有一定的过饱和度作为推动力使晶体长大。溶液pH 继续升高,磷酸氢钙溶解度变小,介稳区宽度越来越窄,更加容易爆发成核,产生更多细晶,溶液中的晶浆密度变大,晶体开始相互附着、团聚;当pH继续升高至6.5时,晶体变为短粗状或不定型小颗粒,这时溶液中不仅含有磷酸氢钙还含有磷酸三钙。

用激光粒度仪测干燥后的磷酸氢钙产品粒径,产品粒径与产品工序pH 关系见图6。由图6 可知,当产品工序溶液pH为4.5时,过滤所得的产品平均粒径最大,能达到60 ~70 μm,由上述分析可知当pH 达到4.5 以上时,溶液中会不断有新的晶核产生,然而溶液的过饱和度不足以让新析出的晶核长大,从而产品粒径分布较广,平均粒径小。综合考虑,本实验选定产品工序pH为4.5。新工艺产品工序将溶液pH 控制在最有利于磷酸氢钙晶体生长的范围内,从而晶体生长更容易控制,制备出颗粒粗大的磷酸氢钙,与两段间歇工艺相比,新工艺制备的产品粒径增加了1倍。

图6 磷酸氢钙颗粒粒径随产品工序pH的变化

3.4 回收工序pH对磷损失和磷酸氢钙粒径的影响

产品工序中和后母液中还含有一部分P2O5,化灰所需要的水量低于母液的量,多余的母液丢弃会造成较大的磷损失,并且母液pH为4.5左右,若直接去化灰,与CaO粉末反应较剧烈,容易在氧化钙的表面产生大量细小的磷酸氢钙,导致氧化钙浆不均匀,从而对最终的产品粒径造成影响。在本实验中将母液继续中和形成稠浆,再将稠浆返回到pH为2.7的溶液中。不同pH下溶液中P2O5含量和产生的稠浆对产品平均粒径的影响如图7所示。

图7 磷酸氢钙粒径和溶液中w(P2O5)随回收工序pH的变化

由图7可知,当回收工序溶液的pH为9.0以上时,溶液中w(P2O5)基本降为0。随着pH 的升高,返浆后所产生的磷酸氢钙颗粒粒径变小。因为随着回收段pH的升高,产品工序清液pH升高,溶液中含有较多的OH-,当氧化钙与清液反应时,所生成的氢氧化钙溶解度会变小,直接在氧化钙表面析出而包裹未反应的氧化钙,导致氧化钙浆浓度不均匀,反应速率难以控制,溶液局部饱和度过高,产生大量细晶,生成团聚物,导致产品不纯。综上所述,为了获得粒径更大、纯度高的产品,实验设定回收工序溶液pH为9.0。新工艺比两段间歇工艺更好地考虑到了P2O5的回收问题,提高了P2O5利用率,降低磷损失,提高生产效率。

3.5 晶浆密度对磷酸氢钙颗粒粒径的影响

在连续实验过程中,经常需要控制晶浆密度来达到控制晶体更好生长的目的。本实验通过间歇加晶体的方式来考察晶浆密度对晶体平均粒径的影响。实验中向pH 为2.7 的清液中加入一定量的晶体,搅拌一段时间后,继续向溶液中加入pH为9.0的稠浆,然后加入氧化钙浆至设定pH。晶浆密度(加入的晶体质量与溶液体积之比)对磷酸氢钙平均粒径的影响如图8 所示。由图8 可知,晶浆密度为0.4 g/mL时,所得产品的平均粒径最大。因为晶浆密度较小时,溶液中含有的晶体较少,这些少量晶体的长大无法完全消除掉溶液的过饱和度,多余的过饱和度会引发新的晶核产生。当晶浆密度较大时,溶液中过量的晶体长大所需的过饱和度远大于溶液的过饱和度,从而晶体不能长大。

图8 晶种加入量对磷酸氢钙颗粒粒径的影响

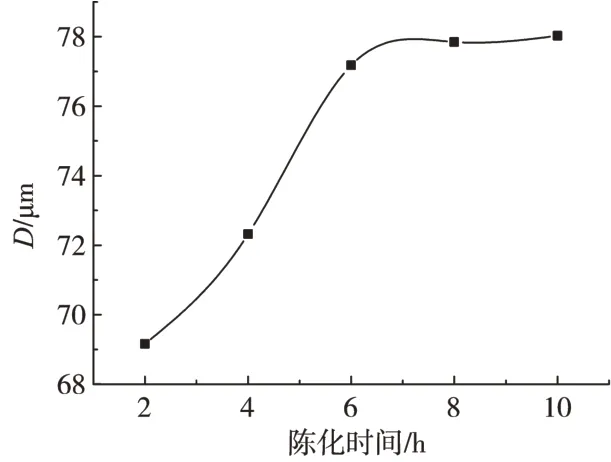

3.6 陈化时间对磷酸氢钙颗粒粒径的影响

在结晶过程中,晶体长大需要一定的推动力,即过饱和度,但晶体的生长速率一般较小,所以还需要一定的陈化时间[10]。本实验考察了陈化时间对晶体平均粒径的影响,结果如图9所示。

图9 陈化时间对磷酸氢钙颗粒粒径的影响

由图9可知,随着陈化时间增加,晶体平均粒径增加。当陈化时间小于6 h 时,晶体平均粒径随陈化时间的增加而增加较多,陈化时间大于6 h后,晶体的平均粒径基本不再随陈化时间变化而变化。当加料结束后,溶液中同时存在大晶粒和微小晶粒,微小晶粒会溶解提供过饱和度而使大晶粒长大,直到微小晶粒完全消失为止。陈化过程就是一个让微小晶粒溶解、大晶粒长大的过程[11]。考虑整个过程中的生产能力,选择陈化时间为6 h。

4 结论

通过实验确定大颗粒饲料级磷酸氢钙连续制备工艺最佳工艺参数:脱氟工序一段pH 为2.0,脱氟工序二段pH为2.7;产品工序pH为4.5,晶浆密度0.4 g/mL,陈化时间6 h;回收工序pH 为9.0。新工艺连续实验结果表明:磷酸氢钙颗粒粒径较传统间歇工艺增加了1倍,能达到60 ~70 μm,白肥中P2O5含量降低16%,磷酸氢钙产品中w(F)低于180×10-6。

新工艺制备出的产品质量稳定,颗粒粗大,并能实现连续化生产,提高了生产效率,有较好的工业应用前景。