磷矿浮选工艺流程工业化改造及生产实践

2020-05-21符敬杰杨红丽何新建

符敬杰, 杨红丽,何新建

(湖北大峪口化工有限责任公司,湖北 钟祥 431910)

磷酸盐矿物是一种微溶性盐类矿物。磷矿石的组成除磷矿物外,其脉石矿物一般是石英、玉髓、云母、黏土类的硅酸盐矿物和方解石、白云石类的碳酸盐类矿物。

中低品位的磷矿石中脉石矿物含量普遍较高,且磷矿物和脉石矿物紧密共生,矿物嵌布粒度细,浮选是常用的分选方法[1]。磷矿物的浮选包括直接正浮选、单一反浮选、正-反浮选、反-正浮选、双反浮选等[2-3]。在实现白云石与磷矿物的浮选分离来降低磷精矿氧化镁的含量中,现在采用的流程多是抑制磷矿物反浮选白云石[4-6]。生产实践中依据矿石性质的差异选择不同的浮选工艺,要求在满足生产指标的情况下尽可能提高精矿磷的回收率,降低选矿生产成本。

1 浮选工艺流程改造的必要性

正-反浮选工艺主要用于选别低品位胶磷矿(原矿品位w(P2O5)为17%~18%)。由于矿源性质发生变化,新供矿源原矿品位w(P2O5)为22%~23%,采用正-反浮选工艺选矿,磷精矿浆综合成本较高。在满足磷精矿指标的前提下有必要开发出针对该矿石特性的浮选工艺流程,提高磷精矿回收率,降低磷精矿浆成本。

通过实验室实验和半工业化试验,确定采用单一反浮选工艺流程可行,因此计划将工业化装置由正-反浮选工艺改造成单一反浮选工艺。

2 浮选工艺流程工业化改造

2.1 正-反浮选工艺流程

原正-反浮选工艺流程(见图1)介绍:磷矿浆由渣浆泵输送至1#搅拌桶,添加适量的Na2CO3、Na2SiO3、DYK和蒸汽后,再流至2#搅拌桶,搅拌均匀后流至粗选第一槽前间隔箱中,并在此添加C1,由粗选吸浆式浮选机吸入粗选槽(F92101 到F92109)内进行搅拌和充气;刮出的粗精矿泡沫产品添加Na2CO3、Na2SiO3、DYK 后进入精选浮选槽(F92110到F92117)。粗选尾矿自流到尾矿池。精选刮出的泡沫产品加入JVC 和DPS 后进入反粗选(F92121 到F92124)作业。精选尾矿送到扫选槽,添加Na2CO3、C1进行扫选(F92118到F92120),刮出的精矿泡沫产品进入到粗选槽,尾矿自流到尾矿池。反粗选作业刮出的泡沫产品进入反扫选作业(F92125 到F92127),精矿自流到精矿浆槽,再由砂浆泵输送至浓密机沉降浓缩。反扫选作业刮出的尾矿泡沫自流到尾矿池,中矿返回到反粗选作业。

图1 正-反浮选工艺流程

2.2 浮选工艺流程工业化改造方案

2.2.1 药剂系统

从药剂高位槽铺设一条DN25的JVC管线至粗选第一槽前间隔箱和第六槽前间隔箱,作为加药点,并安装相应流量计和控制阀;从硫酸罐铺设DN25 的硫酸管线分别至粗选第一槽、第二槽、第六槽和精选第一槽内,作为加药点,并安装相应流量计和控制阀。

2.2.2 浮选设备

将F92112和F92117由KYF-16L充气式浮选机改造为XCF-16L 吸浆式浮选机;铺设一条吸浆管线连接粗选泡沫槽与F92112 XCF-16L 吸浆式浮选机。

2.2.3 矿浆流向

精矿流向:通过加装盲板将原粗选槽内矿浆由流向尾矿浆槽引导流向精矿浆槽。

尾矿流向:将原精选泡沫槽内流向F92121 的管线加装盲板盲死;引导原精选泡沫槽内矿浆流向F92117,将原通过长轴泵泵送至反粗选作业改造为从粗砂孔将矿浆泵送至尾矿浆槽。

中矿流向:将原精选作业中矿由泵送至再选作业改造为泵送至V92102粗选矿浆槽。

2.3 单一反浮选工艺流程

矿浆由渣浆泵从室外矿浆储槽输送至1#搅拌桶,再流至2#搅拌桶,搅拌均匀后流至反粗选作业第一槽前间隔箱中,在此添加JVC。矿浆由第一槽吸浆式浮选机吸入到反浮选粗选作业,反粗选作业共有9个浮选槽,在第一、二、六浮选槽中分别添加H2SO4。为保证精矿产品质量,在粗选第六槽前间隔箱处补加少量JVC,以保证药剂效果持续性。反粗选槽内矿浆作为最终精矿产品自流至精矿浆槽,再由矿浆泵输送至浓密机沉降浓缩。泡沫产品由吸浆式浮选机吸入反浮选扫选作业,扫选作业共有7个浮选槽。扫选槽内矿浆由液下渣浆泵输送至2#搅拌桶中,作为返回中矿。扫选尾矿经一台吸浆式浮选机消泡后泵送至尾矿浆槽,再由立式砂浆泵输送至尾矿库。

3 浮选工艺流程改造后的生产实践

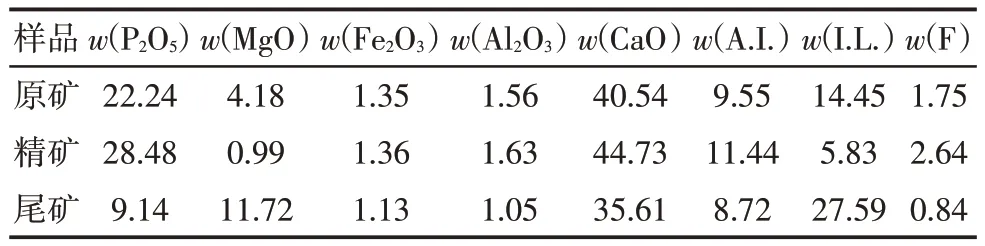

在单一反浮选工业化生产稳定运行后,进行了72 h流程样取样分析。每小时取一次原矿样、精矿样(反浮选粗选精矿)、尾矿样,分别合并为72 h的样品,经称量、烘干、缩分、制样后分析。浮选药剂、用水,原矿指标,流程样数据及产品分析结果分别见表1至表4。

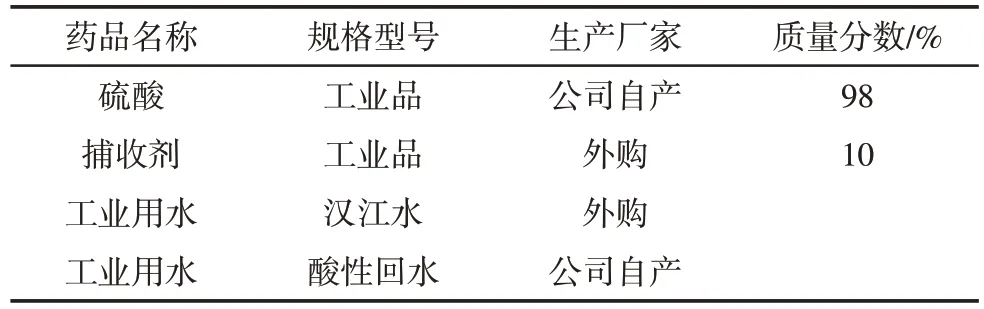

表1 浮选药剂及用水

表2 入选原矿浆浓细度及处理量统计

表3 72 h流程样数据汇总 %

表4 产品多元素化学分析结果 %

根据72 h试验结果,计算各产品的产率及回收率,并绘制浮选工艺矿浆数质量流程(见图2)。

图2 单一反浮选数质量流程

数据表明:流程改造后的工业化生产中,在原矿w(P2O5)22.14%、w(MgO)4.18%、矿浆细度≤0.074 mm 颗粒占比81.25%、矿浆浓度30.06%的条件下,通过“一次粗选、一次扫选”单一反浮选工艺流程可获得磷精矿w(P2O5)28.48%、w(MgO)0.99%、P2O5回收率86.05%的选矿指标,满足下游工序对产品质量的要求。

4 经济效益

采用单一反浮选工艺工业化试验各项技术指标与正-反浮选工艺对比(见表5),分析单一反浮选所产生的经济效益。

表5 正-反浮选与单一反浮选成本差异对比

与正-反浮选工艺相比,单一反浮选工艺具有以下优点:常温浮选,无需对矿浆进行加热;流程简单,浮选药剂种类较少;精矿产率、回收率较高。药剂综合成本由79.44元/t降至32.42元/t,精矿产量由26.92万t/a增至29.35万t/a(年处理原矿量按45.9万t计)。每年可节约药剂成本1 186.9万元,精矿产量增加效益1 093.5万元(精矿价格以450元/t计),合计降本增效2 280.4万元。

5 结论

在实验室和半工业化试验的基础上,通过改造浮选设备、药剂系统、矿浆流向,完成了由正-反浮选工艺流程到单一反浮选流程的切换。

通过生产实践得出:在给矿量58.61 t/h、矿浆细度≤0.074 mm 的颗粒占比81.25%、矿浆浓度30.06%的条件下,采用单一反浮选工艺,磷精矿w(P2O5)可由22.24%提高到28.48%,w(MgO) 由4.18%降到0.99%,P2O5回收率86.05%。

新矿源采用单一反浮选工艺与正-反浮选工艺相比:精矿产率由54.77%提高到67.35%,P2O5回收率由79.13%提高到86.05%;精矿(w(P2O5)30%)药剂综合成本由79.44 元/t 降低到32.42 元/t;精矿产量由26.92 万t/a 提高到29.35 万t/a;年节约药剂成本约1 186.9 万元,增加精矿产量效益约1 093.5 万元,合计降本增效约2 280.4万元。