一种气动双向敲击机构的设计与AMESim仿真试验

2020-05-21王家兴高海涛

王家兴,李 娟,高海涛,杨 漫

(南京工程学院 机械工程学院,江苏 南京 211167)

0 引 言

钢丝绳、钢绞线等钢线应用非常广泛,常作为架空输电地线,阻拦索,结构索等用于桥梁、建筑、水利、能源及岩土工程等场合[1]。钢绞线一般是绕制成盘卷状进行运输和存储的,因而在生产时需要利用绕线机进行盘绕成卷打包,然而由于绕线机在绕卷时相邻钢绞线缠绕方向相反,钢绞线力学性能动态变化,再加上绕线机构控制精度等原因,钢绞线绕卷时会出现绕线排列不紧密进而鼓包等现象,从而造成钢绞线线卷质量问题。目前在生产中改善钢绞线质量问题的主要方式为人工方式,通过人观察缺陷出现,再用工具敲击修正绕线的不平整现象,该方式效率较低、且劳动强度大,因此,有必要设计一种能够模拟人工敲击方式的双向敲击机构,通过敲击将钢绞线复位到密排位置,提高钢绞线质量。

1 敲击机构机械方案设计

1.1 敲击机构方案对比与选择

钢绞线盘卷时,是通过工字轮旋转,排线机构带动钢绞线左右移动,一层层缠绕在工字轮上,最后打包成卷。钢绞线缠绕过程中,排列不紧密的现象主要发生在工字轮背面,因此,所设计的钢绞线敲击装置应该位于绕线工字轮背面,并随着钢绞线的移动而不断地敲击钢绞线进行复位。[2]

根据这一需求,需要设计一个二维滑台,在二维滑台上布置一个敲击机构,敲击机构在二维滑台的带动下跟随钢绞线移动并进行敲击。经过思考,初步设计两种双向敲击机构方案。

图1 方案1机构图 图2 方案2机构图

方案1:曲柄摇杆机构+柔性摆杆

机构原理如图1所示由服电机带动偏心曲柄滑块机构,滑块带动摆杆左右摆动,由摆杆产生双向敲击运动,实现对钢绞线的敲击。[3]由于电机带动的偏心曲柄滑块机构是一个刚性机构,其左右敲击行程固定,当摆杆敲击到钢绞线时,机构运动被阻碍,无法继续,会引起电机堵转,因此需将摆杆设计为柔性,以便越过敲击堵点,完成敲击动作。

方案2:双作用气缸+刚性摆杆

如图2所示,采用一个双作用往复气缸驱动一刚性摆杆左右摆动,由于气体具有冲击力和可压缩的特点,因此驱动的摆杆具有一定的冲击力,能够产生敲击作用[4]。为了实现双向敲击,气缸应该选用双作用气缸。

对比上述两种方案,方案1采用电机驱动,偏心曲柄滑块带动摆杆产生敲击动作,机构略复杂,但采用电机作为驱动,伺服系统简单,方案1另外一个缺点是需要采用柔性杆,这对后面的敲击控制,如确定敲击时刻和检测敲击力带来了难度。方案2结构简单,易于制造,但由于采用气缸驱动,需配置气动回路和气源,伺服系统复杂,且双作用气缸伸缩作用力不同,使得摆杆左右敲击力不同,需要改进控制回路。

综合比较两种方案,尽管方案2驱动系统复杂,但考虑到工厂现场布置有气源,不需要另外布置气源,且结构简单,易于控制实现,故选用方案2作为最终方案。

1.2 气缸驱动敲击机构主要部件设计

根据设计初始参数:摆杆的摆动幅度为左右15 mm,敲击力为500 N,考虑到结构紧凑及与二维滑台尺寸的配合,初步确定摆杆长度700 mm,气缸距摆杆中心距离300 mm,气缸采用前端耳轴方式安装。

1.3 双作用气缸的选型

按敲击力F0=500 N,选型气缸,初步选用亚德客公司的气缸,气缸布置在摆杆的中间(如图2),估算气缸输出杆负载F=2F0=1 000 N,气缸工作压力按P=0.6 MPa,工作效率η=0.5。气缸行程由摆杆摆动幅度15 mm可得l=30 mm。

根据以上参数,计算气缸缸径:

按标准型号,初选气缸型号为:SE80X50S,气缸内径为80 mm,活塞杆外径为25 mm,行程为50 mm,压侧理论输出力为3 015.6 N,拉侧理论输出力为2 721.6 N。

1.4 敲击机构三维建模

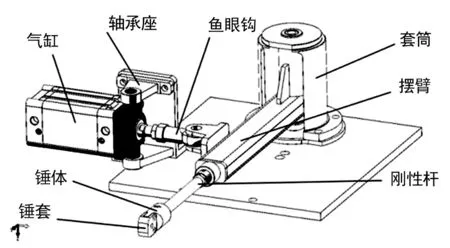

在确定主要部件后,采用SolidWorks建模,建立的双向敲击机构三维模型如图3所示。

套筒结构固定在垫板之上,套筒外壁固定有一刚性杆,刚性杆中部通过鱼眼钩与固定在垫板上的气缸连接,气缸伸缩,推动刚性杆以套筒轴心为轴左右摆动,同时带动固定在刚性杆前端的锤体锤套结构敲击钢绞线。

图3 敲击机构虚拟样机

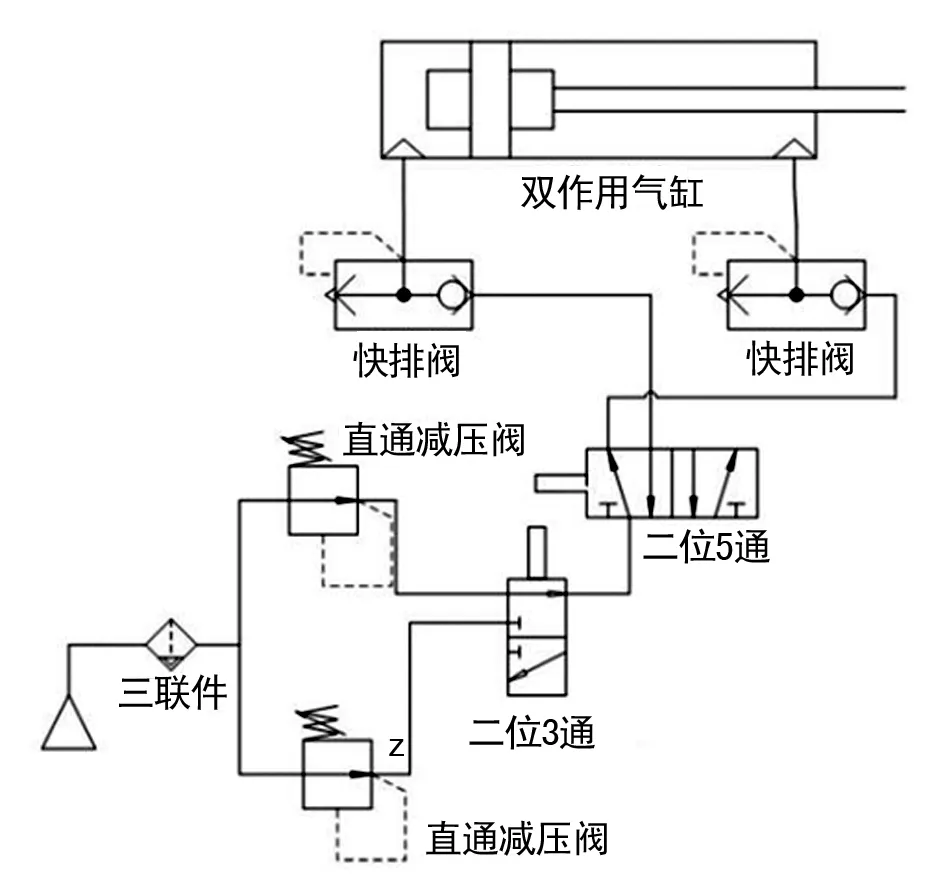

2 气动控制回路设计

为了实现双作用气缸的驱动控制,设计了如图4所示的双作用气缸气动回路[5]。气动回路主要由三联件,直通减压阀,换向阀,快排阀,气缸等元件组成。由于双作用气缸活塞的作用面积不同,拉力和压力不等,从而使得摆杆左右方向的敲击力不同,为了保证气缸压力和拉力相等,设计了双气压驱动回路,通过减压阀引出两路不同气压的气动回路驱动双作用气缸的两个腔体,保证输出力相等,以二位三通换向阀实现不同气压气路的切换。气路通过快排阀实现气缸高速运动。

图4 双作用气缸气动控制回路

根据选用的双作用气缸缸径确定双气路的压力值:

考虑到换向阀、快排阀等压力损失,最终确定控制回路中的减压阀的设定压力为:P压≈0.28 MPa,P拉≈0.30 MPa。

3 机构的AMESim建模与仿真

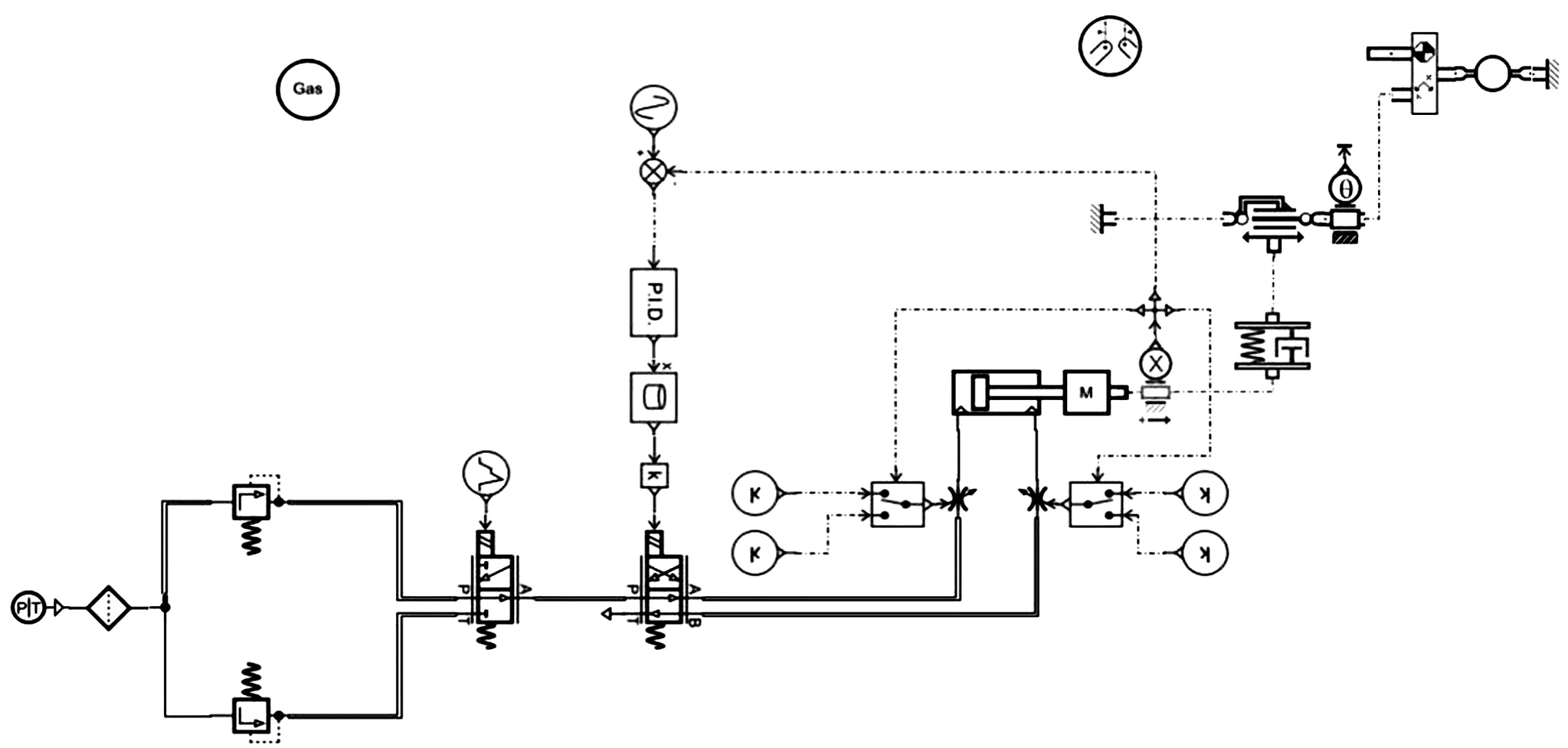

3.1 AMESim仿真模型建立

为了确定双向敲击机构的效果,使用AMESim对敲击机构进行仿真,敲击装置在AMESim中的建模如图5所示,在该系统中主要采用气源,减压阀,换向阀,节流阀,位移传感器,过滤器,油缸,PID等模块组成,通过仿真运动曲线验证机构的可行性。

模型建立之后,添加相应的元件参数,元件参数以实际阀体参数为依据,保证仿真过程尽量接近真实状态,部分基本参数如表1所列。

表1 仿真模型部分基本参数

图5 敲击结构仿真模型

3.2 仿真结果与分析

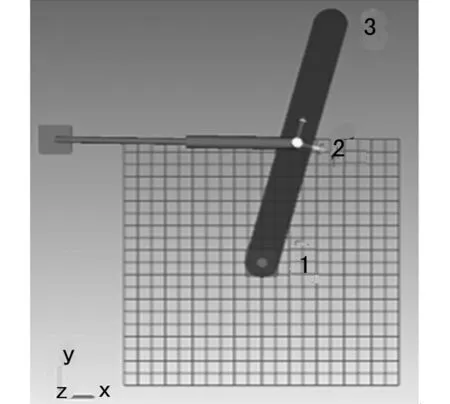

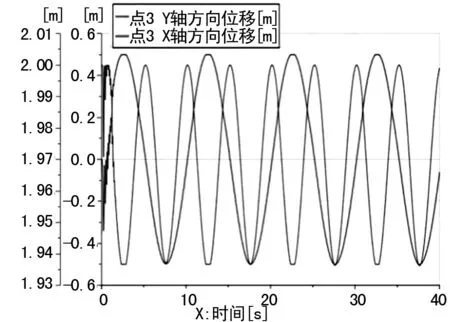

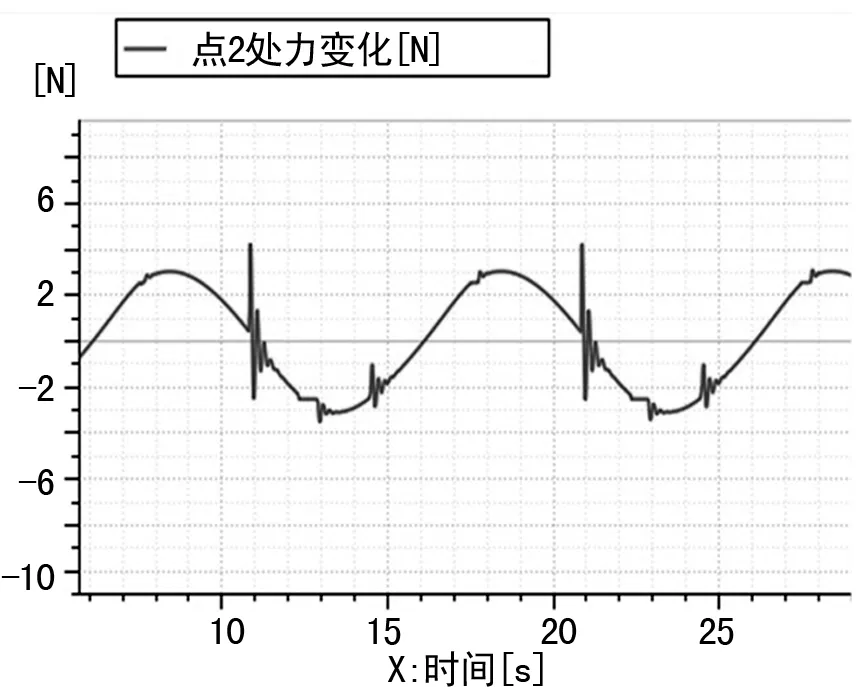

如图6摆杆机械模型所示,将摆杆固定,摆杆以固定点为圆心左右摆动。用PID模块实现摆杆正弦运动,利用换向阀来控制活塞运动,当信号为0时,换向阀断电,活塞杆伸出;当信号达到40 mA时,换向阀通电,活塞杆收回。通过设置两个减压阀的压力差实现不同气压气路的切换。摆杆位移、加速度、力的曲线如图7~9所示。

图6 摆杆机械模型

图7 摆杆位移曲线

图8 摆杆加速度曲线

图9 摆杆受力曲线

由AMESim软件获取的运动曲线图形可以获得以下信息:在一个周期内,当时间达到2.5 s时,摆杆位于极限位置,摆杆以最大的冲击力,敲击钢绞线,能够满足绕线的基本要求。此后加速度趋于稳定,摆杆运动平稳。正弦运动换向时,加速度发生改变,导致力产生突变。

4 结 语

在设计了双向敲击机构系统机构,分析其工作原理之后,利用AMESim软件建立了双向敲击机构系统仿真模型,确定气缸元件工作参数,从运动曲线的仿真可知冲击力最大时,摆杆撞击到钢绞线,保证了绕制的规范性,因此该机构满足敲击的工作要求。