高温合金切削加工的研究进展

2020-05-21李建明王相宇郭培全

李建明,王相宇,乔 阳,郭培全

(济南大学 机械工程学院,山东 济南 250022)

随着全球工业化的蓬勃发展,许多领域对重要产品构件的综合性能提出了更高的标准和要求。在航空航天领域,先进的发动机必须满足飞行器速度快、升限大和航程远的要求,因此,航空发动机所需的零部件都要满足可有效承受热载荷、热腐蚀和复杂应力的要求[1]。高温合金凭借其稳定的高温强度、优良的热稳定性和热疲劳性能,成为制造航空发动机的主要材料之一[2-3]。

随着国民经济的发展,民用产品工业对高温合金的品质需求也逐步提高。在煤电领域中,高温合金以其优良的抗蠕变性能成为超临界发电炉中过热器的主要生产材料; 在气电领域中,高温合金凭借其优异的热稳定性能,成为生产燃气轮机叶轮叶片的主要材料之一; 在核动力领域中,发电锅炉的传热管必须选用耐腐蚀性能良好的高温合金[4]。制造业的全面推进对高温合金的数量和品质提出更高的要求,目前,应用于民用工业的高温合金的数量占总使用量的20%,未来该比例还会有较大的提升[5]。

高温合金的综合性能十分优异,适用于制造业的各个领域,但是,存在应用成本过高的问题。导致成本高的原因是多方面的,其中,加工成本是不容忽视的重要因素。在对高温合金进行切削加工时,普遍存在切削温度过高、切削力大和刀具磨损严重等问题,使加工成本显著提高[6]。相比于45号钢等常见的钢材料,高温合金的切削加工性非常不理想,导致其加工成本远远高于普通钢类材料[7]。此外,高温合金的切削加工需要高品质的刀具来支撑,因此刀具消耗成本较高。总之,加工成本高是制约高温合金广泛应用的主要原因,因此深入、系统地研究高温合金的切削加工技术具有非常重要的意义。

本文中综述高温合金加工的研究现状,阐述高温合金的分类、性能及切削特点,并对高速钢、硬质合金、立方氮化硼等不同刀具材料在高温合金切削加工中的应用进行研究分析,概括这几种刀具材料的优缺点;分析微量润滑、高压冷却和低温冷却切削这3种切削冷却工艺在高温合金切削中的应用效果,总结这几种冷却工艺存在的问题,就高温合金高效加工未来的研究提出展望。

1 高温合金的分类及性能

1.1 高温合金的分类

1.1.1 按成型工艺分类

按成型工艺的不同可将高温合金分为以下3种类型。

1)变形高温合金。这是根据所需零部件的要求,通过冷、热变形等工艺加工成的一类传统的高温合金材料,也是目前我国生产和研制新型航空发动机的最主要材料之一,在国内外都得到了广泛应用[8]。随着生产工艺的不断改进,变形高温合金的使用量开始减少,但是在较长的时间内仍会占据主要地位。近年来,我国科技人员解决了高温合金热变形加工中存在的关键性问题,在许多高难度变形高温合金构件的制造研发中取得了重大成果[9],其中有我国自主研发的GH4169变形高温合金。

2)铸造高温合金。这是一类通过铸造的方法,直接加工所需构件的高温合金材料,具有合金化程度高、抗蠕变性能好等特点[10]。近年来,用于航空发动机的材料已经逐步转换为铸造高温合金,其中高温合金K403具备优良的铸造性能,可制造复杂的精铸件[11]。

3)粉末高温合金。这是一类以精细金属粉末为原料,采用热等静压和等温锻造等方法加工而成的高温合金材料[12]。粉末高温合金解决了传统高温合金偏析严重、成型困难等问题,具有屈服强度高、晶粒细小、疲劳性能优异等特点,例如我国自主研发生产的FGH96合金是生产航空发动机的涡轮盘的首选材料[13]。

1.1.2 按基体元素主要成分分类

按照基体元素的主要成分,同样可将高温合金分成3类。

1)铁基高温合金。该类高温合金以铁(Fe)为主要基体,并加入了不同比例的镍(Ni)、铬(Cr)等合金元素,制造成本较低,多用于工作温度低的环境,如使用温度较低的燃气机的涡轮盘,以及一些承力件和紧固件。图1所示为铁基合金GH1311的金相组织[14]。从图中可以看出,铁基高温合金的显微组织由一些等轴状的多边形晶粒构成,属于典型的奥氏体结构,保证了铁基高温合金具有足够的强度和一定的韧性。相对于其他2类高温合金,铁基高温合金存在组织不够稳定、抗氧化能力差、使用温度较低等缺点[15]。

图1 铁基合金GH1311的金相组织[14]

2)镍基高温合金。该类高温合金以Ni为主要基体,并在基体中溶入了多种合金元素。图2所示为镍基合金Inconel718的金相组织[16]。从图中可以看出,镍基高温合金也是以奥氏体为基体的一类合金材料,但其材料组织分布更为紧密,表现出更好的组织稳定性。相对于铁基高温合金,镍基高温合金中加入了更多种类的强化元素,保证了镍基高温合金具有更好的组织稳定性和耐腐蚀性,工作温度更高[16]。相对于其他2种类型的高温合金,镍基高温合金存在疲劳性能差、塑性较低的缺点[17]。

图2 镍基合金Inconel 718的金相组织[16]

3)钴基高温合金。该类高温合金以钴(Co)为基体,合金中Co元素比例占60%以上,同时在基体中还溶入了不同比例的Ni、Cr等合金元素,增强了耐热性能,是目前综合性能最为优异的一类高温合金;但是,由于全球金属钴的产量相对缺乏,因此该类型高温合金应用并不广泛[18]。

目前,从高温合金的应用情况来看,镍基高温合金是使用最多的一类高温合金,大部分航天发动机的涡轮叶片都采用镍基合金制造。

1.1.3 按合金强化类型分类

根据合金强化工艺,高温合金主要分为固溶强化高温合金和时效强化高温合金2类。固溶强化处理是指在高温合金中加入一定比例的合金元素,使其形成单相奥氏体组织,合金中的溶质原子和位错相互作用使固溶体内点阵发生畸变,固溶体中滑移难以进行,位错阻力增大,进而使合金得到强化[19]。时效强化是指固溶处理完成后,将高温合金在一定温度下放置,使固溶的合金元素析出,形成弥散的硬质点,使合金性能进一步强化的一种工艺[20]。

1.2 高温合金的性能

1.2.1 热强度高

高温合金的热稳定性能优良,在600~1 200 ℃的高温环境中仍然可以保持较高的强度,能满足长时间高温作业的要求。

1.2.2 组织性能稳定

通常来说,合金中γ′相的形态改变(具体包括形状、尺寸、分布和含量等方面)会直接影响合金组织的稳定性。高温合金中含有铌(Nb)、钛(Ti)、铝(Al)等典型的强化元素,通过调整这些强化元素的比例,可以充分发挥γ′相的稳定性好和γ″相的高强化效果,使高温合金具有优于其他合金的组织稳定性[21]。

1.2.3 抗氧化、抗腐蚀性好

在铁基合金中,为了改善其热强性能,需加入Cr、钼(Mo)、钒(V)等元素。同样,在镍基合金中,为了增强原子间结合力和减缓扩散,在其中需加入Cr、钨(W)、Mo元素。这些元素不仅提高了热强度,而且明显改善这类高温合金的抗氧化、耐腐蚀能力,其中Cr、Mo、W等元素可以改善合金在氧化性腐蚀介质中的耐蚀性,提高局部耐腐蚀性[22-23]。

此外,高温合金具有硬度大、熔点高、无毒、抗蠕变性能优异等特点,可以保证它们在复杂恶劣的工作条件下仍然能够具有良好的综合性能,发挥其核心作用。

2 高温合金的切削加工特点

由于高温合金的工作环境复杂恶劣,因此保证高温合金的加工质量对更好地发挥其性能具有重要意义。高温合金属于典型的难加工材料,其切削加工过程具有如下特点[24-26]。

2.1 切削力大

高温合金材料具有较多的硬质结合物和稳定的微观结构,在切削加工过程中会产生特别强的抵抗变形的力,而且在相同的条件下,高温合金与普通碳钢相比,摩擦系数较大,切屑时刀具与工件的接触面会产生较大的摩擦力。

2.2 切削温度高

高温合金具有较高的屈服强度,在切削加工过程中会产生较大的塑性变形,进而产生大量的切削热,而且高温合金的导热系数仅为普通钢的1/3,小于大多数合金材料的导热系数,因此产生的热量无法及时散出,产生很高的切削温度。此外,刀具与产生的切屑接触面积小,切削时产生的热量容易积聚在切削刃附近,导致刀具温度急剧升高,加快刀具的损耗。

2.3 加工硬化严重

加工硬化是高温合金加工过程中不可避免的现象。一方面,高温合金具有较高的塑性和韧性,在刀具刃口和后刀面的挤压和摩擦作用下,已加工表面的材料会产生明显的塑性变形,导致强度和硬度的增加;另一方面,高温合金的切削加工会产生较高的切削温度,导致合金中的强化相从固溶体中析出,并呈弥散相分布,使加工硬化现象变得更为明显。

2.4 刀具磨损严重

在切削高温合金的过程中存在的切削温度高和加工硬化严重等现象加剧了刀具的磨损,使刀具在很短的周期内无法继续使用。

2.5 排屑困难

由于高温合金具有塑性好、强度高、切屑不易断等特点,因此产生的切屑容易与工件和刀具产生缠绕。这种现象会影响刀具使用寿命,降低加工效率,同时也对切削加工质量产生了不利的影响,如在加工表面产生严重的划痕等。

3 高温合金的切削加工研究

自从20世纪50年代高温合金被研制生产以来,对于高温合金的高效加工研究一直备受关注。高温合金的加工效率和质量直接影响机械构件的使役性能,因此,寻求合理有效的加工方法至关重要。目前,高温合金的切削加工研究的重点主要集中在刀具和切削工艺的选择和优化。

3.1 刀具优化

高温合金属于难加工材料,因此用于切削的刀具材料不仅需要具有传统刀具所具备的基础性能,还需要具有良好的抗腐蚀、抗氧化及耐热性能,以提高刀具的使用寿命和工件的加工质量。当前,用于高温合金切削加工的刀具材料主要有以下几种类型。

3.1.1 高速钢

高速钢是一类传统的刀具材料,具有强度高、韧性好等特点,但是,传统高速钢刀具在切削加工过程中容易出现崩刃现象,刀具使用寿命短,加工效率低。研究人员通过研发新型高速钢材料,使其可以适应高温合金加工的复杂环境。美国最先研制的高钴高速钢M42凭借其优越的性能成为切削高温合金的优选材料之一,明显改善了高温合金的加工质量[27]。訾凯崧等[28]在切削加工GH698合金时,选用国产铝高速钢501(该材料加入了Co、Al等元素)作为刀具材料,发现该刀具既能满足质量要求,又能降低生产成本。隋胜涛等[29]在拉削GH2696合金时,优先选取粉末冶金高速钢ASP2030和PM-T15作为拉刀材料,发现使用该类型拉刀可以进一步提高高温合金的拉削质量,延长刀具使用寿命。

随着加工技术的进步,除在一些工艺系统刚性较低的条件下仍使用高速钢外,高速钢刀具已逐渐退出加工高温合金的市场。

3.1.2 硬质合金

硬质合金凭借其优良的韧塑性、耐磨性和高硬度,成为目前切削高温合金的最常用的刀具材料。由于加工高温合金时切削温度高,切削热多集中在刀刃附近,因此一般选用导热性能好、高温性能稳定的K类和S类硬质合金作为刀具材料。

程剑兵等[30]在高速切削GH2132合金的试验中,对超细晶WC-Co硬质合金刀具和普通硬质合金刀具进行了对比,认为WC-Co硬质合金刀具的磨损机理是黏结磨损,且超细晶硬质合金刀具明显提高了刀具寿命。方涛[31]在切削GH4169合金时,对比了不同的刀具抛光工艺参数对刀具寿命和表面质量的影响,通过试验得到了最佳的抛光参数(以金刚石微粒为磨料,转速为46 r/min,时间为35 min),可以减少刀具磨损,改善加工表面粗糙度。

随着加工制造业对加工精度要求的逐步提高,传统的K类和S类硬质合金逐渐无法满足加工精度的需求,而且WC-Co硬质合金刀具在切削过程中容易出现黏结磨损的现象,因此开发超细晶硬质合金刀具是一个非常好的发展方向。

3.1.3 涂层硬质合金

涂层可以为刀具提供一层耐高温的保护膜,同时可以减少刀具与工件之间的接触扩散与化学反应,使刀具表层可以保持较高的硬度和耐磨度,延长刀具使用寿命。

Bhatt等[32]在车削Inconel718合金时,对比了无涂层、单一涂层(TiAlN)和复合涂层(TiCN-Al2O3-TiN)3种硬质合金刀具的切削效果,发现在高速切削时复合涂层硬质合金刀具表现出最好的耐磨性。Fox-Rabinovich等[33]在硬质合金刀具表层涂覆纳米级AlTiN-Cu涂层,并使用该刀具切削Inconel718合金,该涂层具有自润滑和改善散热的作用,可以显著延长刀具寿命。Yi等[34]研究AlTiN、AlTiN-Ni1.5和AlTiN-Ni3等纳米多层复合硬质合金刀具切削Inconel718合金,刀具前刀面磨损的扫描电子显微镜图像如图3所示。从图中可发现,刀具的主要失效形式为前刀面黏结,在相同的切削条件下,AlTiN-N1.5刀具磨损量最小,其特殊的纳米晶结构和高韧性可使刀具寿命延长2倍。

目前,用于高温合金加工的涂层硬质合金刀具已逐渐由单一涂层发展为复合涂层,有效地延长了刀具使用寿命。今后的涂层硬质合金刀具的研究方向应为新型涂层的开发与应用。

3.1.4 陶瓷基材料

陶瓷基材料不仅具有硬度高、耐热性能优异等特点,还具有不易与高温合金产生黏结的优点,是一种加工高温合金的新型刀具材料。利用陶瓷刀具切削高温合金时,可以将切削速度提高到200 m/min以上。

(a)AlTiN(b)AlTiN-Ni1.5(c)AlTiN-Ni3图3 刀具前刀面磨损的扫描电子显微镜图像[34]

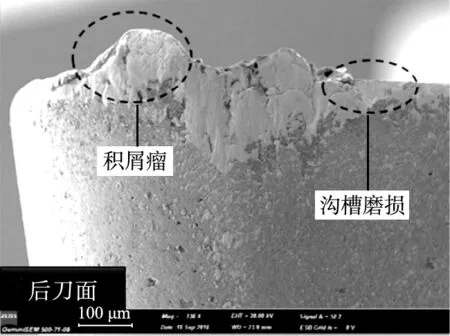

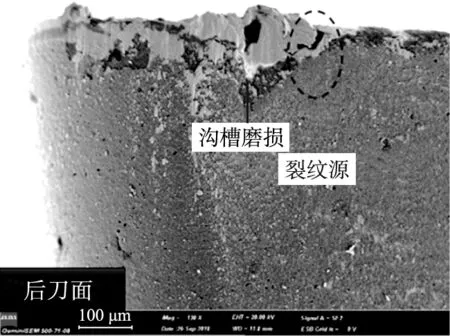

孙士雷等[35]利用陶瓷刀具进行GH4169合金的切削试验时发现: 当切削速度较低时,陶瓷刀具的损耗形式主要为磨粒磨损; 在高速切削时,磨损区域出现沟槽磨损。Daniel等[36]利用氮化硅陶瓷刀具切削Inconl718合金时发现,该类型陶瓷刀具有很高的强度和韧性,切削速度可以达到600 m/min以上。Damir等[37]对比了氧化铝陶瓷刀具和TiAlN涂层硬质合金刀具在铣削Inconel718合金时的切削效果,结果发现陶瓷刀具的切削速度可以达到300~600 m/min,而硬质合金刀具的最佳切削速度仅为40 m/min,大幅度提高了切削效率。

目前,陶瓷刀具凭借其高效加工的优势,成为常用的高温合金加工的刀具材料,但是陶瓷材料存在脆性大、导热系数小的缺点,使用寿命相对较短,限制了它的应用。

3.1.5 立方氮化硼(CBN)

CBN作为一种新型的刀具材料,其硬度和耐磨性能都优于硬质合金材料的,能够在1 500 ℃时保持优良的热稳定性能,而且导热性能良好,利于切削热的散发,摩擦系数小,不易出现积屑瘤,因此非常适用于高速切屑高温合金。

Victor等[38]利用聚晶立方氮化硼(PCBN)刀具进行高速切削Inconel718合金试验,并与硬质合金刀具进行对比,结果显示,PCBN刀具的最佳切削速度为250~300 m/min,而硬质合金刀具的切削速度仅为PCBN刀具的1/5,同时在相同的切削参数下,PCBN刀具明显改善了加工表面粗糙度,但是其使用寿命仅为硬质合金刀具的1/2。Tazehkandi等[39]对比了PCBN刀具和硬质合金刀具在铣削Inconel783合金时的切削性能,结果表明,与硬质合金刀具相比,PCBN刀具可以显著减少铣削过程中冷却液的用量(减少了41%),切削速度提高约1倍,表面粗糙度和切削温度分别下降62%和46%,加工效率和表面质量都得到了明显改善。

虽然CBN刀具在各方面都表现出了优异的性能,但是造价昂贵是限制其发展的根本因素,在今后的研究中,应向性价比更佳的方向发展。合理有效的切削加工不仅需要合适的刀具材料,对刀具几何形状、刀具角度也有严格的要求,在未来的发展中,应继续加大对刀具的优化研究,以改善高温合金的加工质量。

3.2 合理的冷却工艺

对于提升高温合金的切削加工性能而言,选择合理的冷却工艺是至关重要的。干切削是目前高温合金加工最常见、最清洁的加工方式,但是,干切削存在切削温度高、切削效率低等问题,限制了高温合金高效加工的发展,因此高温合金切削过程中高效、无污染的冷却工艺越来越被重视。

3.2.1 微量润滑切削

微量润滑切削技术是将压缩后的气体和极少量的润滑剂混合气化后,形成微米级气溶胶喷向切削区域,减少刀具与工件的摩擦黏结,便于切屑排出。

Yildirim等[40]在微量润滑切削与干切削的条件下加工Inconel625合金,在微量润滑剂中加入了一定量的六方氮化硼(hBN)纳米粒子。从不同冷却条件下刀具磨损的扫描电子显微镜图像(图4)可以看出,添加一定量的hBN纳米粒子后,刀具磨损得到改善,原因是hBN纳米粒子在刀具与工件之间形成了一层纳米级的保护膜,改善了刀具磨损状况。同时研究还发现,微量润滑剂中添加hBN纳米粒子可以改善加工表面粗糙度。Kamal等[41]将植物油和氧化铝混合制备新的微量润滑剂,在切削Inconel600合金时发现,采用这种新型微量润滑剂切削的表面质量比传统微量润滑切削与干切削的更好。

(a)干切削

(b)常规微量润滑切削

(c)六方氮化硼粒子(体积分数为0.5%)微量润滑切削

(d)六方氮化硼粒子(体积分数为1%)微量润滑切削图4 不同冷却条件下刀具磨损扫描电子显微镜图像[40]

目前,传统的微量润滑切削已经不能满足高温合金加工的需求,新型的微量润滑技术偏向于研制新的润滑剂或与其他技术相结合的方向发展。

3.2.2 高压冷却切削

高压冷却切削是指将冷却液压力升至预定数值后,利用高压效应将冷却液喷射到切削区域,从而降低加工区域温度的一种新技术。

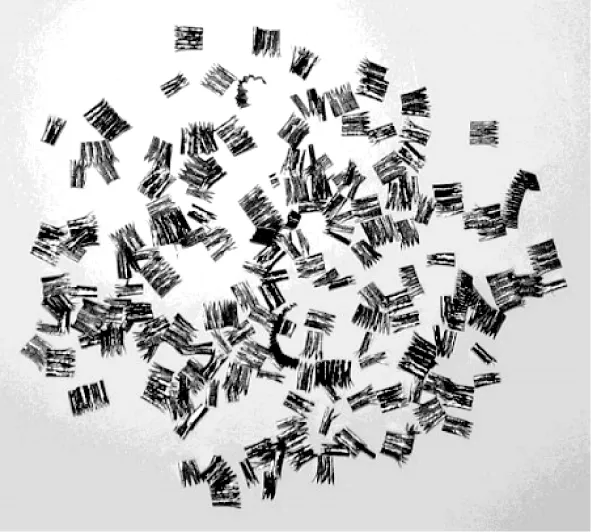

Knut等[42]利用高压冷却切削方式对Inconel625合金进行加工,并与干切削和常规冷却液切削进行对比,结果发现,与干切削和常规冷却液切削相比,高压冷却切削具有良好的断屑作用,产生的碎断切屑如图5所示。由图可以看出,在高压冷却作用下产生的大部分切屑为碎断状切屑,而干切削和常规冷却液切削条件下产生的切屑主要以连续不断的带状切屑为主,表明高压冷却切削提高了断屑效率。Lokman等[43]对比了高压冷却切削和常规冷却液切削加工Inconel718合金的表面质量,发现高压冷却加工能有效地改善工件表面的粗糙度。Ezugwu等[44]试验对比了高压冷却切削和干切削加工Inconel718合金的表面质量和刀具寿命,结果表明,当切削速度达到50 m/min时,与干切削相比,采用高压冷却切削工艺的刀具使用寿命延长了近7倍,而且工件表面质量明显得到改善。

图5 高压冷却切削形成的碎屑[42]

尽管高压冷却技术是一个很有前景的研究方向,但是,如何选择合理的压力和高压冷却剂也是非常值得研究的内容。

3.2.3 低温冷却切削

低温冷却切削将液氮等低温流体喷射到切削区域,在加工区域内形成超低温环境,此时部分材料会发生韧脆性转变,使高温合金切削加工性得到改善,提高切削质量和效率。

Halim等[45]在铣削Inconel718合金时利用液态二氧化碳作为冷却剂,试验结果表明,在低温切削的环境下,刀具使用寿命延长了70%,液态二氧化碳的持续冷却效果带走了大量的切削热,有效降低了切削区域的温度。He等[46]对Inconel718合金进行低温铣削试验,并将试验结果与切削有限元仿真结果进行对比。结果表明,液氮大幅度降低切削区域的温度,导致加工的工件残余应力较干切削工件的有所降低。Musfirah等[47]研究了液氮冷却对Inconel718合金铣削性能的影响,并与干切削工艺进行比较。结果表明,低温冷却工艺在减少刀具磨损、改善表面粗糙度、减小亚表面组织变形和消除被加工零件污染等方面的效果更好。

大量试验结果表明,低温切削工艺对切削区域具有连续冷却效果,可以显著降低高温合金加工过程中产生的切削热,大幅降低切削温度,有助于改善合金切削质量,但是,低温切削所用的冷却剂制造成本较高,经济价值与需求不符,是限制低温切削工艺发展的一个重要原因。

合理的冷却工艺不仅可以提高切削效率,还可以改善加工质量。为了对高温合金进行高效加工,寻求最为合理的冷却工艺是今后的新突破点。

4 总结与展望

虽然高温合金在复杂工作环境中可以保持良好的综合性能,但是其切削加工性能较差,存在切削力大、切削温度高、刀具磨损严重等问题,导致加工质量无法满足应用要求。为了满足高温合金在复杂恶劣工况的使用要求,获得更好的加工质量,如何实现高温合金的高效加工越来越受关注。

近年来,刀具技术和冷却工艺的不断革新为高温合金的高效加工提供了新的方向。我国高温合金的发展与发达国家相比存在较大的差距,远不能满足其工作需求,因此,针对高温合金的切削加工特点,一方面,要加快研制高性能、高效率的刀具材料,如加快对陶瓷刀具和立方氮化硼刀具的优化;另一方面,也要寻求合理的加工冷却工艺,使其既可以符合绿色高效的理念,又能满足经济效益的要求。总之,在未来许多年中,高温合金的高效加工将仍然是一个非常有意义的研究方向。