新型可更换预埋槽道的结构优化

2020-05-21朱少杰于国军王凌云文茜茜

朱少杰,于国军,王凌云,文茜茜,吕 伟

(1. 江苏大学 土木工程与力学学院,江苏 镇江 212013; 2. 河南经纬电力科技股份有限公司,河南 郑州 451464)

随着我国经济建设的高速发展,全国很多大中城市陆续建设市内轨道交通。地铁的正常运行离不开关键位置处的接触网。车辆在高速行驶时,负重会加大,接触网的抬升量也会增加,尤其在隧道中,一旦发生行车安全事故,就会造成重大损失,危及乘客生命安全。固定接触网使用的传统工艺是直接在管片上打孔,然后进行膨胀螺栓或化学螺栓的安装。传统工艺可控性较低,而且管片为一次性成型部件,一旦在打孔时出现失误,将很难保证设计要求,并且植入螺栓在混凝土中容易产生应力集中,破坏概率大幅增加。由于具有易腐蚀的特性,因此螺栓耐久性较低,一般使用15~20 a必须进行更换。

针对目前地铁盾构隧道轨旁设备专用可更换预埋槽道技术存在的缺陷,本文中对可更换预埋槽道的若干技术关键问题进行研究,对可更换预埋槽道进行理论设计及分析计算[1],提出新型可更换预埋槽道结构优化设计方案,克服现有预埋槽道锚杆与槽道采用焊接或铆接方式连接、不可拆卸等缺陷,锚杆与槽道采用螺栓连接,改进密封组件一体化的结构形式,提出2套布置方案,满足可简便更换的需要。

1 新型可更换预埋槽道理论分析

1.1 受拉理论

新型可更换预埋槽道在受拉时可能发生的破坏分为预埋锚杆拉断破坏和锁紧螺杆拉断破坏。

1.1.1 预埋锚杆抗拉承载力计算

对于锚固黏结力,当达到锚固极限状态时,钢筋拔出力Fl与锚固力平衡,则

Fl=πdlτu

(1)

τu=ft/4α

(2)

式中:d为锚固钢筋的直径;l为临界锚固长度;τu为平均黏结强度;ft为混凝土抗拉强度设计值;α为锚固钢筋的外形系数,光圆钢筋的α取值为0.16,螺旋肋钢筋的α取值为0.13。

1.1.2 锁紧螺杆抗拉承载力计算

(3)

1.2 受剪理论

1.2.1 锚杆受剪分析

Q=υAgσs

(4)

式中:Q为锚杆所受的剪力;υ为预埋件锚板与混凝土之间的摩擦系数,计算中取值为0.7;Ag为预埋件锚杆截面面积;σs为预埋件锚杆的屈服强度。

1.2.2 螺杆受剪分析

(5)

1.3 槽道内T型螺栓抗滑理论

T型螺栓最主要的性能是防滑。一是要求预埋槽道与配套连接T型螺栓[2]具有齿牙构造,确保机械咬合性能,纵向传递荷载,防止力点滑移; 二是采用双碟锁紧垫片,其独特垫圈的内侧斜齿面倾斜角度大于螺栓螺纹倾斜角度。装配时内侧斜齿面是相对的,垫圈外侧放射状的凸纹面的摩擦系数要比内侧斜齿面的摩擦系数大,且与两端接触面成咬合状态。

T型螺栓为固定螺栓,因此本文中T型螺栓根据GB/T 3098.1— 2010《紧固件机械性能 螺栓、螺钉和螺柱》[3]中型号为M12的8.8级螺栓的参数要求,其保证拉拔载荷为51 kN,拉力载荷满足设计要求。

2 结构优化方案的设计

针对电气化铁路接触网隧道内用预埋槽道的国内外相关专利、文献,本文中对其结构形式进行优化设计。

文献[4]中设计了一种多孔预埋槽道,槽道与多根锚杆固定连接,槽道底部设计多个条形通孔用于安装T型螺栓,通孔的设计使T型螺栓安装在可以调整位置的基础上,被安装的设备不易移动或掉落,提高了预埋槽道的强度。文献[5]中设计了一种预埋槽道及波形螺纹锚杆,通过将锚杆表面设计为螺纹的方法增强了锚杆与混凝土之间的握裹力。文献[6]中设计了一种预埋槽道及顶部截面为蘑菇型的锚杆,锚杆顶部蘑菇型的设计容易使其插入钢筋网中,避免了锚杆撑住钢筋或者钢筋或锚杆互相受力变形的问题。这些设计解决了传统工艺螺栓易脱落的问题,但槽道与锚杆焊接固定,在槽道磨损的情况下不容易更换。

文献[7]中设计了一种可拆卸预埋槽道,槽道背面设置有通孔,螺栓穿过通孔与锚杆连接,如果槽道发生锈蚀,可以通过拆卸螺栓更换槽道。文献[8]中设计了一种可更换式槽道,结构简单,方便更换,提高了工作效率。文献[9]中设计了一种地铁用可更换式槽道,槽道与锚杆通过螺栓连接,且锚杆外部设置了套管,锚杆和槽道均可以进行更换,增加了使用寿命。这些设计解决了锚杆可更换的问题,节省了人力、物力,但锚杆都设置为光滑表面,没有考虑锚杆与混凝土之间的作用力,锚杆容易被沉重的接触网装置拉出。

在目前预埋槽道结构形式、预埋槽道的技术要求和现有设计方案的基础上,通过考虑槽道可更换和锚杆抗拔性能[10],本文中设计了一种新型可更换预埋槽道的结构形式,即预埋锚杆采用单层翼缘螺纹锚杆,如图1所示。

图1 单层翼缘螺纹锚杆

更多的翼缘使槽道口周围混凝土拉应力变大。由于混凝土的轴心抗拉强度较低,其损伤大部分都是受拉开裂造成的,因此对于拉应力的增大的设计方案是不合适的,同时多翼缘方案的加工也较为复杂。综合考虑各种设计方案中预埋槽道及混凝土的力学特性、预埋槽道的加工及安装的复杂程度,确定单层翼缘锚杆方案作为最优化的方案。

基于所选定的方案,提出2套新型可更换预埋槽道结构的优化设计方案。第1套优化方案的技术目标是在任何位置的一个锚杆失效情况下,通过连接相邻备用预埋锚杆(承载力按30 kN设计),可保证预埋槽道正常工作。第2套优化方案的技术目标是在任何位置的一个锚杆失效情况下,失效锚杆相邻的2个锚杆(承载力按45 kN设计)承担该失效锚杆的荷载,无需备用锚杆即可以达到要求。根据此目标,本文中提出了2种翼缘结构优化方案,分别对各优化结构进行有限元分析[11]。

在第1套优化方案中,选定锁紧螺杆直径为12 mm,设锚杆半径为R,由螺杆受剪公式(5)可得锚杆半径R为9.4 mm,故选定预埋锚杆直径为20 mm。C50等级的混凝土轴心抗压强度标准值为32.4 MPa,设翼缘半径为r,由公式F=32.4π(r2-12)可得出翼缘半径r为19.87 mm,因此该结构优化方案中选定翼缘直径为38 mm。

在第2套优化方案中,选定锁紧螺杆直径为14 mm,由螺杆受剪公式(5)可得出锚杆半径R为11.3 mm,故选定预埋锚杆直径为24 mm。同样,取C50等级的混凝土轴心抗压强度标准值为32.4 MPa,由公式计算可得出翼缘半径r为24.2 mm,因此该结构优化方案中选定翼缘直径为48 mm。

2套结构优化设计数据如表1所示。

表1 结构优化设计数据

3 结构优化方案的有限元结果与讨论

3.1 有限元模型建立

3.1.1 材料选择

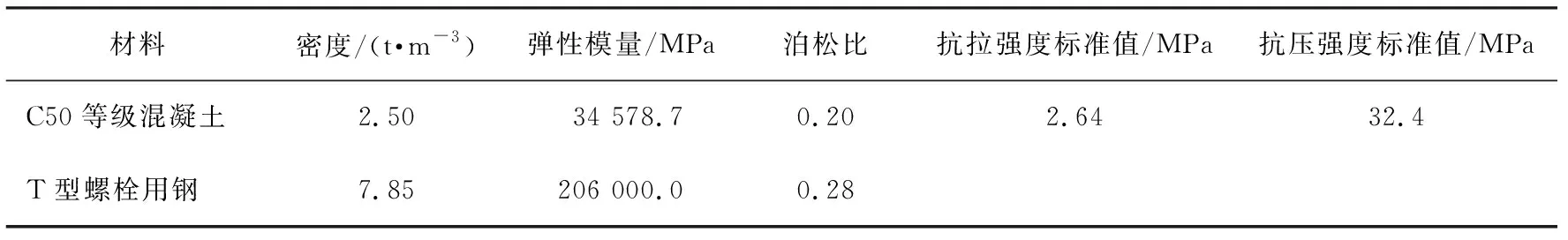

与现有预埋锚杆不同,模型共包括外部混凝土、预埋锚杆、锁紧螺杆、T型螺栓和槽道共5个部分。其中外部混凝土部分采用ABAQUS软件中的塑性损伤模型进行定义,可以用来模拟混凝土材料的拉裂和压碎等力学现象。对于本模型中采用的等级为C50混凝土,根据《混凝土结构设计规范》(GB 50010—2010)附录C[12]中定义的混凝土的单轴受压本构关系,输入ABAQUS软件中相应的应力和塑性应变的参数。对于钢材部分,采用等向强化准则和理想双线性弹塑性模型,预埋锚杆、锁紧螺杆屈服强度取为345 MPa,T型螺栓的屈服强度取为640 MPa,槽道屈服强度取为235 MPa。其余相关参数取值见表2。

表2 预埋槽道有限元模型的材料参数取值

3.1.2 模型建立

采用实体单元建立有限元模型,为了更好地反应接触关系和材料特性,单元类型均采用8节点缩减积分单元C3D8R。具体模型如图2所示。

(a)整体剖面(b)整体网格(c)预埋锚杆(d)锁紧螺杆(e)T型螺栓(f)槽道深红色—混凝土; 白色—槽道; 蓝色—T型螺栓; 绿色—预埋锚杆及锁紧螺杆。图2 预埋槽道有限元模型示意图

3.2 有限元结果与讨论

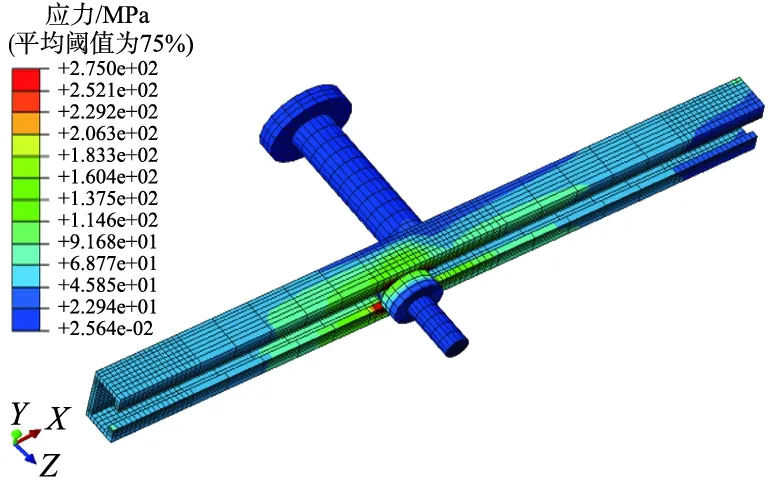

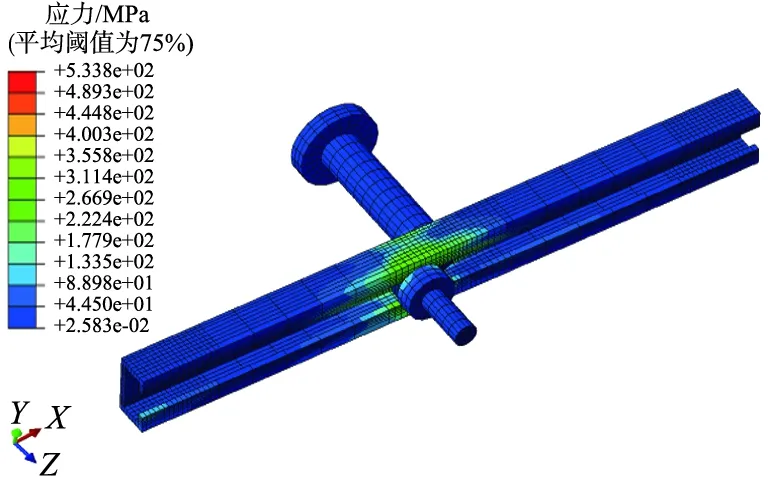

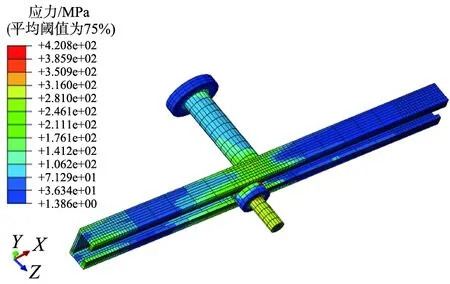

优选出结构优化方案1(承载力按30 kN设计)以及结构优化方案2(承载力按45 kN设计)作为最终方案。结构优化方案1、2的纵向剪切、横向剪切和轴拉仿真结果分别见图3、4,2个优化方案的纵向剪切、横向剪切和轴拉的荷载-位移曲线分别见图5。由图3、4可以看出,纵向剪切仿真中,荷载施加在垂直于T型螺栓方向且沿着槽道方向,槽道应力较大区域主要集中在槽道与T型螺栓连接处,最大值分别为215.6、275 MPa; 横向剪切仿真中,荷载施加在垂直于T型螺栓方向且垂直槽道方向,槽道应力较大区域主要集中在槽道与T型螺栓连接处,最大值分别为311.4、533.8 MPa; 轴拉仿真中,荷载施加在T型螺栓轴拉方向,槽道应力较大区域主要集中在T型螺栓上,最大值分别为272.0、420.8 MPa。

(a)槽道整体纵向剪切Mises应力云图

(b)槽道整体横向剪切Mises应力云图

(c)槽道整体轴向受拉Mises应力云图图3 结构优化方案1的数值仿真结果

(a)槽道整体纵向剪切Mises应力云图

(b)槽道整体横向剪切Mises应力云图

(c)槽道整体轴向受拉Mises应力云图图4 结构优化方案2的数值仿真结果

从图5中可以看出,纵向剪切和轴拉情况下最大荷载基本还有富余,而横向剪切情况下已基本达到最大荷载,因此选定结构优化方案1、2作为最终的方案,保证了一定的翼缘厚度,避免了因翼缘厚度过小而发生翘曲变形所导致的过大压应力。结构优化方案1中翼缘直径的选择保证了剪切和轴拉时混凝土最大拉压应力都在标准限值内。总之,翼缘厚度较小时,混凝土应力大于等级为C50的混凝土拉、压应力的标准限值;翼缘直径一定时,增加翼缘厚度能够减小轴拉时混凝土的拉、压应力,而对纵向剪切和横向剪切影响不大; 翼缘厚度一定时,增大翼缘直径能减小纵向剪切和横向剪切情况下的混凝土拉、压应力,而在轴拉时减小混凝土的压应力,但同时增大混凝土的拉应力。

4 结论

1)根据理论计算和有限元分析,现有的预埋槽道方案不能满足相关技术要求,且锚杆与槽道固定连接,不方便更换,因此,综合考虑预埋槽道及混凝土的力学特性[10]、预埋槽道的加工及安装的复杂程度,优选出最后设计方案。

2)本文中提出2套新型可更换预埋槽道结构优化的设计方案,并对结构优化方案1、2进行了有限元分析,理论计算结果与有限元分析结果表明,各构件均满足技术要求。

3)通过有限元结果对比,并综合考虑各设计方案中预埋槽道及混凝土的力学特性、预埋槽道的加工及安装的复杂程度,选定结构优化方案1,其翼缘直径、厚度分别为38、9 mm,预埋锚杆直径为20 mm,总高度为99 mm,锁紧螺杆规格为8.8级M12×60,T型螺栓型号为M12; 选定结构优化方案2,其翼缘直径、厚度分别为48、10 mm,预埋锚杆直径为24 mm,总高度为100 mm,锁紧螺杆规格为8.8级M14×60,T型螺栓型号为M14。

(a)结构优化方案1,横向剪切(b)结构优化方案1,纵向剪切(c)结构优化方案1,轴拉(d)结构优化方案2,横向剪切(e)结构优化方案2,纵向剪切(f)结构优化方案2,轴拉图5 结构优化的荷载-位移曲线