高含硫气田集输系统增压模式优化研究

2020-05-20屈丹龙

屈丹龙

中国石油化工股份有限公司油田勘探开发事业部

国内某高含硫气田随着地层压力逐渐降低,油压不断降低,不能满足外输压力要求的气井将不断增加,影响气田稳产。为达到稳产要求,气田开发势必要进行增压集输。该气田具有高含硫、地形复杂、气井布局分散,各气井压降速率差异大及产液量大等特点,难以直接借鉴国内外现有气田增压方案[1]。主要面临三个方面的难题:一是如何准确把握降压时机及降压方式。储层非均质性强;局部裂缝发育,水侵情况复杂,确定降压开采时机难度大;气井压力、产能及井况等差异较大,需优选降压开采方式。二是如何确定集输模式边界条件及最佳增压时机。降压开采期井口压力降低,产液量增加,原有气液混输集输模式面临挑战;气液混输、分输和增压集输等几种集输模式边界条件的确定涉及面广,考虑因素众多[2]。三是影响集输系统增压安全高效运行的因素复杂[3]。集输系统增压能耗分布广、影响因素众多,高效运行面临挑战;集输增压运行参数发生变化,积液增加,硫沉积严重,腐蚀影响因素增多,安全运行难以保障;增压过程易出现腐蚀、结盐垢等安全风险。

目前调研尚未找到国外同类型礁滩相高含硫气田的增压开发案例(高含硫、高产、边底水);国内增压开发案例资料相对较多,主要为低渗、致密气田,如川西气田[4]、靖边气田[5]、卧龙河气田[6]、大牛地气田[7-9]、文23气田[10]等。川西新场气田采用集中增压模式,增压幅度为1 MPa;靖边气田采用区域+集气站增压模式,增压幅度为4.4 MPa;卧龙河气田采用区域+集气站多级增压,增压幅度为1.6 MPa;大牛地气田采用区域+集气站增压模式,增压幅度为2.4 MPa;文23气田采用区域+集气站+单井增压模式,增压幅度1.8 MPa。

通过调研总结,结合该气田增压集输面临的三大难题,通过数值模拟、集输模式边界条件确定及集气站增压配套工艺技术研究,形成高含硫气田集气站湿气增压技术,进一步降低气藏废弃压力,延长稳产期,提高气田采收率,对气田的安全稳产高效运行具有重大意义。

1 集输系统增压模式优化数值建模

1.1 影响因素分析

分析了压力、温度、产液量和高程差等四个主控因素对集输系统增压模式的影响,形成了集输系统增压思路,为集输系统增压模式基础模型优选及建模奠定基础。

1.1.1 压力

井口压力是主要影响因素,主要影响增压点布局及增压模式;产液量、高程差影响管道中携液率,影响输送模式。基于气井油压分布的不均衡性,集输系统增压可考虑采用单井-单站-单线分年度配合逐级推进,逐步实施。

1#线气井油压差异大,首选单井及集气站增压;P103 集气站两口气井油压差异大,可考虑单井增压;2#线气井油压差异较小,但达到3 MPa,配套单井或单站增压,后期考虑单线增压。

1.1.2 温度

集输管道温度变化范围小,对集输系统增压模式数值建模的影响较小,模型优化中可取集气站间管段平均温度。

1#和2#线夏冬两季集输管线温度差异小,最大差值为4 ℃。当集输管线运行压力不变时,温度对管线气体流速及持液率影响较小,增压模式数值建模时,对集气站间管段取平均温度。采用统计热力学方法进行水合物预测,保障管道流动性。

1.1.3 产液量

气井产液量大小和集气站分水输送管线的建立与否是优化集输模式的关键。1#线P103、P104、P105、P106和P107均与2#线P203和P204建立了分水输送管线,可考虑分输模式;P101、P102、P201 和P202 未建立分水输送管线,重点考虑产液量对输送模式的影响。

1.1.4 高程差

集输管道高程差主要影响气体携液能力,需要有针对性地建立上坡段、下坡段和水平段压降模型。高程差主要通过影响气体携液能力是否有段塞流等来影响集输管线压降。

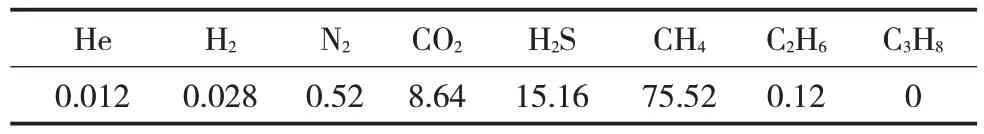

1.1.5 原料气组分

进入压缩机的气体含有饱和水、12.31%~17.05%的H2S 及7.89%~10.53%的CO2(体积分数)。在组分一定时(表1),元素硫在天然气中溶解度随压力的增加而增加,随温度的升高而增大;压缩机增压过程中元素硫在气体中的溶解度均大于入口处,不会有元素硫析出,无硫沉积风险。

表1 高含硫气田原料气组分Tab.1 Raw gas components of high-sulfur gas fields mol%

1.2 复杂山地湿气集输管道分段全尺寸物理模型的建立

通过调研分析,从计算原理、适用性、优缺点和管道形式等方面进行了对比,初步优选出Beggs&Brill相关式作为复杂山地湿气集输管道气液两相管流压降模型。

Beggs-Brill模型建立了一套较为完整的确定气液混合物密度与两相摩阻系数(fm)的计算方法,主要考虑了重力损失、摩阻损失和动能损失,对起伏管线有较强适应性。

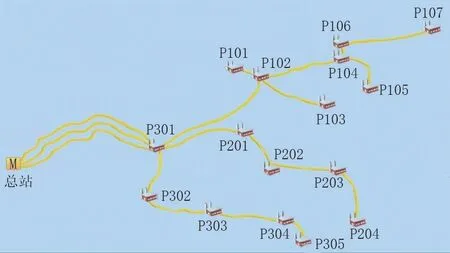

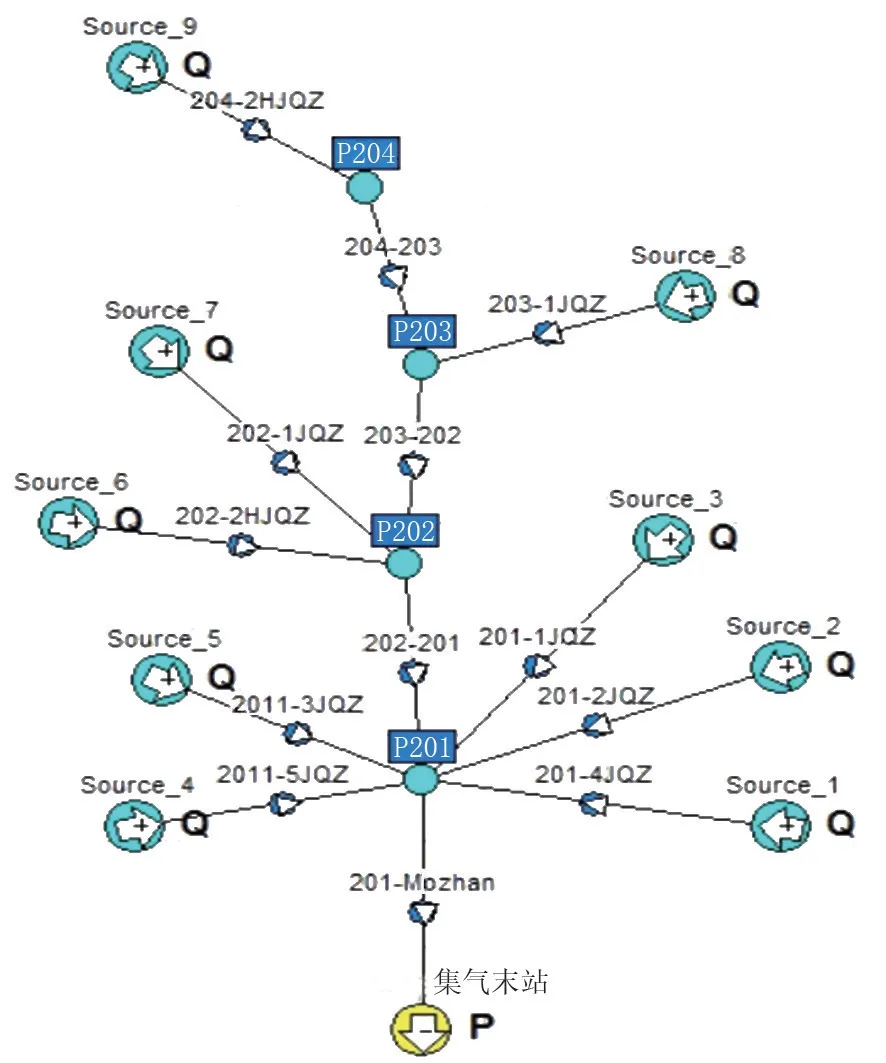

根据Beggs &Brill 模型相关式,考虑管道尺寸、管线走势数据,结合集输站场分布(图1),采用OLGA软件初步建立了气田集输系统分段全尺寸物理模型。该模型以单井作为单个气源点,可与生产数据对接,实现参数实时更新;集输管道绝对粗糙度e作为调整参数,通过回归16 条管段的绝对粗糙度e,实现集输管道压降拟合;实现集输管道温降、压降、流速、持液率、积液量等计算。

图1 集输站场分布Fig.1 Distribution of gathering station

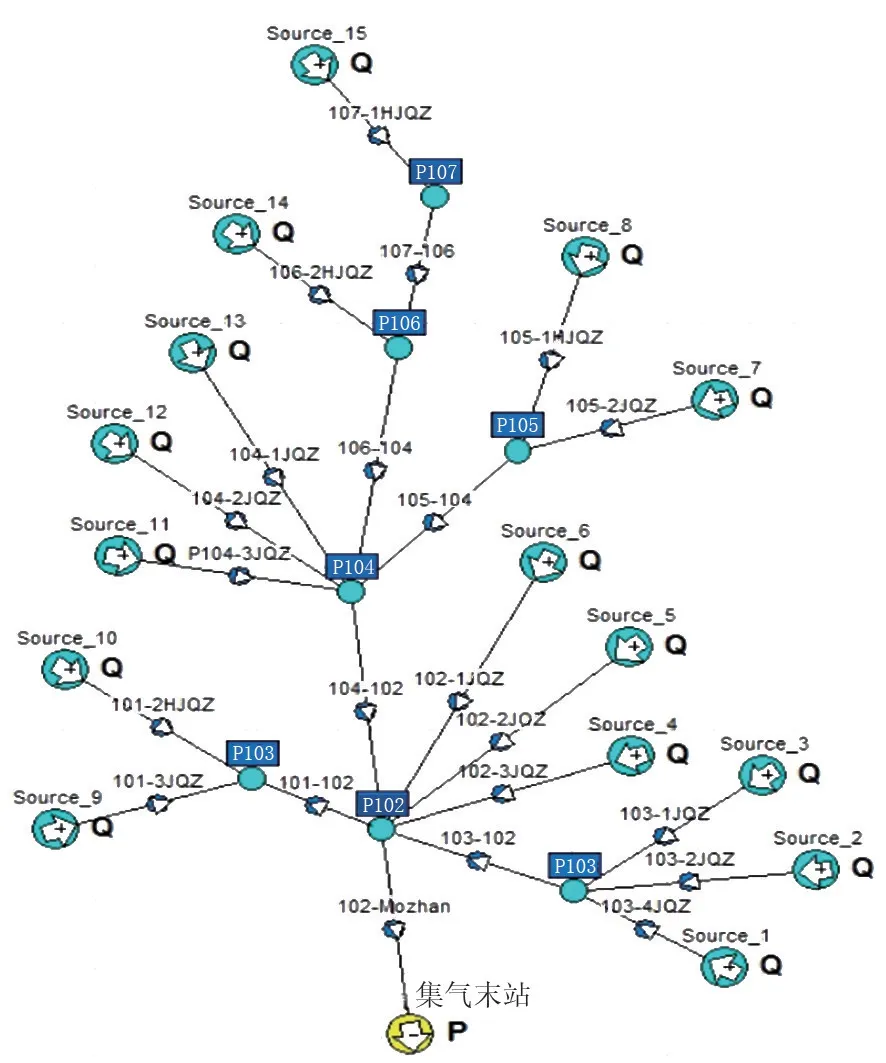

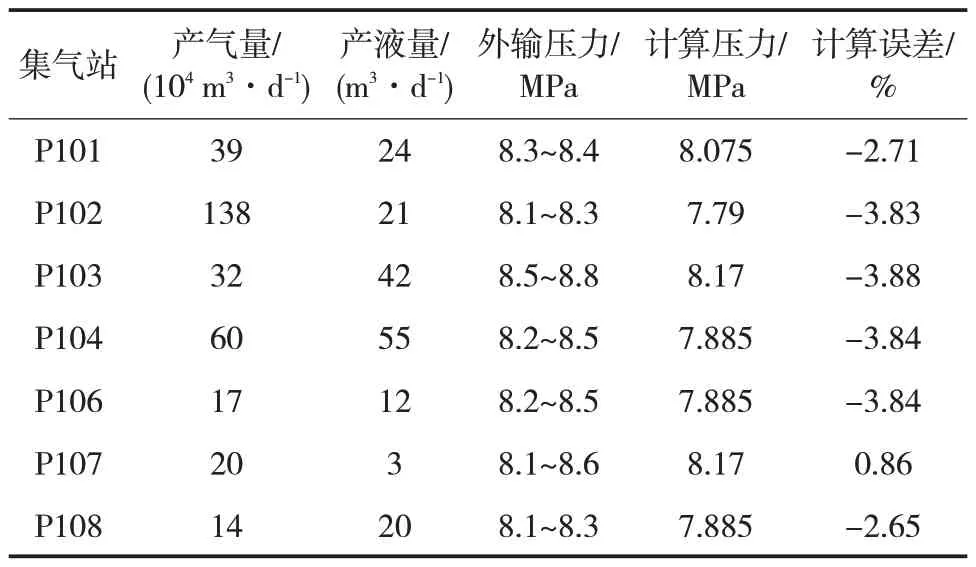

图2 1#线集输管道模拟模型Fig.2 Simulation model of 1#line gathering pipeline

表2 集气站生产运行情况与模拟结果对比Tab.2 Comparison of production and operation and simulation results of gas gathering station

图3 2#线集输管道模拟模型Fig.3 Simulation model of 2#line gathering pipeline

采用实际生产数据,对集输系统生产运行数值模型的准确性进行验证,如上述图2、图3 及表2所示。结果表明,各集气站外输压力与模拟结果误差在5%以内。结合开发预测,为后续进行集输管网适应性评价奠定基础。

2 集输系统增压模式优选

国内气田目前没有形成统一标准的增压集输模式,各气田结合气井开发曲线、压降速率及管网特点等各种因素选择相匹配的增压模式[11]。高含硫气田具有高含硫、地形复杂、气井分散布局,各气井压降速率差异大及产液量大等特点,难以直接借鉴国内外现有气田增压方案。基于调研,高含硫气田增压方案的优选原则主要有以下几点:①干线增压需要增压集输的集气站存在两个及以上,相邻集气站增压集输气井油压差异小;②单站增压需要增压集输的集气站分布区域分散性高,或某一区域仅有一个集气站需要增压集输;③净化厂入口压力不低于7.6 MPa;气体流速在经济流速范围之内;④依据气田增压时机及不同增压开采模式,建立多种增压集输方案,以稳产和经济性为优化目标,最终确定最优的增压集输方案;⑤考虑到高含硫压缩机风险高、投资大、运行费用高,增压点不宜过多;⑥干线集中增压有利于方便管理,增压设备配置较少,站场改造数量少。

高含硫气田具有高含硫、地形复杂、气井分散布局,各气井压降速率差异大及产液量大等特点,难以直接借鉴国内外现有气田增压方案。通过模拟分析,集中增压模式适应性差,重点分析气田单站增压、区域+单站增压、集输干线增压等模式。

2.1 1#线增压方案优选

1#线各气井压力差异大及考虑1#-4#联络线的影响,不适合干线增压模式。预计2021 年低压井P101-2H、P104-3 压力降至4.7 MPa,高压井P102-1、P102-3、P107-1H压力仍保持在11.6 MPa,气井压力差异大;1#线部分高压井受水侵影响较大。

区域+单站和单站两种增压模式均适用于1#线,但从经济性分析[12](表3),以及投资及运行费用方面对比,1#线采用区域+单站的组合增压模式优势明显。

表3 区域+单站和单站两种增压模式的投资与费用分析Tab.3 Investment and cost analysis for two pressurizing modes of regional+single station and single station 万元

区域+单站增压模式适应性分析:P101和P102站增压开采期超过13 年,且预计2021 年均需增压,适宜区域增压模式;P104、P106 和P107 站压力差异大,增压开采期低于4年,适宜单站增压。

单站增压模式适应性分析:根据地质预测,气井油压低于9 MPa 时,若进行单站增压,共需6 处增压点,虽然增压设施可适时建设,增压机组可搬迁重复利用,但是增压点较多,配套设施多,且生产管理难度大。

对比投资及运行费用,1#线区域+单站辅助增压方案优势明显,1#线P101 和P102 站降压开采时间长,区域集中增压方便运行管理;P104、P106和P107 站降压开采时间短,分散增压利于增压设备的搬迁利用,因此1#线推荐采用区域+单站辅助增压模式。

1#线整体增压方案:采用区域+单站辅助增压方案,在P102 对P101、P102、P103 进行区域增压,P104、P106、P107 采取单站增压。压缩机配置:增压模式结合开发预测,区域采用2 用1 备,单站采用单台,共配置6台压缩机;压缩机选型以最佳工作状态时排量在20×104~30×104m3机型为主,便于采购和管理,并通过并联以适应不同产量、不同时期气井工作制度。

2.2 2#线增压方案优选

2#线各气井沿集气干线分布,不适应区域增压模式。

干线增压模式适应性分析:井口油压差异较小(2~3 MPa),预计2020 年1 口井(P204-2H)增压,2022 年全线逐步进入增压开采阶段;集气站沿干线分布,井口油压递减速率同步,利于干线增压模式;上游部署新井(P2031-2T)较少,且P204-2H井产量较低。

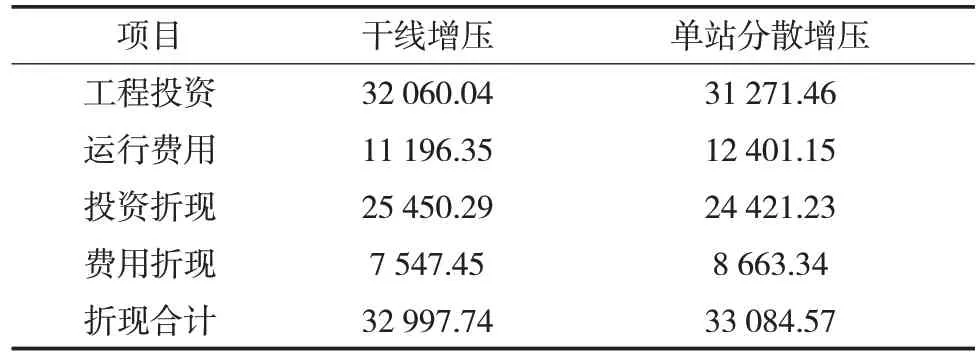

单站增压模式适应性分析:根据地质预测,气井油压低于9 MPa,进行单站增压,共3 处增压点;干线增压和单站分散增压方案投资、运行费用相差不大(表4);单站增压的增压点较多,配套设施多,生产管理难度大。

表4 干线与单站两种增压模式的投资与费用分析Tab.4 Investment and cost analysis for two pressurizing modes of main line and single station 万元

2#线干线增压和单站分散增压方案投资和运行费用相差不大,考虑2#线上游部署新井较少,干线集中增压方便集中管理,且增压设备配置较少,站场改造数量少,因此2#线推荐采用干线增压模式。

2#线整体增压方案:干线增压(P201),所辖P201、P202、P204。

压缩机配置:增压模式结合开发预测,采用3用2 备,共配置5 台压缩机;压缩机选型以最佳工作状态时排量在50×104~60×104m3机型为主。

3 结束语

(1)重点分析了影响集输系统增压模式数值建模的压力、温度、产液量和高程差等四个主控因素,井口压力是主要影响因素,主要影响增压点布局及增压模式;产液量、高程差影响管道中携液率,影响输送模式。

(2)建立了复杂山地高含硫湿气集输系统生产运行数值模型,采用实际生产数据,对集输系统生产运行数值模型准确性进行验证,各集气站外输压力与模拟结果误差在5%以内。

(3)以保证产能为目标,基于经济性评价,优选了适应普光集输系统的增压模式,形成了1#、2#线增压方案。