川渝地区天然气生产井站强弱电橇装一体化方案的研究与设计

2020-05-20李强任彬罗爱琳

李强 任彬 罗爱琳

1四川科宏石油天然气工程有限公司

2中国石油西南油气田公司重庆气矿

随着油气田勘探开发和地面建设逐渐向偏、远、散、小和低渗透油气田发展,地面工程的优化简化显得越来越重要[1]。近年来,油气田地面工艺技术不断进步,地面工程建设领域在工艺与技术、功能与构成、生产方式及管理体系等方面也在发生变化,一体化集成装置就是在油气田开发和建设新形势下应运而生的。川渝地区油气田分布广泛,大多地处偏远、环境恶劣。传统的现场施工方式还存在施工作业面大、交叉作业多、高空作业等安全风险,以及现场施工占地大、施工作业人员多等对现场环境造成较严重污染的风险。油气田地面工程一体化集成装置是一种将多种功能进行集成,以功能划分模块的橇装装置[2]。因而,一体化集成装置具有功能模块化、工艺集成化、控制自动化和设备橇装化的特点,以及节约用地、节省投资、工厂预制、建设迅速、运维方便、调用灵活的应用优势。本文重点研究站场供配电系统和信息化系统两个方面,结合“钻前工程一体化”的理念和要求,最终提出了一个较完整的天然气生产井站强弱电橇装一体化方案,为川渝地区天然气生产井站建设一体化、模块化提供一些参考[3]。

1 成橇背景

1.1 供配电系统

根据《西南油气田分公司站场一体化箱式变电站标准化设计》和目前川渝地区天然气生产井站生产运行模式,现阶段川渝地区天然气生产井站新建站场供电外电电压等级大部分为10 kV,变压器容量为20、30、50、80 kVA 以及125 kVA 不等,且无高压电动机的各类生产站场,箱变尺寸3 200 mm×2 500 mm 至3 700 mm×2 500 mm 不等。与常规变配电相比,箱式变电站优点为:设备布局紧凑,占地面积小;安装调式在工厂内完场,建设周期短;可根据工程需要进行整体搬迁;厂家负责运行维护,运行单位维护工作量小;变压器和配电设备均布置在箱体内,布局美观。目前川渝地区外电大多数为10 kV电压等级电源,且大部分为石油内部专线,普遍存在于山地,具有线路故障多、故障跳闸频率较高以及线路维护困难等特点。

随着中石油天然气生产站场橇装化理念的逐步深化,结合现有川渝地区天然气生产站场建设和生产运行情况,目前箱式变电站出现以下问题:采用底部进线方式,需预制地面基础,建设周期加长,箱式变电站内设检查井,箱体内部剩余空间较大;箱式变电站整体搬迁时,预埋电缆重复利用率较低,造成资源浪费,增加工程项目建设隐形投资;现有《西南油气田分公司站场一体化箱式变电站标准化设计》中箱式变电站缺乏电能管理系统,无供配电系统运行状态监测和电能管理相关功能[4]。

1.2 站场信息化

根据《西南油气田分公司站场信息化标准化设计》和《西南油气田站场一体化活动房设计手册》,目前采用站场信息化标准化设计的有中心站〔集气站、集气站(含增压)、集气站(含脱水)、输气站、配气站〕、单井采气站、无人值守单井采气站、气田水处理(回注)站、阀室(监控阀室、监视阀室),在站场设置数据采集系统,连续采集现场数据和阀门状态等信号,并将数据信息及时上传,实现对站场生产过程的集中监视、记录和报警。

结合现有川渝地区天然气生产站场建设和生产运行情况,目前“站场信息化标准化”和“一体化活动房(橇装)”出现以下问题:无站内供配电系统(含UPS)的信息采集和电能管理,若增加此功能,需在后期物联网建设时对站内信息化系统和箱式变电站进行大修整改,增加工程项目二次投资;所有“一体化活动房(橇装)”采用底部进线方式,需预制地面基础,站内电缆采用直埋方式敷设,对“钻前工程一体化”硬化后的地面进行二次开挖,增加工程投资,后期搬迁预埋电缆重复利用率较低,造成资源浪费,增加工程项目建设隐形投资[5]。

2 方案研究

2.1 需求分析

根据川渝地区天然气生产站场建设和生产运行需求,将强电供配电系统和弱电自动控制信息化系统整体成橇需解决以下问题:

(1)优化箱变布局,缩减整体成橇后占地面积。

(2)考虑站场信息化一体化橇装房物联网接入功能。

(3)结合“钻前工程一体化”,优化供电系统和弱电自动化控制系统整体成橇后的进出线方式,避免“硬化”后的站场地坪开挖,实现无基础化安装,减少工程不必要投资。

(4)结合目前川渝地区页岩气勘探开发实际情况,综合考虑页岩气开发周期短的特点,成橇后站内电缆均需采用地面桥架和穿管敷设,便于拆除和再利用,提高站场设备重复利用率。

(5)结合国家“三供一业”具体要求,为国有企业减轻负担,集中精力发展主营业务,现阶段新增天然气生产站场供电均采用地方电网,逐步减少、取消10 kV 及以上电压等级的石油内网建设,因此,强弱电整体成橇后,用电信息采集和电能管理系统是必不可少的一部分[6]。

2.2 成橇方案

2.2.1 布局

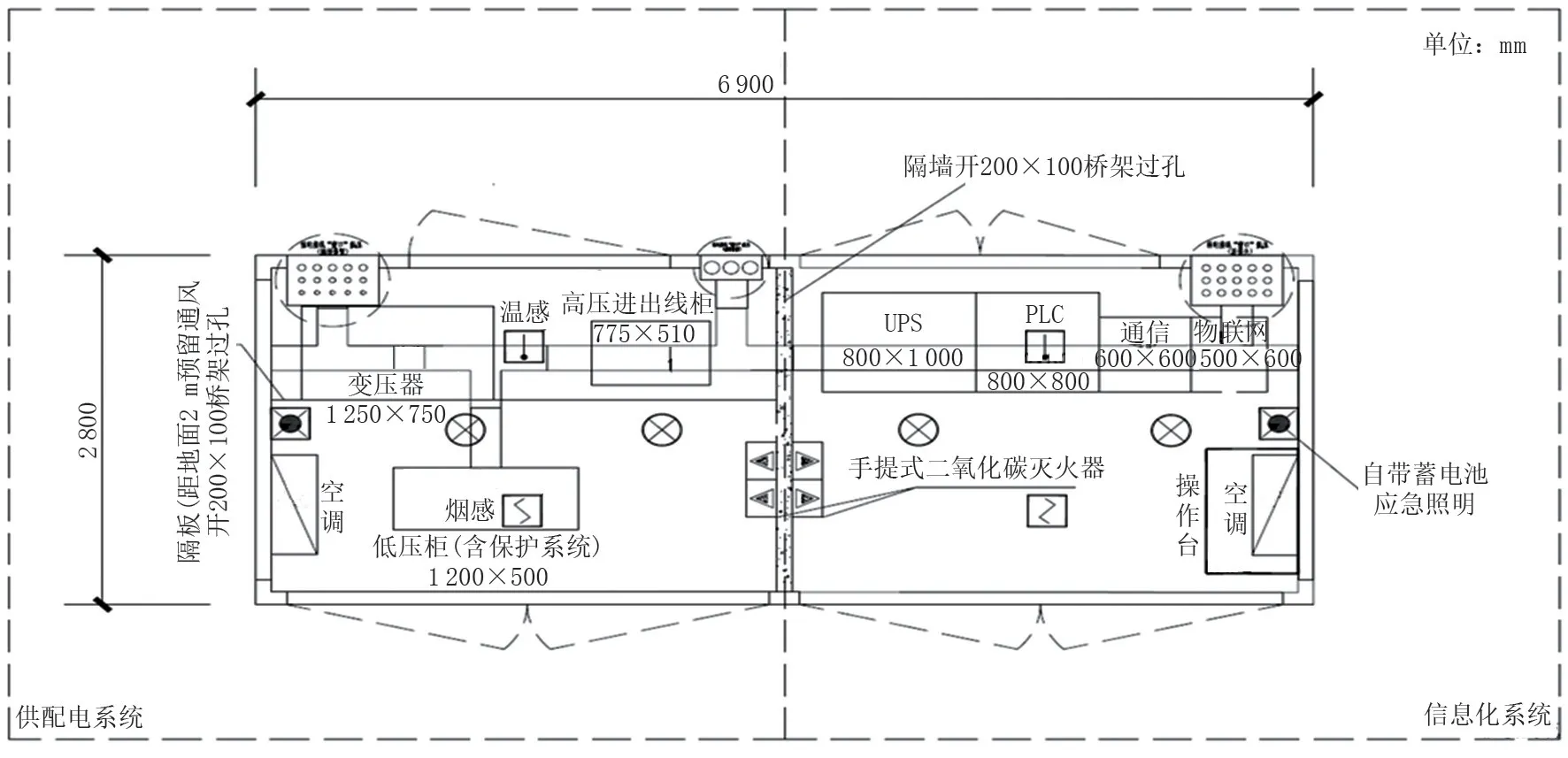

根据现场调研和成橇需求分析,本强弱电成橇方案布局主要分为两个部分:供配电系统和信息化系统。

供配电系统主要包括高压进线柜、变压器以及低压柜(含保护系统)等设备。按照国家“三供一业”具体要求,生产井站10 kV供电电源从地方10 kV架空线路“T”接而来,在距井站围墙1.5倍杆高处采用铠装电缆直埋入站,进站后采用地面桥架或钢管的方式敷设至强弱电橇,并采用插接装置,通过橇上强电接线窗口从橇侧面进入橇内。

信息化系统主要包括UPS 柜、RTU 柜、通信柜、物联网柜、操作台、手提式二氧化碳灭火器以及用于橇内环境监测控制的温感、烟感以及壁挂式空调等,现场设备和站外信息化电缆同供配电系统一样,采用地面桥架或钢管的方式敷设至强弱电橇,采用密封接头通过橇上弱电接线窗口从橇侧面进入橇内,其平面布置如图1所示[4]。

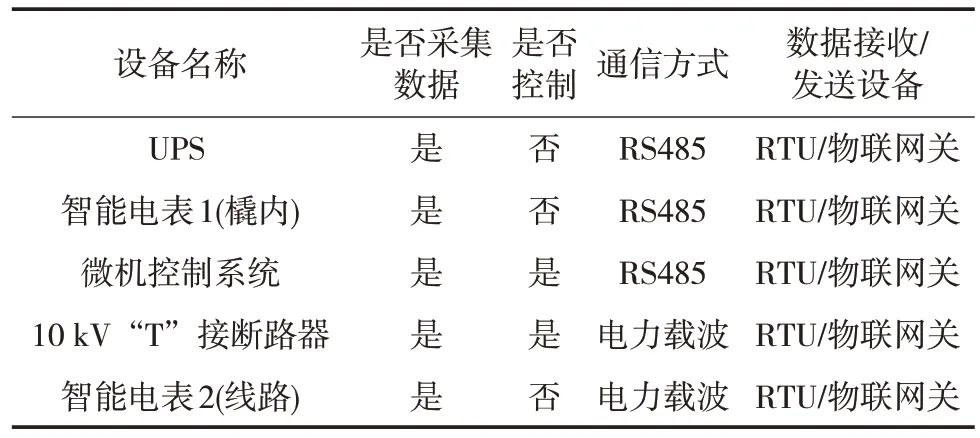

2.2.2 数据传输

川渝地区控制系统网络架构按照区域调度控制中心(DCC)、区域控制中心(RCC)、场站控制系统(SCS)三级设置,生产数据按场站控制系统(SCS)—>区域控制中心(RCC)—>区域调度控制中心(DCC)依次逐级传输。

强弱电橇内设置RTU 系统,完成供配电系统运行状态监测、UPS 运行状态监测、继电保护控制、工艺过程控制、气体泄漏检测报警、安全联锁以及橇内环境监测和控制等功能,其系统框图如图2所示[7]。

图1 强弱电整体橇装平面布置Fig.1 Overall skid-mounted plane layout of strong and weak electricity

图2 强弱电整体成橇后系统框图Fig.2 System diagram after the strong and weak electricity is integrated into the skid

2.2.3 数据列表

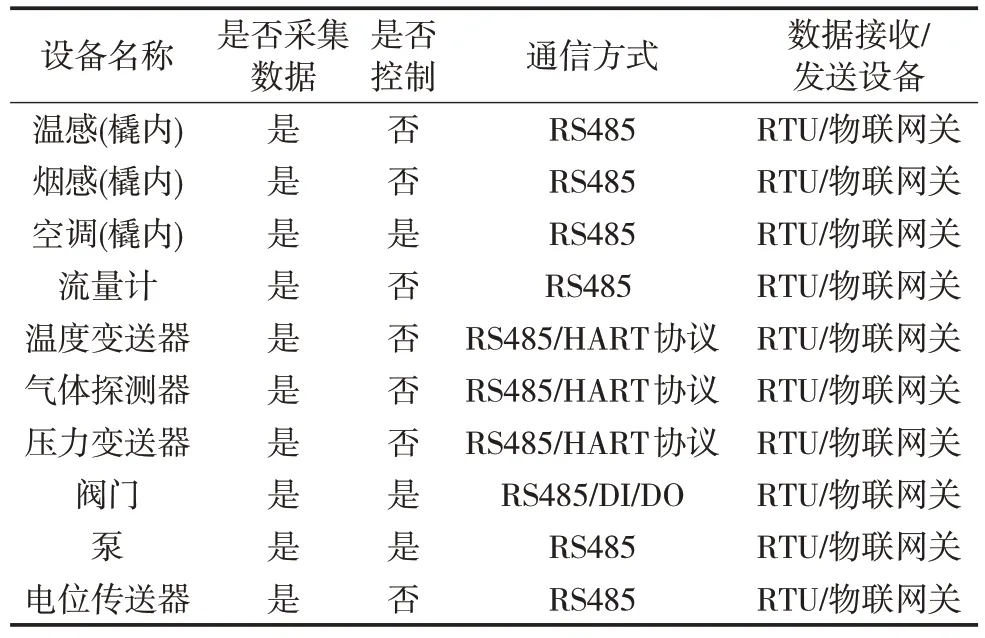

通过现场调研和分析成橇需求具体问题,强弱电成橇后需管理的主要数据如表1和表2所示。

表1 强电数据Tab.1 Strong electricity data

表2 弱电数据Tab.2 Weak electricity data

此外,数据组态从下到上,共分为五级,各级组态数据内容如下:

(1)站场:常规数据+物联网动态数据。常规数据在RTU 系统中编程组态,物联网动态数据在物联网网关中编程组态;物联网网关读取RTU 系统中的常规数据,写入RTU物联网动态数据;RTU报警连锁逻辑应将物联网动态数据纳入。

(2)中心站(SCS):常规数据+物联网动态数据+物联网静态数据。常规数据(RTU 系统)和物联网动态数据(物联网网关)进入I/O 数据库,并扩容组态显示画面,实现控制功能;物联网静态数据(物联网网关,指设备属性等变化不明显或不变的数据)不进入I/O 数据库,仅增加组态画面,展示所有静态数据,包括历史和事件纪录查询,以及根据数据分析要求的曲线展示等[4]。

(3)区域控制中心(RCC):常规数据。接入RCC系统,并扩容组态画面。

(4)区域调度管理中心(DCC):常规数据+物联网数据。区域调度管理中心常规数据接入区域数据,并扩容组态画面;区域OPC 服务器物联网数据从站场物联网关采集并上传到物联网OPC 服务器,再上传到生产数据平台。

(5)生产数据平台:常规数据+物联网动态数据。从区域调度管理中心(DCC)采集常规数据,从区域OPC服务器采集物联网动态数据。

2.2.4 三维视图

为更加凸显强弱电成橇优势,给出了本方案的三维视图,从视觉上显现出了强弱电成橇后的特点,如图3所示。

2.2.5 主要特点

(1)接线简单,施工周期短。橇体地面无基础化安装,配合地面电缆敷设方式,电缆采用侧面进线,大大减少了现场工作量和安装时间。

图3 强弱电整体成橇透视图Fig.3 Overall skid-mounted perspective drawing of strong and weak electricity

(2)室内作业,节约成本。大部分工作在工厂完成,现场只需将橇体放置在“钻前工程一体化”硬化后的地面便可使用。

(3)零开挖,结合“钻前工程一体化”和电缆内部敷设,实现站场零开挖施工建设。

(4)结构紧凑,节约空间。橇体采用密集型布局,布局紧凑,可大大减少占地。

(5)搬迁方便,便于流动。无基础化安装,搬迁重复利用率高。

(6)集成度高,综合考虑供配电、自控、通信以及物联网技术在天然气生产井站的应用。

3 结束语

本文提出的强弱电成橇方案,能有效地解决现场施工周期短、施工现场交叉作业面多、钻前工程一体化后重复施工现象严重以及“三供一业”后外电存在盲区等问题。通过合理布置橇内设备,即减少了地面工程建设可视化设备数量,又减少了工程投资,并简化了地面工程建设流程,具有较高的实际应用价值[8]。