油田丛式井平台地面工程设计

2020-05-20苏朋龙罗新占戚亚明张超

苏朋龙 罗新占 戚亚明 张超

中油(新疆)石油工程有限公司

昌吉油田吉7井区位于准噶尔盆地东部吉木萨尔凹陷东斜坡,行政隶属新疆维吾尔自治区吉木萨尔县。吉7井区是新疆油田公司近10年来探明的大规模整装油藏之一,井区内稠油资源丰富,地表大部分为林地、草场和耕地等敏感区域,征地困难,征地费用高,开发动用效益差。

随着能源用地政策的改革,对油田建设过程中合理、集约、高效用地提出更高的要求。新“两法”的颁布实施,提高了对油田开发安保维稳、安全生产、环境保护的要求。在优质资源贫乏、开采效益低下、低油价时期,油田开发必须突破常规开发模式,探索新的开采途径,走技术创新、管理创新、降本增效之路。在新形势下,提出“多井丛-大平台-井站一体化采油平台”[1-2]的建设理念,将直井改为丛式定向井,将多口井集中在一个采油平台。丛式定向井技术能够有效解决地下井位与地面建筑物、地形地貌之间的矛盾,具有不受地面障碍限制、可增加井筒出油面积、减少钻井征地等优点[3]。

平台丛式定向井技术[4]对采油和集输工艺也提出了挑战和要求,本文主要介绍平台丛式井地面建设工程的采油和集输工艺。

1 采油工艺

吉7井区新建大平台采用“玻璃钢敷缆复合连续油管+电潜螺杆泵”无杆泵采油模式[5]。针对稠油井、斜井、深井以及大排量井,无杆泵采油工艺解决了有杆泵采油时悬点荷载大、管杆偏磨严重、下泵深度受限、泵效低和系统效率低的问题。玻璃钢非金属油管管壁内集成动力电缆、信号电缆和加热电缆,电缆连接潜油电动机、井下数据采集系统。无杆泵采油工艺可将电潜泵运行参数及状态、井下温度和压力等传至地面,实现地面智能采油。玻璃钢非金属油管具有摩阻系数低、传热系数低、耐腐蚀性好、抗疲劳强度高、寿命长等特点,可使举升至地面的原油温度升高约5 ℃,降低了原油在井筒内输送过程中的能耗;玻璃钢非金属油管内的加热电缆对油管解堵和清蜡有着很好的作用,可减少油井清蜡和维修次数,降低人工操作成本和检维修成本。

大平台将各单井配电控制柜集成为一个整体智能控制橇[6]。智能控制橇将供电系统、油井控制系统、潜油泵变频驱动控制系统以及加热系统形成模块化,该橇具有对潜油泵的多井协同智能启停、分井加热、柔性启动、防碰撞、频率调节、峰谷平调节等控制功能[1]。

采用电潜螺杆泵采油时泵效比传统抽油机提高2 倍,耗电量约为传统抽油机的20%,现场操作和维修工程量比传统抽油机减少约50%,井口无运转设备,安全环保,事故发生概率低。

2 集输工艺

目前,吉7井区油气集输采用掺热水双管流程[7],计量站采用“掺水橇+多通阀橇+计量橇”[8]的建设模式,注水工艺采用单干管多井流程,井口保温采用玻璃钢保温盒。

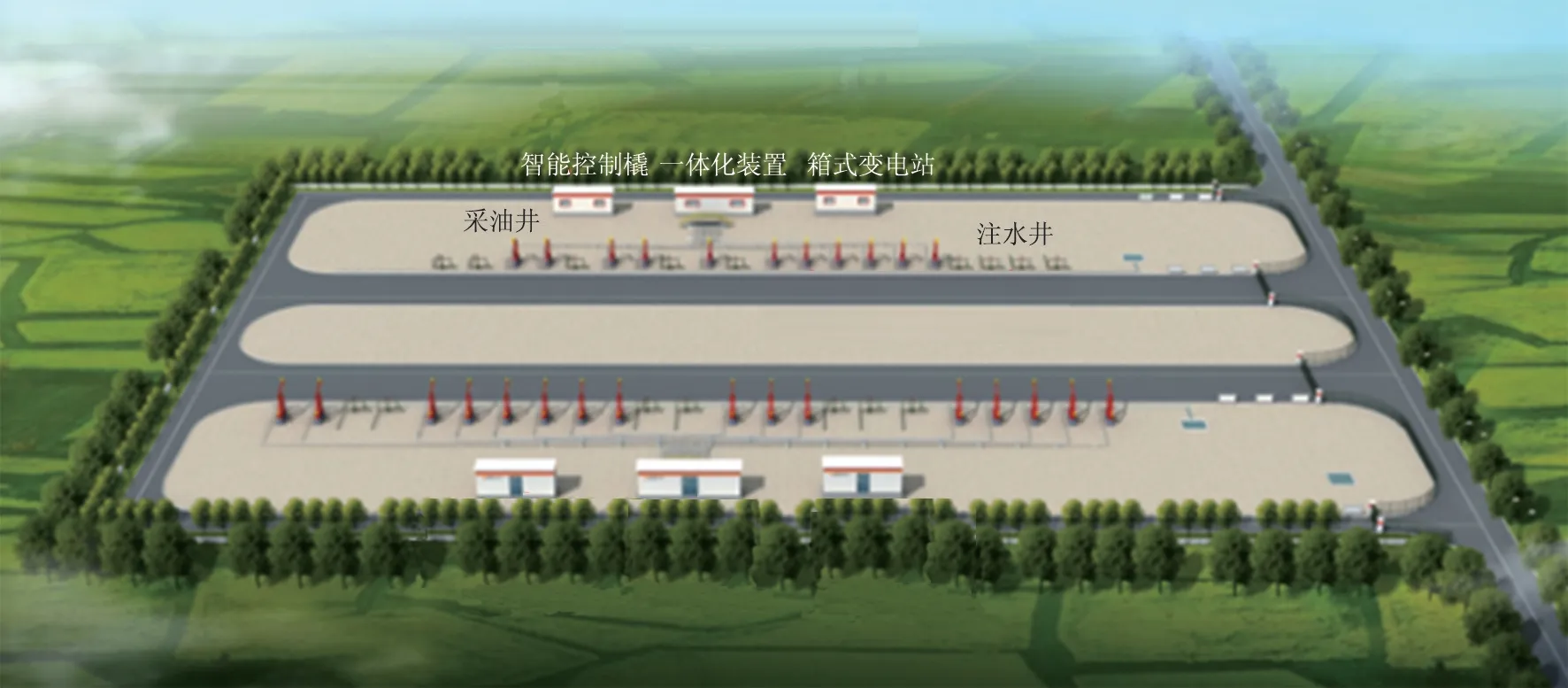

新建计量站将采油井集输设施、供配电设施、采油设备控制设施均统一集中在大平台上,形成井站一体化采油平台(图1)。计量站采用一体化自动掺水选井计量装置,该装置将传统的“掺水橇+多通阀橇+计量橇”三橇合一,集选井、计量、掺水于一体,减少了橇体数量,现场安装方便、快捷,可缩短建设工期,减少施工难度及工程量,并可大幅减少占地面积[9]。新建大平台注水工艺采用单干管单井流程,取消了恒流配水橇,缩短了注水流程。

采用井站一体化采油平台可大幅缩短单井出油管线、掺水管线和注水管线,井口出油有效利用地层温度,降低地面管线散热;同时可减少掺水管线中的热量损失[10]。井口采用保温衣保温,保温衣采用耐高温、防火阻燃材料,可根据不同类型的井口进行定制,比传统保温盒保温效果好,消除了密闭空间带来的安全隐患,且便于安装、拆卸、维修,制造成本低。在大平台四周建土堤、绿化树木、栅栏式围栏,使其与周围农田和草场隔开。

3 配套技术

3.1 供配电技术

传统采油井采用单变带单井或单变带多井的配电方式。新建大平台采用箱式变电站为计量站内设备和井口采油设备供电,电缆在电缆沟敷设,减少了供电设备,缩短了电力线。

图1 吉7井区井站一体化采油平台三维立体图Fig.1 Integration of well and station three-dimensional view of oil production platform in Ji 7 well area

箱式变电站将1 140 V、400 V等供电设备进行集成,并设有供智能控制橇使用的500 kVA降压变压器以及供一体化自动掺水选井计量装置[1]使用的315 kVA降压变压器。

3.2 仪表自动化技术

新建大平台采用“无人值守、远程监控、事故巡井”[1]的运行模式,大平台至联合站之间数据传输链路采用光缆通信方式+Lora通信方式。

新建采油井和注水井采用Lora远传仪表,将井口检测信号远传至Lora基站,进而上传至联合站中控室。使用Lora 远传仪表可大大减少电缆敷设。Lora基站数据还可远传至手机或移动电脑,操作人员可随时随地了解生产井情况。

在大平台上设置视频监控和周界防范系统,与计量站信号一起通过通信光缆传输至联合站中控室,通信光缆与工艺管道同沟敷设以节省成本。

3.3 道路

新建大平台采用井站一体化,减少了单井巡检道路,平台上采用硬化道路,实现平台无泥化巡检[1]。

4 效益分析

吉7井区丛式井平台的建设大大减少了油田建设的临时和永久征地面积,降低了能源消耗,减少了管线、电力线及道路的建设,设备集成降低了设备采购费用及安装维修费用,自动化水平的提高减少了现场操作和巡检工作以及用工数量。单井平均节约地面建设成本约68×104元,节约运行成本约17×104元/a,经济效益相当可观,可有效提高吉7井区开发动用效益。

吉7井区丛式井平台的建设与传统建设模式相比,减少了土地占用面积,同时减少了对原始地貌、地表植被、水系的扰动和损毁,降低了能源消耗。新技术和新设备的运用,可减少现场操作和维修工作量,减少操作人员和油气接触时间。大平台采用智能化管理,提高了劳动效率,保障油田安全、高效生产。

5 结束语

油田丛式井平台开发模式是今后油田建设的趋势,井站一体化采油平台的建设,既能满足地面建设的需求,又可产生良好的经济和社会效益。吉7井区井站一体化的建设模式将成为油田建设的典范,并成为“井站一体、智能管理、高效生产”的油田建设示范区。