杯式连续沉淀器中草酸亚铁的沉淀工艺

2020-05-20李传博宁勇智晏太红郑卫芳

李传博,宁勇智,晏太红,郑卫芳

中国原子能科学研究院 放射化学研究所,北京 102413

经乏燃料后处理钚纯化循环工艺段制得的钚产品溶液,通常采用草酸盐沉淀法[1-3]转化为草酸钚(Ⅳ)沉淀,再经煅烧转换为PuO2粉末储存。研究表明:PuO2的粒度、晶形及活性等特征主要由草酸钚(Ⅳ)颗粒的粒度、形态及纯度等性能指标决定[4]。草酸钚(Ⅳ)沉淀颗粒粒度分布与煅烧后生成的PuO2粉末粒度分布相比,两者粒径分布相似,只是PuO2粉末颗粒粒度分布在整体范围上有所减小。为有利于草酸钚(Ⅳ)沉淀之后的过滤操作,草酸钚(Ⅳ)沉淀颗粒的粒度也必须符合一定的规格。由于草酸钚(Ⅳ)细颗粒(粒径小于10 μm)的存在,将使得草酸钚(Ⅳ)颗粒的处理变得复杂,如堵塞过滤器、降低钚沉淀率等。为了控制PuO2晶体结构类型、粒度分布等,需控制草酸钚(Ⅳ)连续沉淀的工艺条件,以获得适合的草酸钚(Ⅳ)沉淀颗粒类型和粒度分布。

基于草酸钚(Ⅳ)沉淀法所建立的钚沉淀工艺方式主要有批式沉淀法和连续沉淀法。草酸钚(Ⅳ)连续沉淀工艺最早应用于法国的UP1厂[3],所用连续沉淀器为杯形,称为杯式连续沉淀工艺。Rankin等[5]研究了不同工艺条件下草酸钚(Ⅳ)沉淀颗粒的结构和颗粒粒度分布等,将草酸钚(Ⅳ)颗粒主要分为四类,认为这些不同类型的草酸钚(Ⅳ)颗粒对后续过滤操作和制备的PuO2粉末性质具有一定影响。Grandjean等[6]也研究了不同工艺条件下草酸钚(Ⅳ)沉淀颗粒的结构和形状,确定该结构和形状对相应煅烧后PuO2晶体结构和形状起关键作用。草酸钚(Ⅳ)颗粒和PuO2晶体分为两类:(1) 正方形片状团聚颗粒;(2) 六棱形柱状团聚颗粒。萨凡那河实验室的Hoyt等[7]研究了草酸钚(Ⅳ)的沉淀条件对煅烧后的238PuO2粒度的影响。结果表明:(1) 正沉淀(草酸加入钚溶液)得到的草酸钚(Ⅳ)沉淀颗粒煅烧后的238PuO2平均粒度更大;(2) 搅拌速率过低(100~200 r/min)或过高(2 500 r/min)时所得到的238PuO2平均粒度较小;(3)所得到的238PuO2平均粒度随表观反应时间的增加而降低;(4) 沉淀体系钚的过饱和度、晶体与桨叶的碰撞成核,是影响草酸钚(Ⅳ)沉淀颗粒和PuO2粒度的关键因素。

草酸钚(Ⅳ)沉淀颗粒密度为2.69 g/mL[8],颗粒尺寸主要分布在2~40 μm[9],而草酸亚铁沉淀颗粒密度为2.28 g/mL,颗粒尺寸主要分布在2~50 μm,两者颗粒密度和颗粒分布相近,因此,可采用草酸亚铁沉淀颗粒模拟草酸钚(Ⅳ)沉淀颗粒进行草酸钚(Ⅳ)沉淀工艺研究,为今后草酸钚(Ⅳ)沉淀工艺的研究提供参考数据。本工作拟在设计的U形杯式连续沉淀器中对草酸亚铁连续沉淀的进料方式、表观反应时间、搅拌速率等因素进行研究,以获得优化的连续沉淀工艺条件,保证得到平均粒径较大、粒度分布集中的草酸亚铁沉淀颗粒。

1 实验部分

1.1 仪器与试剂

草酸、FeSO4·7H2O、CaCl2,分析纯,国药集团化学试剂有限公司;Al2O3颗粒,粒径分布在10~80 μm,体积平均粒径(VMD)约为 35 μm,分析纯,Alfa Aesar公司。

QICPIC/R-LIXELL激光粒度粒形分析仪,德国新帕泰克公司;MSP1型工业注射泵,保定兰格恒流泵有限公司;PowerShot G12摄像机,日本Canon;ES-15KTS天平,精度0.01 g,长沙湘平科技发展有限公司。

1.2 实验方法

1) 草酸亚铁粒度分析

采用激光粒度粒形分析仪对草酸亚铁沉淀颗粒进行分析测量时,SMD代表面积平均粒径,其定义为式(1)。

(1)

VMD 代表体积平均粒径,其定义为式(2)。

(2)

式中:D为颗粒直径,N为颗粒个数。

Q3(x)为体积累积分布函数,其定义为式(3)。

(3)

q3lgx为微分分布函数曲线,其定义为式(4)。

(4)

式中:xu为粒度分布所划分区域的上限,即xi;xo为粒度分布所划分区域的下限,即xi+Δx。

2) 草酸亚铁溶液中Fe2+的分析

采用邻啡罗啉络合显色分光光度法测量Fe2+浓度标准曲线:取2.7 mL硫酸(质量分数为95%~98%),加400 mL水稀释,加入2.85 mL 17.6 mol/L的水合肼。称取0.280 5 g 硫酸亚铁溶于稀硫酸中,移入1 000 mL 容量瓶中,稀释至刻度。吸取上述铁标准溶液10 mL,移入50 mL 容量瓶中用水稀释至刻度作为Fe2+原液。分别吸取Fe2+原液0、0.4、0.8、1.2、1.6、2.0、2.4、2.8 mL于8只10 mL容量瓶中,加水至约5 mL,加入2.0 mL 0.12%(质量百分数)邻菲罗啉溶液,用去离子水定容,10 min后于510 nm 处,试剂空白作参比液比色,测其吸光度值。

3) 溶质在杯式连续沉淀器内流场内扩散状况考察

在直径为13.0 cm、高为18.0 cm的杯式沉淀器中(图1),注入2.0 L的去离子水。采用直径为5.0 cm的三叶片螺旋桨(桨的角度与水平面为40°)。搅拌桨距离底部1.0 cm,在600 r/min的搅拌下:① 在距轴心0.5 cm处加入3~4 mL的着色剂;② 在以轴心为圆点、半径5.5 cm处加入3~4 mL着色剂。观察着色剂从滴加至扩散到最后整体混匀的整个过程。

图1 杯式连续沉淀器简图

4) 沉淀颗粒在杯式连续沉淀器中心部位流场中扩散状况

草酸钚(Ⅳ)沉淀颗粒的平均密度为2.69 g/mL[10],颗粒尺寸主要分布在2~40 μm[8]。采用密度比草酸钚(Ⅳ)沉淀颗粒大、粒径与草酸钚(Ⅳ)沉淀颗粒相近的Al2O3颗粒(3.9 g/mL)作为草酸钚(Ⅳ)沉淀颗粒模拟物,考察加入的沉淀颗粒在杯式连续沉淀器中心部位流场中的扩散状况。在沉淀器中,注入2.0 L的去离子水。C搅拌桨距离底部1.0 cm,在600 r/min的搅拌下,在距轴心0.5 cm处一次性加入3 g Al2O3颗粒。观察从Al2O3颗粒加入到扩散至最后整体混匀的整个过程。考察四种不同类型搅拌桨对沉淀颗粒在杯式沉淀器中心部位流场中扩散状况的影响。

利用在杯式沉淀器中心涡流区域即时生成密度与草酸钚(Ⅳ)沉淀颗粒(2.69 g/mL)相近的草酸钙沉淀颗粒(2.4 g/mL)作为草酸钚(Ⅳ)沉淀颗粒模拟物,考察该区域中即时生成的草酸钙沉淀颗粒在中心部位流场中的扩散状况。向另一个径高与图1相同、底部拐角处经过圆润化的杯式连续沉淀器中注入0.2 mol/L的草酸溶液,C型搅拌桨在距离底部1.0 cm处,在600 r/min的搅拌下,在距轴心为0.5 cm处加入5 mL 3.0 mol/L的CaCl2溶液。观察CaCl2溶液从加入到生成沉淀颗粒到整体混匀的整个过程。

5) 加料方式、表观反应时间(t)、搅拌速率对连续沉淀所得颗粒粒度的影响

经过对杯式连续沉淀器内流场性质的考察研究,为有利于草酸盐沉淀颗粒从上端口出料,并减小草酸盐沉淀颗粒在其底部内壁表面发生沉积的概率,本研究将杯式连续沉淀反应器优化为纵切面为U形的连续沉淀器,称为U形连续沉淀器,并采用U形连续沉淀器进行以下连续运行验证实验。

26 ℃时,预先向体积为650.0 mL U形连续沉淀器(反应器高度与反应器中部直径比为1.3∶1)中加入0.10 mol/L硝酸肼+0.15 mol/L H2SO4+0.10 mol/L草酸的混合溶液300.0 mL。采用直径为3.5 cm的三叶片螺旋桨(桨的角度与水平面为40°),搅拌速率为600 r/min,搅拌桨离沉淀器底部距离为0.5 cm。两台工业注射泵分别作为草酸料液与硫酸亚铁料液的加料泵,流速均为15.0 mL/min。草酸料液组分为:0.30 mol/L草酸+0.10 mol/L硝酸肼+0.05 mol/L H2SO4;硫酸亚铁料液组分为:0.20 mol/L硫酸亚铁+0.10 mol/L硝酸肼+0.05 mol/L H2SO4。硫酸亚铁料液与草酸料液不同加料方式示于图2。通过改变料液的进料方式、搅拌速率(500~800 r/min)等参数进行研究,其运行方式列入表1。同时开启两台注射泵向U形连续沉淀器中加料,12.0 min后同时停止加料。继续搅拌,使沉淀器中的沉淀颗粒继续生长至30.0 min。每5.0 min取样一次,用激光粒度粒形分析仪测量溶液中沉淀颗粒的粒度分布。将母液过滤并测量母液中Fe2+浓度。

图2 U形连续沉淀器中草酸与硫酸亚铁试剂的四种加料方式(a—b)

表1 U形连续沉淀器的不同运行方式

2 结果与讨论

2.1 草酸亚铁溶液中Fe2+的分析

采用1.2节(2)中的方法测量得到Fe2+浓度标准曲线示于图3。

2.2 溶质在杯式沉淀器中流场内的扩散

如1.2节(3)中实验条件,采用三叶片螺旋桨搅拌桨,转速为600 r/min,当着色剂从加入到扩散到沉淀器底部的过程如下:(1) 杯式沉淀器内形成两个主要区域的流场:搅拌桨所在的中心部位的中心涡流区域和中心涡流区域外层的周边涡流区域;中心涡流区域的直径与搅拌桨直径相近;(2) 从中心涡流区域加入的着色剂均以螺旋形式沿着中心涡流区域从上至下扩散至沉淀器底部,然后从沉淀器底部向四周扩散并从沉淀器底部边缘向上扩散至溶液表面,其形状为一个竖立的椭圆形。

图3 邻啡罗啉分光光度法测定Fe2+的标准曲线

当着色剂从周边涡流区域加入至扩散到沉淀器底部的过程如下:从沉淀器周边涡流区域中加入的着色剂以螺旋形式沿着整个液体区域从上至下扩散至沉淀器底部。

2.3 沉淀颗粒在杯式沉淀器中心涡流区域中的扩散

如1.2节(4)中实验条件,Al2O3颗粒从加入到扩散至沉淀器底部的过程示于图4。由图4可知:(1) 如同加入的着色剂一样,从沉淀器中心涡流区域中加入的Al2O3颗粒也以螺旋形式沿着中心涡流区域从上至下扩散至沉淀器底部,然后从沉淀器底部向四周扩散;(2) Al2O3颗粒在中心涡流区域中从顶部到底部的扩散过程中并未扩散至周边涡流区域,其原因可能为:中心涡流区域直径仅为5.0 cm,转速仅为600 r/min,该区域内的Al2O3颗粒所受离心力较小。

图4 Al2O3颗粒在杯式沉淀器中心涡流区域中的扩散状况

如1.2节(3)中实验条件,向杯式沉淀器中注入0.2 mol/L的草酸溶液,在距轴心0.5 cm处加入5.0 mL 3.0 mol/L的CaCl2溶液。CaCl2溶液从初始加入到生成草酸钙颗粒的过程示于图5。由图5可知:如同加入Al2O3颗粒一样,在沉淀器中心涡流区域中即时生成的草酸钙颗粒以螺旋形式从上至下扩散至沉淀器底部,然后从沉淀器底部向四周扩散。

2.4 加料方式对沉淀颗粒粒度的影响

采用1.2节(5)中所述实验方法,固定搅拌速率为600 r/min,采用不同的加料方式,表观反应时间为12.0 min时,草酸亚铁沉淀颗粒的平均粒径分布与粒径大小列于表2。由表2可知:不同加料方式下生成的草酸亚铁沉淀颗粒的平均粒径分布与粒径有所不同,本质是因为中心涡流区域与周边涡流区域的体积不同,使得不同加料方式下草酸与Fe2+相遇并反应时的平均过饱和度不同。中心涡流区域体积与周边涡流区域体积比为1∶4.3。

1) 加料方式a

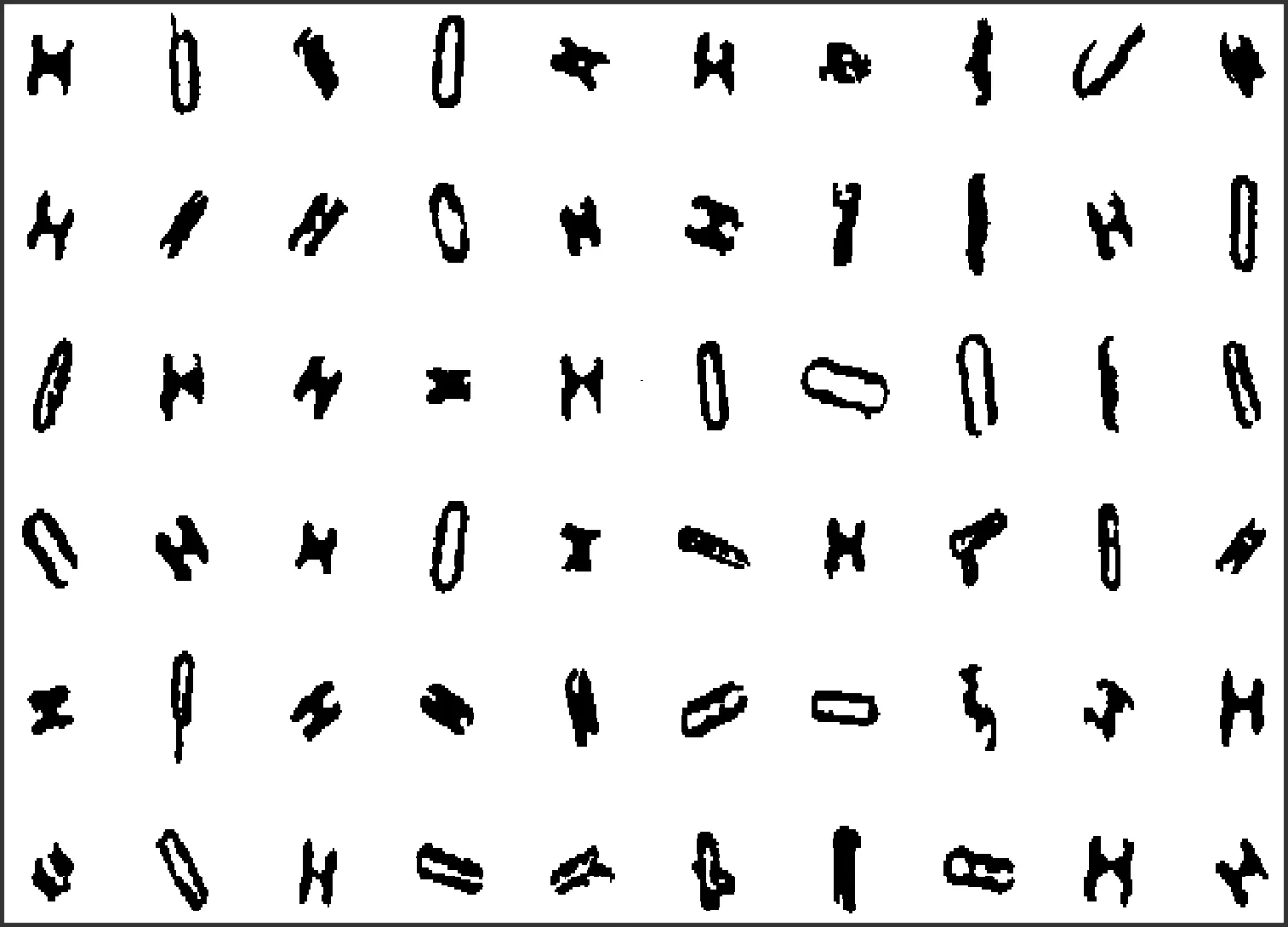

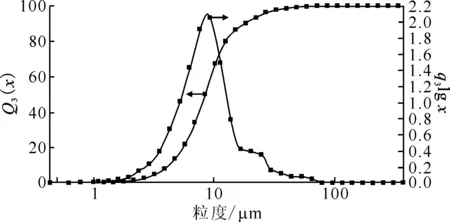

从中心涡流区域加入的草酸溶液沿着直径约为3.5 cm的中心涡流区域自上向下扩散,并与沉淀器溶液中原有的过量草酸混合。从周边涡流区域加入的硫酸亚铁溶液沿着周边涡流区域和中心涡流区域从上向下扩散。硫酸亚铁料液经过一定的稀释后分别与中心涡流区域中的草酸,以及周边涡流区域中的草酸反应并生成沉淀颗粒。生成的草酸亚铁VMD平均粒径为18.9 μm,其中2~5 μm颗粒总数所占比例为2.6%。草酸亚铁颗粒粒度分布示于图6。如图6所示,粒度分布有一明显的肩峰;草酸亚铁颗粒形状示于图7。如图7所示,颗粒形状主要为胶棒形,较为规则。

(a)——t=0.5 s,(b)——t=1.5 s

表2 不同加料方式对草酸亚铁颗粒平均粒径的影响

注:运行时间12.0 min;x10表示占总颗粒体积10%的颗粒粒径上限值,x50、x90以此类推

t=12.0 min,搅拌速率600 r/min

t=12.0 min,搅拌速率600 r/min

2) 加料方式b

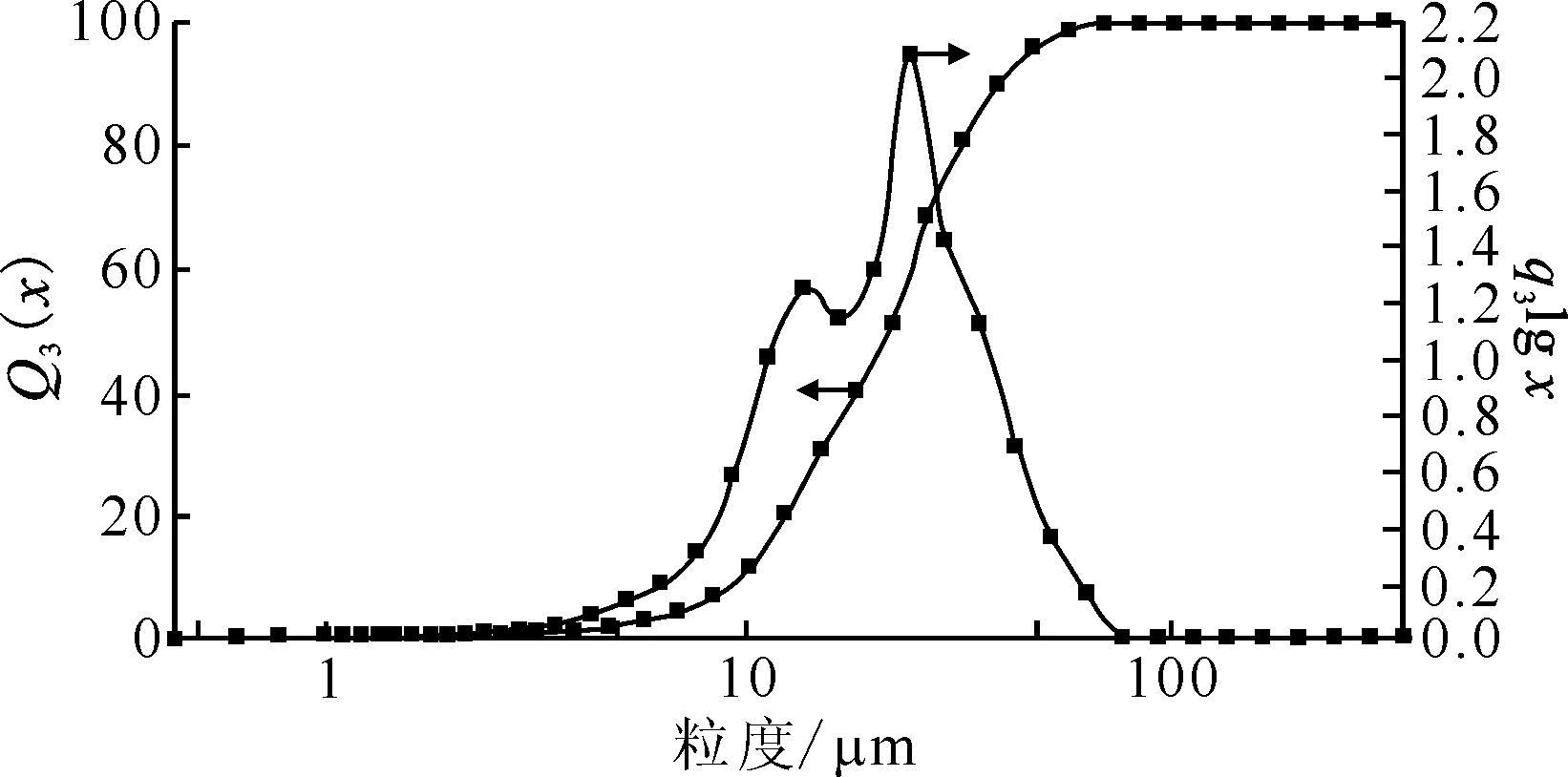

从中心涡流区域加入的硫酸亚铁溶液,沿着直径约为3.5 cm的中心涡流区域自上向下扩散。从周边涡流区域加入的草酸溶液沿着周边涡流区域和中心涡流区域从上向下扩散,其中扩散至中心涡流区域中的草酸与该区域中原有的草酸混合并与该区域中的硫酸亚铁反应并生成沉淀颗粒。与加料方式a相比,生成的草酸亚铁VMD平均粒径减小为10.5 μm,其中2~5 μm颗粒总数所占比例增加至14.6%,是运行方式1的5.6倍。其原因为:沉淀反应时,溶液的过饱和度越大,成核越快,生成的沉淀颗粒越细密[10]。与加料方式a相比,因为加入的Fe2+被束缚在中心涡流区域中,Fe2+浓度较加料方式a大;Fe2+与草酸反应时的平均过饱和度较大,所以生成的草酸亚铁颗粒更为细密,平均粒径较小,草酸亚铁颗粒粒度分布示于图8。另一方面,过饱和度越大,生成的颗粒形状越不规则。与加料方式a相比,加料方式b生成沉淀颗粒主要为C状和团状,形状不规则(图9)。

t=12.0 min,搅拌速率600 r/min

t=12.0 min,搅拌速率600 r/min

3) 加料方式c

从中心涡流区域加入的草酸溶液与硫酸亚铁溶液同时沿着直径约为3.5 cm的中心涡流区域自上向下扩散并发生反应生成沉淀颗粒。中心涡流区域中的草酸不仅含有新加入的草酸还包括反应器溶液中原有的过量草酸。与加料方式a、b相比:生成的草酸亚铁VMD平均粒径较大,为22.5 μm;生成的2~5 μm颗粒总数所占比例最小,为1.5%;生成的草酸亚铁颗粒粒度分布(图10)明显变为两个峰。其原因可能为:与加料方式a、b相比,因为加入的Fe2+和草酸均被束缚在中心涡流区域中,Fe2+浓度与草酸浓度均比加料方式a、b大,Fe2+与草酸反应时的过饱和度最大,生成的细密的草酸亚铁沉淀颗粒部分可能发生了明显的聚集,因此草酸亚铁颗粒在粒度分布上明显变为两个峰,如图10所示。颗粒形状既有规则的棒状形,也有不规则的C形状(图11)。

t=12.0 min,搅拌速率600 r/min

t=12.0 min,搅拌速率600 r/min

4) 加料方式d

从周边涡流区域加入的草酸溶液与硫酸亚铁溶液同时沿着中心涡流区域和周边涡流区域向下扩散并反应生成沉淀颗粒。与加料方式a、b、c相比:生成的草酸亚铁VMD平均粒径最大,为23.6 μm;生成的2~5 μm颗粒总数所占比例较小,为1.6%。但生成的草酸亚铁颗粒粒度分布图(图12)明显变为两个峰,其原因可能为:与加料方式a、b、c相比,因为加入的Fe2+和草酸均被中心涡流区域和周边涡流区域稀释,Fe2+浓度与草酸浓度均比加料方式a、b、c小,Fe2+与草酸反应时的过饱和度最小,较小的过饱和度有利于生成平均粒径较大的草酸亚铁沉淀颗粒。但是中心与周边涡流区域的旋转角速率有明显差异,两个区域中形成的颗粒粒度分布有差异,使得整体的草酸亚铁颗粒粒度分布图略分为两个峰(图12)。颗粒形状既有规则的棒状形,也有不规则的C形状(图13)。

t=12.0min,搅拌速率600 r/min

t=12.0 min,搅拌速率600 r/min

2.5 搅拌速率对沉淀颗粒粒度的影响

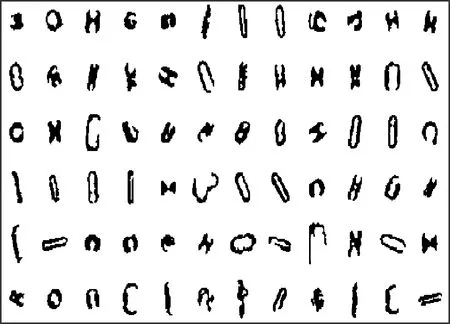

采用1.2节中(3)—(5)运行方式5、6、7、1,固定a加料方式,搅拌速率分别为500、600、700、800 r/min,表观反应时间为12.0 min时草酸亚铁颗粒的平均粒径分布与粒径大小列入表3。颗粒形状示于图14。

由表3可知:随着搅拌速率由500 r/min增加至800 r/min,生成的草酸亚铁颗粒的粒径小于10 μm和2~5 μm颗粒所占比例逐渐下降,VMD平均粒径呈波动变化。在该实验条件下,提高搅拌速率不利于粒径小于10 μm和2~5 μm的颗粒生成。由图14可知,颗粒形状由不规则的C状变为规则的棒状。其原因是:一方面,由于沉淀器溶液内有过量的草酸,随着搅拌速率的增大,加入的硫酸亚铁溶液扩散加快,溶液的过饱和度降低,有利于生成颗粒粒径较大、颗粒形状较为规则、粒度分布较为集中的草酸亚铁沉淀颗粒,如图15所示。另一方面,提高转速时两种试剂溶液从加入点扩散至沉淀器底部再返回到溶液表面的时间,即沉淀颗粒生长时间变短,不利于生成平均粒径较大的沉淀颗粒。在溶液的过饱和度与沉淀颗粒生长时间两个因素共同作用下,使得草酸亚铁沉淀颗粒VMD平均粒径随搅拌速率的增大呈波动变化。

表3 加料方式a在不同搅拌速率时草酸亚铁颗粒平均粒径分布

注:t=12.0 min

t=12.0 min,加料方式a 搅拌速率,r/min:(a)——500,(b)——700,(c)——800

t=12.0 min,加料方式a 搅拌速率,r/min:1——500,2——700,3——800

2.6 表观反应时间对沉淀颗粒粒度的影响

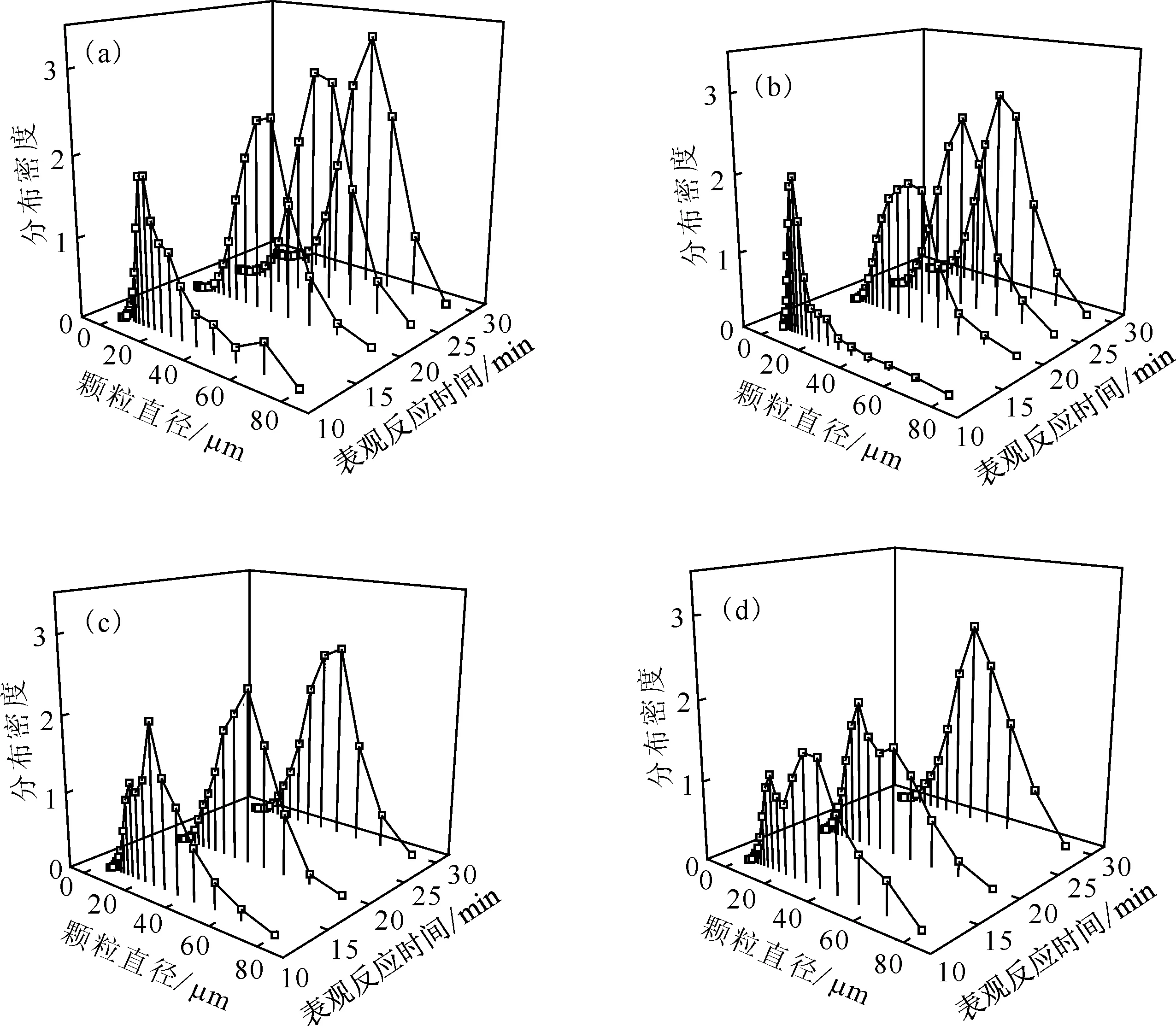

采用1.2节中(3)—(5)实验条件与操作方法,对于运行方式1—4,当表观反应时间为12.0、20.0、25.0、30.0 min时,实验中草酸亚铁沉淀颗粒的粒径分布与平均粒径结果示于图16。由图16可知:对于运行方式1—4,随着表观反应时间的增加,草酸亚铁沉淀颗粒的VMD平均粒径增大,当表观反应时间大于30.0 min时,颗粒粒径均达到了53 μm以上,而颗粒生长速率趋于缓慢。

2.7 加料方式对反应器与搅拌桨表面颗粒粘附结块的影响

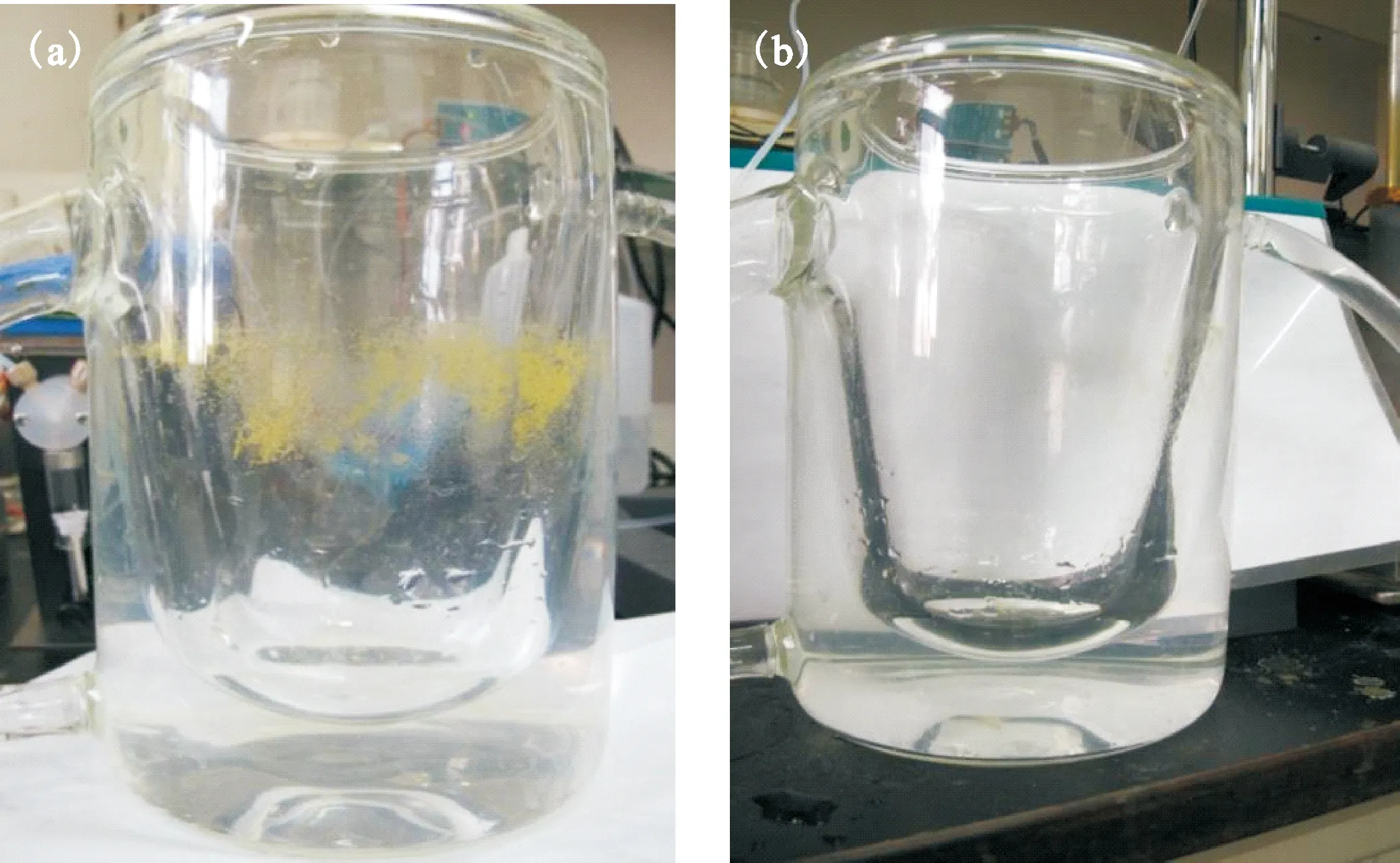

采用1.2节(5)所述实验方法,对于运行方式1、2,表观反应时间为30.0 min时反应内壁颗粒粘附状况示于图17。对于运行方式2,表观反应时间为30.0 min时搅拌桨表面颗粒粘附状况示于图18。由图17(a)可知,当成核反应发生在反应器的周边涡流区域时,发生成核时溶液接触到反应器的内表面,根据经典非均相成核机理[11]:过饱和溶液在外来固体基底表面上的成核机理比在溶液系统内部中的成核几率大,因为外来固体基底表面对成核具有催化作用。因此为降低成核时所需活化能,晶核优先在固体表面生成,所以反应器内壁出现颗粒沾壁、结块现象。而当成核发生在反应器的中心涡流区域时,由于成核时溶液所接触的固体表面仅为搅拌桨的表面,所以仅有搅拌桨表面有颗粒沾壁、结块现象,而反应器内壁则无颗粒沾壁、结块现象发生。同时,由于搅拌桨的转动对周边紧邻液体产生的旋转、加速作用较大,使得搅拌桨所在区域内溶液的运动速率较大,对U形沉淀器内壁冲刷作用较强,所以该区域内壁沾壁、结块作用较弱,没有发现明显沾壁、结块现象。

(a)——运行方式1,(b)——运行方式2,(c)——运行方式3,(d)——运行方式4

运行时间30.0 min (a)——运行方式1,(b)——运行方式2

运行方式2,运行时间30.0 min

3 结 论

采用杯式连续沉淀器研究了搅拌速率、反应料液加料方式、表观反应时间等因素对生成的草酸亚铁沉淀颗粒粒径分布和平均粒径、对沉淀器和搅拌桨表面颗粒粘附的影响,得出如下结论:

(1) 采用杯式连续沉淀器进行沉淀反应,当草酸溶液过量时,采用草酸料液和硫酸亚铁料液均从中心涡流区域加入、草酸料液从周边涡流区域加入和硫酸亚铁料液从中心涡流区域加入的两种方式加料时,造成成核区域发生在中心涡流区域,可以有效避免反应器内壁产生颗粒粘附、结块现象;

(2) 采用草酸料液与硫酸亚铁料液均从中心涡流区域加入,控制合适的搅拌速率和表观反应时间可获得平均粒度较大的草酸亚铁沉淀颗粒,并且粒径为2~5 μm和小于10 μm的颗粒占比较小;

本研究所获得的工艺参数可为进一步开展草酸钚(Ⅳ)连续沉淀工艺的研究提供参考数据。