熔盐体系中UF4的氟化挥发工艺技术

2020-05-20孙理鑫程治强胡聪伟牛永生李晴暖

孙理鑫,程治强,胡聪伟,牛永生,窦 强,*,李晴暖,*

1.中国科学院 上海应用物理研究所,上海 201800;2.中国科学院 先进核能创新研究院,上海 201800

钍基熔盐堆(TMSR, thorium-based molten salt reactor)是第四代先进反应堆型之一,TMSR核能系统项目是中国科学院先导科技专项之一[1]。由于钍铀燃料循环自身的特点[1],熔盐堆实现钍资源的有效利用必须实施在线或离线燃料处理。氟化挥发干法后处理技术较水法后处理技术具有耐强辐照、设备和场地紧凑、放射性废物量少以及临界事故发生概率低等优点,是实现TMSR钍铀燃料闭式循环的重要技术之一[2]。

在目前所报道的熔盐堆燃料处理流程中,铀的分离是流程的第一环节,几乎均采用氟化挥发技术来实现[3-6]。氟化挥发技术通过将铀氟化为高价态氟化物UF6,利用UF6的低沸点来实现铀的分离和回收。其具有流程短、操作简单、反应速率快、去污因子高和易于实现连续化操作等诸多优点[7]。美国橡树岭国家实验室(ORNL)早在20世纪50年代便开始进行熔盐体系的氟化挥发技术研究,设计了一整套铀氟化挥发工艺流程。基于多年氟化挥发实验工厂的中试试验经验,ORNL[8]于1969年对熔盐反应堆实验装置(MSRE)总体积约为2 m3的LiF-BeF2-ZrF4-UF4(摩尔分数x为65%-30%-5%-0.9%)燃料熔盐进行了氟化处理,成功回收了222.6 kg铀,铀产品的总γ和β去污因子分别为8.6×108和1.2×109。俄罗斯[9-10]在20世纪50年代在FREGAT工厂进行氟化挥发技术的研究,并使用BOR-60真实乏燃料进行了多次氟化挥发实验,结果显示:铀的总γ和β去污因子可达107,钚的总γ和β去污因子约为103~104;铀的回收率大于99%,钚的回收率为89%~91%。

进入21世纪后,美国在氟化挥发技术开发与应用方面又有较大进展。ORNL[11]提出了将氧化技术(voloxidation)与氟化挥发技术相结合的Trufluor流程,用以处理快堆乏燃料和MOX元件开发。日本核燃料开发股份有限公司[12-14],将铀氟化挥发工艺与PUREX水法工艺结合,提出了Fluorex流程(fluorination and reduction extraction process),用于对铀钚氧化物乏燃料进行处理。捷克共和国核研究所[15-16]建设了FREDA技术线,利用氟化挥发法(FVM),处理轻水堆或快堆产出的难以用水法处理的超高燃耗、短冷却时间的氧化物燃料、金属燃料与碳化物燃料,以及用于熔融盐反应堆嬗变的TRU燃料前处理等。

中国科学院上海应用物理研究所将氟化挥发工艺作为TMSR辐照后燃料干法处理流程的重要组成部分,目前已研制了小型高温氟化反应实验装置,用于氟化挥发实验和工艺优化研究工作。本工作拟在UF4和F2气固反应制备回收UF6的研究基础上[17-18],开展KF-ZrF4(x为42%-58%,简称FKZr)熔盐体系的高温铀氟化挥发工艺及去污研究,目的是验证装置在熔盐条件下使用的可靠性以及熔盐体系氟化工艺的合理性,并尝试使用傅里叶红外光谱技术对熔盐体系氟化反应过程进行在线监测,为实现氟化挥发产物回收和纯化的全工艺贯通以及真实燃料盐的处理提供重要经验。

1 实验部分

1.1 试剂和仪器

UF4由中核北方核燃料元件有限公司提供,纯度大于99.9%;F2-Ar混合气(体积分数分别为20%和80%,简称20%F2/Ar),天津长芦华信化工股份有限公司,其中杂质含量为:空气体积分数小于0.05%,φ(CF4)<0.01%,φ(HF)<0.37%;Ar气,纯度为99.999%,上海娄氧气体罐装有限公司;FKZr由中国科学院上海应用物理研究所提供;SmF3、NdF3、CeF3、CsF和Te购自Sigma-Aldrich公司,纯度为99.99%。

Spectrum TwoTM傅里叶变换红外光谱仪,美国PerkinElmer公司,使用KBr窗片,波长扫描范围400~4 000 cm-1,分辨率4 cm-1;X’Pert Pro MPD X射线多晶衍射仪(XRD),荷兰帕纳科公司;NexION 300 D电感耦合等离子体质谱仪(ICP-MS),美国PerkinElmer公司。

1.2 实验装置

实验室高温熔盐铀的氟化挥发工艺流程图示于图1。在实验过程中,熔盐置于氟化反应釜中,20%F2/Ar进入反应釜对熔盐进行鼓泡,气态反应产物由反应釜气体出口流至冷阱被冷凝回收,其余气体经尾气处理后排空,冷阱使用干冰为冷却剂。在反应釜出口设置分支气路,出口气体可进入红外光谱仪的气体池,进行气体产物的红外光谱在线监测。尾气处理单元由片状NaOH与活性氧化铝吸收罐、缓冲罐和两级KOH-KI吸收罐组成。除尾气处理单位外,其余装置均置于落地式氩气气氛手套箱内。

V1—V13——阀门,MFC——质量流量控制器

1.3 实验方法

取约50 g FKZr熔盐,加入一定质量UF4,并按照文献[19]添加一定量的模拟裂片元素SmF3、NdF3、CeF3、CsF和非金属Te,混合均匀后在手套箱内电阻炉进行熔融,制备得到含有铀和模拟裂片元素的FKZr熔盐。将制备得到的FKZr-UF4-FPs熔盐置于氟化反应釜内,盖上釜盖,保压确认装置的气密性。反应釜加热至550 ℃,釜出口管路进行保温伴热,以0.2 L/min的流速向熔盐体系通 20%F2/Ar,进行氟化挥发反应。反应产生的氟化气体产物在冷阱内冷凝回收,冷阱使用干冰为冷却介质。氟化反应结束,停止通20%F2/Ar,改用Ar对反应釜和管道进行吹扫后停止加热,待反应釜冷却至室温后打开反应器,拆除冷阱称量后置于冰箱内冷冻保存。采用傅里叶红外光谱仪对氟化挥发反应过程进行全程监测与分析,对反应前后熔盐进行XRD物相分析和ICP-MS元素浓度分析。为了考察氟化过程对模拟裂片元素的去污性,氟化反应过程中对气体产物进行取样,并利用ICP-MS进行元素分析,并依据公式(1)计算去污因子(DF)。

(1)

式中:m0,氟化前单位质量铀中裂片元素的质量;m1,气体样品中单位质量铀中裂片元素的质量。

2 结果与讨论

2.1 氟化反应过程

熔盐体系氟化挥发工艺流程研究中,氟化反应进程的监测具有重要意义。然而液态熔盐的氟化挥发反应在高温、强腐蚀性、密闭条件下进行,反应过程及终点的现场监测与分析具有很高难度。本研究小组前期工作中已成功将红外光谱技术应用于气固氟化反应的在线监测[17-18],本工作尝试将该技术应用于熔盐体系氟化挥发过程的监测。为了确保实验结果的可靠性,共进行了三次实验,其中铀在熔盐中的质量分数分别为6.47%、2.43%和2.94%(样品编号1、2、3),其余实验条件均一致。

通过支路将反应釜出口气体引入红外气体池,并利用傅里叶红外光谱仪对引入气体池的气体氟化产物进行了在线分析监测,氟化过程不同时刻的红外光谱示于图2。由图2可知:氟化反应刚开始时,并未发现有UF6生成,反应20 min时红外光谱检测结果显示才出现氟化产物UF6的特征峰,32 min时反应釜出口气流中的UF6浓度增大。此外谱图结果显示:除主要产物UF6外,还存在微量MoF6、HF、CF4和CO2等物质。其中MoF6为反应釜氟气腐蚀的产物;CF4、CO2、HF为气源引入的气体杂质。而MoF6可以通过吸附分离的方法除去,或者加强反应釜防腐措施,避免MoF6的产生。

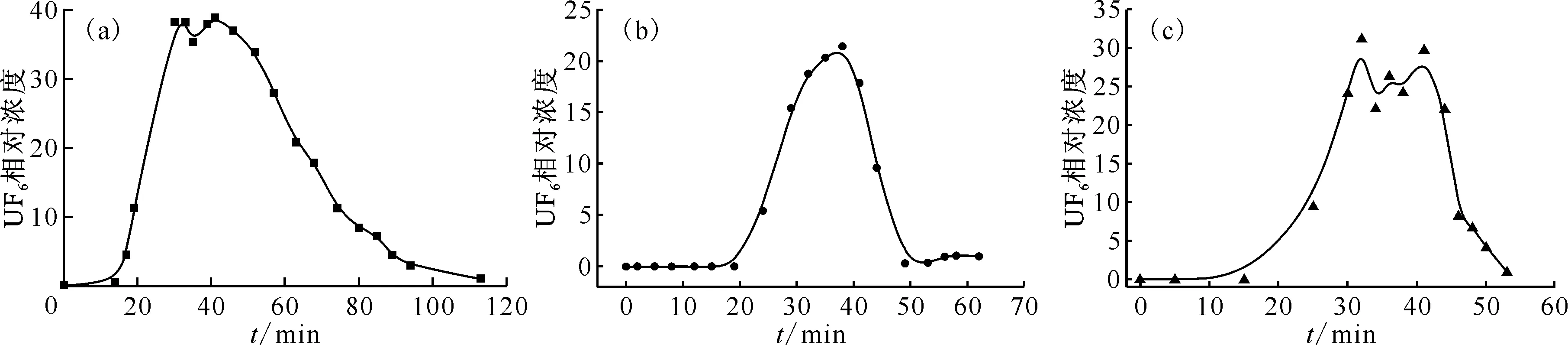

对不同氟化反应时刻测得的红外光谱中UF6特征峰(625 cm-1处)进行积分处理,得到不同时刻对应的特征峰峰面积。在相同的检测条件下,该峰面积大小与UF6在气体池中的浓度成正比[20]。由于未经过UF6标准物质的标定,因此实验中测得的红外光谱结果不能反映UF6的绝对浓度值,而是其浓度的相对变化。通过对特征峰积分处理得到反应釜出口气流中UF6相对浓度和氟化反应时间的关系曲线,结果示于图3。由图3可见,几次氟化挥发实验均存在一定的诱导期(即体系尚未生成UF6产物),红外监测结果显示有氟化产物UF6生成后,出口气体中UF6的相对浓度随着反应的进行逐渐变大,达到最大值后逐渐降低,直至低于红外光谱仪的检测下限。

反应时间:(a)——10 min,(b)——20 min,(c)——32 min,(d)——气源本底

w0(U):(a)——6.47%,(b)——2.43%,(c)——2.94%

上述结果表明:红外光谱检测技术同样适用于熔盐体系铀氟化挥发过程监测,且该法灵敏、精度高、响应快、不干扰反应过程。

2.2 氟化反应效率

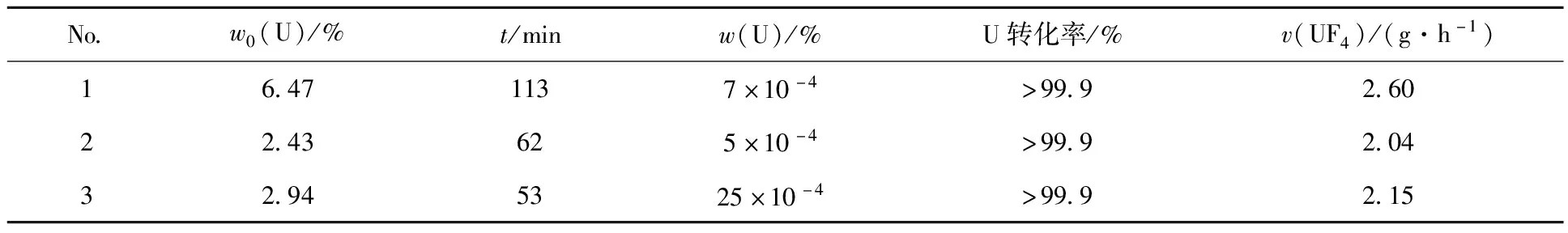

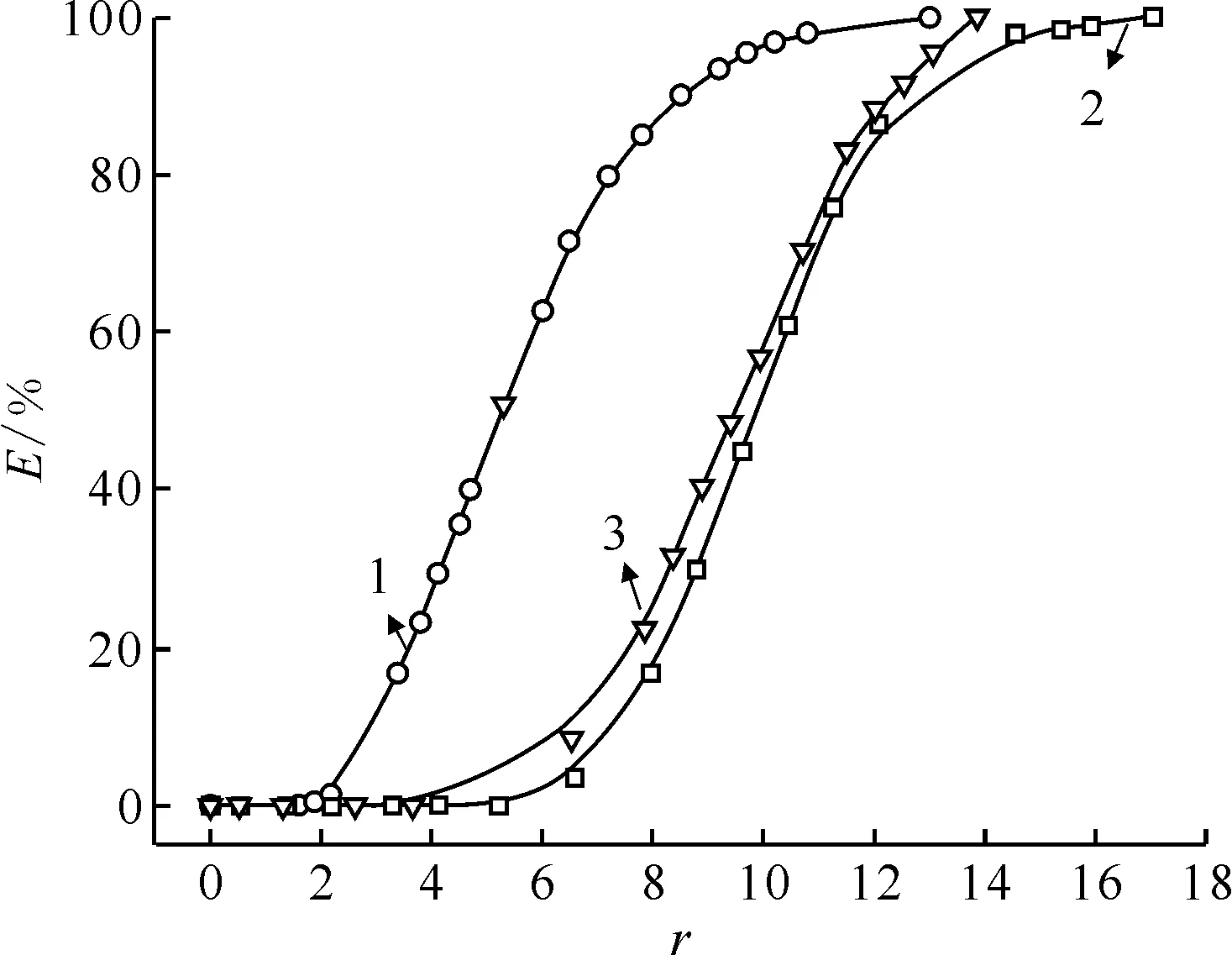

腐蚀问题严重制约着氟化挥发技术在干法后处理中的应用。如果能够进一步提高氟化反应速率和F2利用率,就可以缩短设备暴露于F2的时间从而减少设备的腐蚀,同时提高乏燃料处理能力。因此本研究过程中密切关注氟化反应的效率。氟化反应结果列入表1。由表1可知:尽管熔盐中初始铀浓度略有差异,但是氟化后熔盐中铀质量分数均低于2.5×10-3%,最终铀转化率均大于99.9%,且氟化反应平均速率为2.04~2.60 g/h(计算如式(2)),差异也并不显著。FKZr-UF4熔盐氟化前熔盐呈绿色,氟化后均为桃粉色(图4)。前者是由熔盐中的UF4引起,后者由腐蚀产物Cr元素引起。

(2)

式中:v(UF4),氟化反应平均速率,g/h;m0(UF4)和m(UF4)分别为反应前、后的UF4质量,g;t,反应时间,h。

表1 熔盐体系铀氟化挥发实验结果

图4 FKZr-UF4熔盐氟化前(a)后(b)外观形貌

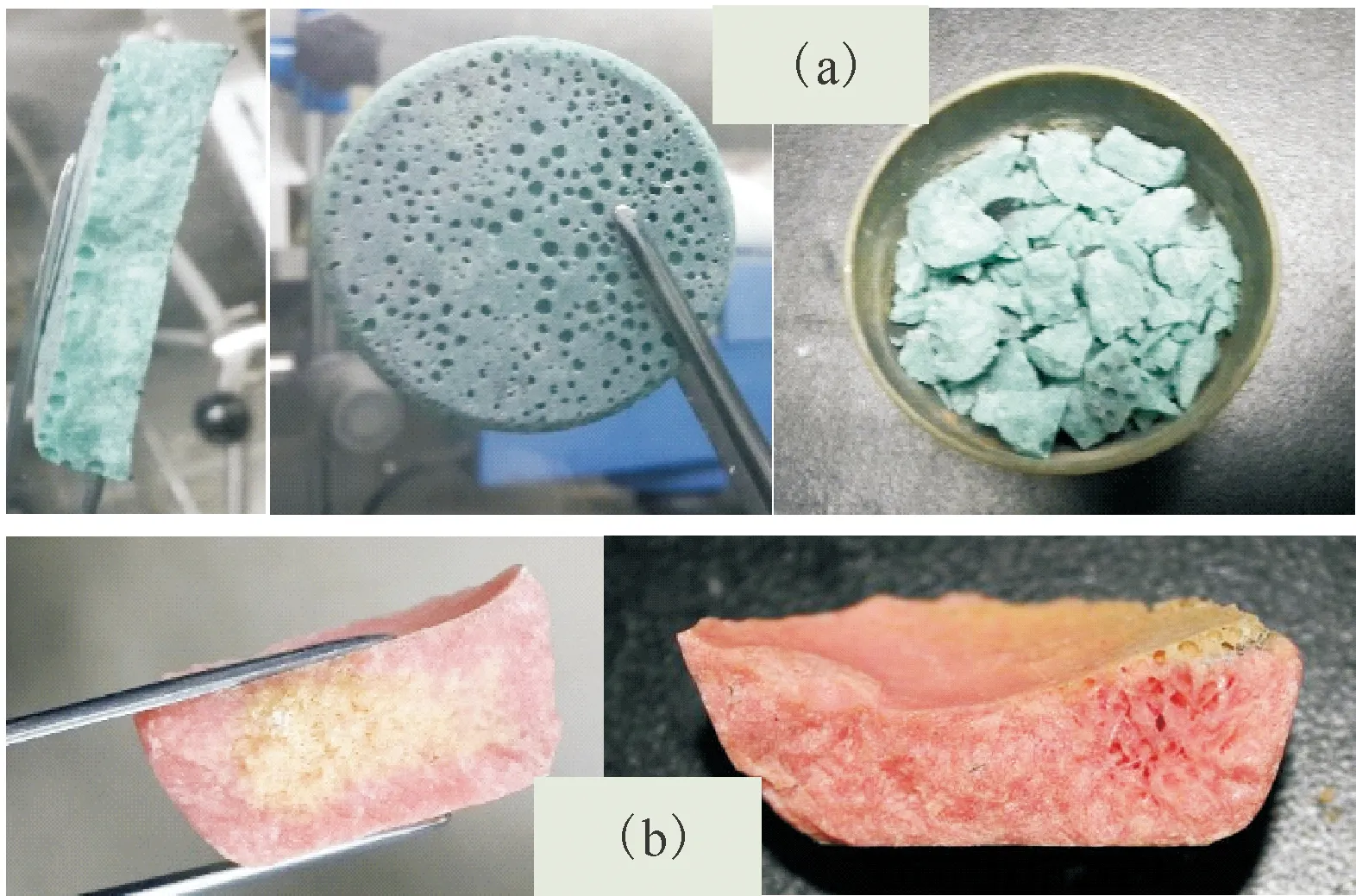

F2利用率也是评价氟化反应效率的关键参数,一般用铀的挥发率与F2/U摩尔比的关系来表示,F2/U摩尔比是指使用的F2摩尔量与总铀摩尔量之比。氟化反应过程中UF6的氟化挥发率(E)与F2/U摩尔比(r)的对应关系曲线示于图5。由图5可知:初期随着F2的通入,F2/U摩尔比值迅速增加,但尚未有UF6生成,此时F2利用率较低;之后随着F2/U摩尔比值的升高,UF6的氟化挥发率快速增加,可见该阶段F2利用率较高,氟化效率较高;当UF6的氟化挥发率达到85%后,F2/U摩尔比值继续升高,UF6的氟化挥发率变化趋缓,此时氟化效率也逐渐趋缓。也即,当UF6的氟化挥发率小于85%时,F2的利用率相对较高,氟化效率高;之后随着反应的进行,熔盐中铀浓度不断降低,F2利用率减小,氟化效率降低。该曲线的变化趋势和文献[21]报道一致。然而为使熔盐中铀含量降低到废盐标准,即铀质量分数小于2.0×10-5~2.5×10-5 [22],在F2利用率较低的情况下,仍需通入一定量的F2。

w0(U):1——6.47%,2——2.43%,3——2.94%

2.3 氟化产物冷凝回收率

铀氟化挥发反应产生的UF6在两级-78 ℃冷阱中被冷凝收集,红外检测结果显示冷凝收集的氟化产物组成主要为UF6,此外还有水解产物HF和腐蚀产物MoF6,经检测杂质总质量分数约为10%。由产物冷凝回收率(表2)结果可知,氟化产物的冷凝回收率高于90%,可见多级冷阱收集的方法可以有效收集氟化产物。

2.4 模拟裂片元素的去污因子

氟化反应生成易挥发的UF6既实现了铀的提取,同时也实现了与钍、镤(钍铀循环)或者镎、钚(铀钚循环)以及大多数稀土元素和碱土金属裂变产物的分离。为了考察氟化反应过程对模拟裂片元素的去污情况,向熔盐体系加入一定量的模拟裂片元素,并在氟化反应过程中对反应釜出口气体进行取样并检测其中元素含量。各模拟裂片元素氟化物的沸点、挥发性[15,19]列入表3。熔盐中各元素的加入量(w)及氟化后气体检测分析结果(ρ)列入表4。根据公式(1)计算得到铀产品去污因子,结果列入表5。由表5可知:氟化反应过程碱金属和稀土元素的去污因子均较高,去污因子为103~105,去污效果较好。如表3所示,碱金属和稀土氟化物沸点较高,因此对其去污在于化学反应阶段。而Te的去污因子较低,原因为氟化过程中Te被氟化生成TeF6,该化合物沸点为-38.6 ℃,常温下为易挥发物质,因而去污因子较低。

表2 铀氟化挥发产物的冷凝回收率

注:1) ICP-MS检测分析

2) Δm,熔盐中U的质量变化

表3 模拟裂片元素沸点及挥发性[15,19]

表4 模拟裂片元素浓度

注:N表示元素浓度低于检测下限

表5 模拟裂片元素的去污因子

3 结 论

利用实验室氟化挥发装置,开展了FKZr熔盐体系铀氟化挥发实验,得到以下结论。

1) FKZr熔盐体系中UF4与F2反应生成UF6,挥发产物UF6通过低温多级冷凝方式进行收集,产物回收率达到90%以上。

2) 氟化反应后,熔盐中的铀质量分数降至2.5×10-3%以下,UF4转化率高于99.9%。氟化反应对模拟裂片元素尤其是碱金属和稀土元素的去污因子较高,去污效果较好。

3) 熔盐体系氟化反应工艺合理、红外光谱技术在线监测方法可行。

本结果为开展乏燃料中铀的氟化挥发工艺和技术的研发提供了重要经验和基础,研究还表明氟化过程对反应器的腐蚀作用不能忽视,需要进一步加强金属材料的抗腐蚀研究以及UF6产物中杂质的纯化研究。