建筑石矿山控粉降尘爆破施工新工艺

2020-05-19张远韬欧玉峰

张远韬,欧玉峰,肖 婷

(广东中人岩土工程有限公司,广东 广州 510515)

我国年开采矿石量200 t 吨以上的建筑砂石骨料行业,是我国矿山行业的重要组成部分[1]。全面将建筑石开采矿山建成绿色矿山,对保障国家发展规划绿色矿山建设目标的实现,具有举足轻重的重要意义。把矿产开发对自然环境的破坏减少到最低程度,实现矿产资源开发利用与自然生态环境和谐发展,其最有效的途径之一是推行清洁生产。推行清洁生产的最佳模式是控制污染源和降减污染物。对于建筑石矿山开采而言,爆破作业产生的粉尘是造成矿山大气污染的主要因素。因此,控制和降减爆破产生的粉尘是实现建筑石矿山清洁生产、绿色开采施工的关键。

1 控粉降尘爆破施工技术

实施控粉降尘爆破施工技术,是为了全面贯彻落实“绿水青山就是金山银山”的发展理念,实现矿山建设绿色矿山和环境友好企业,提高矿山资源利用率、有效地控制污染、减少污染排放、降低生产成本,提高环境效益和经济效益的目标。同时,技术上探寻一种能灵活方便地实现理想的不耦合柱状间隔装药技术思想及降尘预想,达到降减爆破产出的碎粉和缩小爆尘扬散范围,提高炸药能量利用率,以较少的炸药使岩石得到充分破碎,获得良好爆破效果的新途径。

1.1 工艺原理

爆破施工技术,利用不耦合装药爆破技术和湿式降尘技术的特性及原理[2],采用炮孔孔底间隔装药,分段装药及径向不耦合3 种间隔,间隔介质为水的爆破装药方法,配合一整套经适配性优化的相应爆破参数、毫秒延时爆破网路和绿色矿山爆破开采施工新工艺进行总体施工,其主要的工艺原理包括:

1)湿式凿岩集尘。根据开采环境,采用与之适应的湿式凿岩设备,并在炮孔出尘位置加装设备收集粉尘的装置,收集钻孔产出的粉尘,集中处理,减少粉尘的扩散。同时,采取合适的环保技术措施,回收处理施工过程中产生的废弃油料与废水,从施工的第一道工序上开始,将施工中的各种环境污染因素将至最低状态。

2)柔性装药。利用不耦合装药技术原理,使用一种柔性装药装置,按设计需要准确达到装药参数要求,实现理想的不耦合装药和柱状装药技术思想。

3)爆尘控制。利用炸药爆炸产生的能量可以让液体瞬间雾化的特点[3],使用水柱间隔装置和水体压盖炮孔孔口装置进行水袋爆破,以水袋爆破出的雾来达到降减和控制爆尘目的。

1.2 实施方法

控粉降尘爆破工艺是通过采用柔性装药装置、水柱间隔装置、水体压盖炮孔孔口装置与湿式钻孔作业来达到技术目标。按照爆破设计的炮孔直径D、炸药直径d、装药不耦合系数η 等参数,确定其结构尺寸,用选制好的聚乙烯塑料薄膜制品,在现场装配操作制成。爆破技术实施装置制作及装配示意图如图1。爆破装药时,按爆破设计的装药结构进行装配所述的各装置。爆破装置装配装药结构示意图如图2。

图1 爆破技术实施装置制作及装配示意图

图2 爆破装置装配装药结构示意图

起爆网路采用非电导爆管雷管接力控制起爆网路[4],并通过限制每束导爆管的数量,来限制同阶同段起爆炮孔数,实现对爆破最大单响药量的控制,达到爆破振动安全,同时,通过对网路的纵向串联接力和横向并联增路,将网路无限扩展,使起爆的炮孔数不受限制,实现扩大爆破规模的工程目的。为了保证网路联接的可靠性,网路联接采用包裹式捆联法,并对接点运用双层柔性紧密防护法进行技术处理。

2 爆破施工工艺

2.1 工艺流程

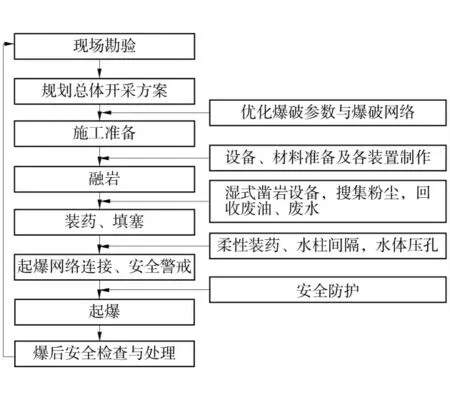

爆破总体施工工艺流程图如图3。

1)现场勘验。工程开始前,技术人员应按现场实际地质条件,进行爆破工艺试验,采集所需试验数据,为后续的数据统计分析和工艺参数优化提供依据。

2)参数优化。爆破工艺参数按现场实际条件,在多次试验的基础上,统计分析矿石块度、矿粉率、粉尘扬散范围及浓度等方面数据,并综合对比效果后,进行调整和优化。

3)凿岩。根据具体条件,采用高效合适的设备组合进行爆破钻孔施工。全过程采用湿式凿岩,减少飞尘飞散;在凿岩机出尘孔位置加装容积合适的粉尘收集装置,收集钻孔逸散的粉尘,收集的粉尘清理导入收集袋子中,定期清理;现场安装一部容积合适的废弃油料和污水采集装置,将施工中产生的油、水等废弃液体收集,定期运往附近废水处理站处理,避免污染现场水体。

从教室出来后,我想了很多,觉得学生是因为不喜欢我才没有送栀子花给我,也正是因为不喜欢我,才会上课不听话。我突然觉得,作为一个老师,我很失败。

图3 爆破总体施工工艺流程图

4)装药与填塞。按“爆前准备(材料准备、所述的柔性装药装置、柔性水柱间隔装置及柔性水体压盖炮孔孔口装置制作等)→在炮孔中放置所述的柔性装药装置→根据爆破设计的装药结构将炸药和所述的柔性水柱间隔装置装入所述的柔性装药装置中的相应部位→填塞炮孔→用所述的柔性水体压盖炮孔孔口装置压盖炮孔孔口”的流程操作。

5)爆破网路连接。采用非电导爆管雷管接力控制起爆网路[5]。即炮孔内每孔每个起爆药包装1 发同型同段的大延时导爆管雷管,炮孔内引出的导炮管,就近簇联成束,每束导爆管捆联在2 发同段的低段别MS 导爆管传爆雷管上,再按实际需要的起爆顺序,逐阶将这些传爆导爆管雷管,簇联成导爆管并串联复式起爆网路。

6)试爆。试爆阶段,充分利用理论分析、现场试验、数值模拟和工程应用四位一体的研究方法,对不耦合装药爆破装置、岩石爆破的粉尘来源及扩散规律、水袋爆破形成水雾的影响因素及爆破参数、岩石爆破控粉降尘技术的工艺流程等进行有针对性的技术研究,最终确定出爆破最佳出雾率时的爆破参数和合理的炮孔装药结构,形成爆破控粉降尘技术的施工工艺流程。同时,结合试爆,在工程现场进行有无降尘措施下的对比试验,采集粉尘样本,分析判定所形成的工艺流程在实际工程中的降尘效率。

现场爆破施工,试爆成功后,按确定的爆破参数及工艺程序进行爆破施工。

2.2 主要环节控制

2.2.1 爆破装药各装置

1)柔性装药装置的装配制作。按炮孔深度及方便装药操作的富余长度,截取装药长袋,并在此装药长袋的一端置入配重坠物后,打结牢靠封口,在其另一端,沿袋的长轴线开1 道长度合适的口子即可[6]。

2)柔性水柱间隔装置的装配制作。按水柱间隔长度及合适的富余长度,截取装水长袋,并在此装水长袋的一端用尼龙扎带绑扎牢靠封口,在其另一端注水至满后,用尼龙带牢靠绑扎严实封口即可[6]。

3)柔性水体压盖炮孔孔口装置的装配制作。从水袋的注水及收口处注水至满后,用尼龙扎带牢靠绑扎严实封口即可[6]。

2.2.2 钻孔装药与填塞

采用湿式凿岩机钻孔,柔性装药装置装填炸药,水柱间隔结构保证填塞效果,水袋压孔,严格按照规范流程施工。

装药时,先将所述的装药装置,让置有配重坠物的一端先从炮孔的孔口端开始,沿炮孔慢慢朝孔底下放,直至配重坠物触及孔底后,抓牢有开口的一端,使装药长袋在炮孔中保持张紧、顺直。这时,按爆破设计所确定的装药长度、水柱间隔长度、孔口填塞长度以及炸药、水柱间隔和起爆药包在炮孔的装配位置,按规范用“吊装法”[7]进行装药和柔性水柱间隔装置装放操作,炮孔填塞段用合规的炮孔填塞物堵严实。在操作过程中让导爆管,始终保持在孔内的顺直和免遭损坏。炮孔装填完毕后,用柔性水体压盖炮孔孔口装置同心地压住炮孔的孔口。

2.2.3 起爆网路连接

爆破网路连接按“收管成束→配置传爆雷管→联网→核对检查”的流程操作。

收管成束,按就近原则和每束导爆管数不超过20 根的原则,收拢炮孔引出的导爆管。

联网,按接力起爆顺序,纵向上由近及远,由高阶向低阶逐阶联接,横向上同阶传爆雷管,复式交叉联接。

簇联捆扎时,先将要簇联的导爆管均匀紧贴在传爆雷管的外壳周壁,并用绝缘防水电工胶布严密缠紧捆扎2~3 层,形成扎头,作为接点的第1 道柔性防护层;后用炸药包装箱硬纸壳,按需要的几何尺寸,预制成柔度合适的厚纸片作材料,对扎头进行贴覆式包裹2~3 层,并用绝缘防水电工胶布捆扎牢靠,形成接点的第2 道柔性防护层;采用这种“双层柔性紧密防护”的措施,对接头进行安全防护。

2.3 爆破安全技术措施

矿山开采爆破主要危害是爆破震动与爆破飞石的危害。为了减少爆破振动、飞石的影响可采取以下措施:

1)严格按照批准的爆破设计方案和GB 6722—2014 爆破安全规程相关规定进行规范施工[8]。

2)仔细勘查爆破现场,详尽地掌握被爆岩体的各种地质资料,避免将药包放在软弱的夹层里,防止飞石从薄弱面冲出。

3)保证炮孔堵塞长度和质量,选择有黏性的黄土作为堵塞材料,堵塞物不得夹杂碎石,炮孔堵塞段用堵塞物填满并捣实,保证堵塞材料与炮孔孔壁之间有足够的摩擦力,使炸药能量不易从炮孔溢出产生爆破飞石。

4)炮孔孔口加压沙袋后,再在其上覆压柔性水体压盖炮孔孔口装置,加强防止冲炮和后冲。

5)对爆破适时进行监控监测,并在充分分析所监测到的爆破震动数据的基础上,合理增加雷管段数,减少单段起爆药量,控制爆破总药量。

6)起爆前,停止设备运行,切断电源,所有人员撤至安全地点避炮。爆破作业后,经检查确认设备、线路安全可靠后,才能供电并进行试运行,确保设备安全无故障。

3 工程应用及效果

控粉降尘爆破施工工艺先后应用于广东省开平市锦兴矿业有限公司与钦源石材有限公司的2 座建筑石矿山的绿色矿山建设中,两者爆破施工条件大体相同,爆破开采对象为砂岩,采用直径D=115 mm的湿式作业潜孔钻机凿岩,台阶高度10~15 m。

湿式作业采用溶积约4 L 粉尘收集装置和溶积约5 m3废弃油料和污水采集装置,进行收尘和集装废油及污水。装药采用φ90 mm 柔性装药装置,炮孔孔中间隔采用φ70 mm 长度1.0~2.0 m 的柔性水柱间隔装置,压盖炮孔使用溶积10 L 的柔性水体压盖炮孔孔口装置,起爆网路采用非电导爆管雷管接力控制起爆网路,并应用“双层柔性紧密防护”工艺,对接头进行安全防护。经优化的主要爆破工艺参数如下:①孔深:10~16 m;②孔径:110~120 mm;③最小抵抗线:3~3.5 m;④炸药单耗:0.18~0.22 kg/m3;⑤药卷直径:60 mm;⑥孔距:3.5~4.0 m;⑦排距:3.2~3.5 m;⑧装药(乳化炸药)径向不耦合系数:1.8~2.0;⑨装药(乳化炸药)分段间隔长度:1~2 m;⑩填塞长度:3~3.5 m。

实践应用数据统计表明,此项爆破施工新工艺效率可提高40%,爆破碎粉产出率降低20%,资源开发利用率提高10%,爆尘扬散范围缩小60%以上,爆破块度级配理想,炸药消耗较低,爆破效果良好。

5 结语

介绍了一种应用柔性装药装置、水柱间隔装置和水体压盖炮孔孔口装置,并配合以非电导爆管雷管接力控制起爆网路为核心的爆破施工工艺,该工艺实现了理想的不耦合装药、柱状装药技术思想及降尘预想,施工工艺包含了现场爆破施工成套流程环节与详细安全防护措施,全面地指导现场施工作业,达到了良好的爆破及降尘效果,实现了“绿色矿山”建设的目标,具有经济适用、原理简单、操作灵活、方便的优点。