钻机闭式静液压行走系统研究

2020-05-19姜鹏,姚瑶,杨迪,李壮

姜 鹏,姚 瑶,杨 迪,李 壮

(1.辽宁瀚石机械制造有限公司,辽宁 阜新 123000;2.辽宁科技大学 机械工程与自动化学院,辽宁 鞍山 114051;3.鞍山精准光学扫描技术有限公司,辽宁 鞍山 114051)

目前国内对于闭式静液压系统在矿山机械的应用还不够成熟,在液压系统的可靠性、稳定性和优越性方面的研究较少,所以还有很大的研究空间[1]。以钻机行走系统为例,提出合理的静液压行走系统方案,拟定了行走液压原理图,并进行了元件的初步选型,通过样机试验验证了闭式静液压行走系统在钻机中应用的可靠性和优越性。

1 液压行走系统方案

1.1 调速方案

液压行走系统是整机液压系统的重要组成部分,而且钻机在不同工况时,对行走速度有不同的要求,这就需要调节系统的流量改变执行元件马达的转速,从而改变钻机的行走速度。液压系统中的流量调节回路包括节流调速和容积调速2 大类[2]。节流调速回路是液压调速回路的一种,它采用定量泵供油,用节流阀改变进入执行元件的流量量使之变速,而多余的的流量通过溢流阀流回油箱,因此,节流调速使系统产热特别迅速,不适合应用于闭式系统。其中容积调速回路又有分为变量泵-变量马达、定量泵-变量马达和变量泵-定量马达3 种方案[3]。在容积调速回路中,液压泵输出的油液直接进入执行元件,没有溢流损失和节流损失,而且工作压力随负载变化而变化,因此效率高、发热少,多用于闭式液压系统中[4]。为了更好地满足钻机工况多种的需求,本钻机速度调节机制采用变量泵-变量马达调速的方式。

1.2 变量柱塞泵

液压泵选用平行布置轴向柱塞滑靴柱塞泵,输入流量可以进行无级调节,输出流量从0 逐级增多。通过一角度可变的倾斜式斜盘改变柱塞冲程进而实现泵排量改变。泵出口油液方向随斜盘方向变化而改变,从而实现马达输出轴正/反转切换,直接控制钻机的前进与后退,此类柱塞泵在行走系统中的应用可以减少了方向阀等控制元件的使用,从而降低了元件成本。

柱塞泵的流量控制方式选择电气排量控制,此种控制采用了1 个喷嘴挡板式伺服控制阀和双作用伺服活塞来实现排量的控制[5],伺服阀将电气输入的电信号转换为液压的压力信号,此压力信号可以控制1 个三位四通主阀芯的开口量,从而通过改变阀芯的开口量,从而实现双作用伺服活塞的位移控制。伺服活塞位移的改变带动斜盘倾角的变化,进而调节泵排量在最大正排量与最大排量负之间无级变化。此类柱塞泵带有机械式斜盘反馈连杆,它反作用于排量控制模块主阀芯上,所以伺服阀主阀芯位置同时受电气输入信号及机械式斜盘连杆反馈信号双重控制,进而实现柱塞泵排量的闭环控制。在实际使用中,只需要通过改变伺服阀的电信号大小,就可实现泵斜盘角度的比例变化,可以无级的调节钻机的行走速度,操作简单易行。

考虑闭式液压系统的泄露与产热问题,因此柱塞泵内配有补油泵,补油泵不但为系统补充泄露的液压油,还可以起到冷却油液的作用,同时还可以为行走马达提供所需的控制压力油,如刹车制动与速度高低档切换等。

1.3 变量柱塞马达

变量柱塞马达与行星减速齿轮箱集成为马达行走总成,马达旋转方向双向可逆,满足钻机前进与倒退工况需求;马达内集成多片式驻车制动,可以有效的防止钻机在钻孔工作时运动,并满足钻机行走时的刹车制动,马达同时具有液压先导双速切机构,可以实现马达双速变量,满足钻机高低速要求,并且马达内置带有冲洗阀,可以带走系统产生的热量。节省空间的紧凑式设计可大大减少安装空间。

1.4 液压阀

液压阀均采用大流量螺纹插装阀,解决了板式液压阀尺寸较大、安装受限的难题。将控制马达切换功能的插装阀和其余控制阀等装在1 个集成阀块中,这样实现了液压阀无管连接,减少了泄露量,螺纹插装阀体积小,便于集成化,解决了钻机液压系统安装空间受限的难题,而且插装阀对油液清洁度要求较低,阀芯动作灵敏,不易堵塞,减少了钻机在使用中的故障率。

2 液压行走系统原理

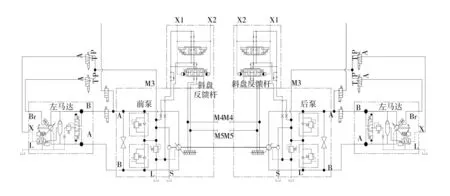

液压行走系统主要由变量柱塞泵、行走液压马达总成、液压阀及液压油箱、液压附件等组成。液压行走系统原理图如图1。

图1 液压行走系统原理图

2.1 工作主油路

液压泵选用2 个通轴液压泵串联在一起,因此,2 个液压泵转速始终保持一致,2 个柱塞泵泵产生的流量保持一致,这样可以确保钻机的正常直线行走;当钻机需要转弯时,可以通过改变控制泵排量的伺服阀的电流大小,控制斜盘的转角,从而改变泵的排量,导致左右2 个马达转速存在差值,实现钻机的转弯运动;当泵的斜盘摆过中位,又可改变液压油的流向,从而改变马达的转向来控制钻机的前进和后退。因此通过伺服阀的电流调节,就简单地实现的钻机的无级变速、前进后退以及转弯等功能,省去了控制阀的参与。当钻机需要转场快速移动时,可以通过电磁阀切换马达的高低档,让钻机行走速度大幅度增加,减少转场所消耗的时间。由于钻机的工作和行走是分开的2 个相对独立过程,因此,当钻机不需要钻孔等工作时,通过电磁换向阀将压力油切换到钻机的工作之路,满足钻机各种工作要求,由于是采用变量泵,仍可满足钻机工作时对不同速度的要求。变量泵-变量马达的双变量机制,又可满足钻机行走时各种速度要求,所以此种系统方案设计节约了能耗,降低了复杂控制元件的成本,使结构更加紧凑。

2.2 补油及冷却回路

变量柱塞泵内置补油泵从液压油箱吸油,对系统进行油液的补充,由于马达的回油不回油箱,而是直接进入泵的吸油口,补油泵只需补充由于泄露产生的流量损失,因此,液压油箱体积较开式系统小很多,解决了液压油箱安装空间受限的难题,使钻机尺寸更加紧凑。补油泵的吸油口装有吸油过滤器,这样可以保证进入系统油液的清洁度[6],延长液压元件的使用寿命同时,减少系统由于堵塞导致的故障率。补油泵的卸油口直接通过过滤器接回油箱,这样可以带走部分系统产生的热量,另外,液压马达带有内置冲洗阀,将一定量的热油经冲洗阀,从马达壳体泄露回油箱,并带走系统的部分热量。补油泵和冲洗阀双重作用,使闭式液压系统的热量及时散失掉,保证系统的稳定运行[7]。

3 样机测试

3.1 行走速度测试

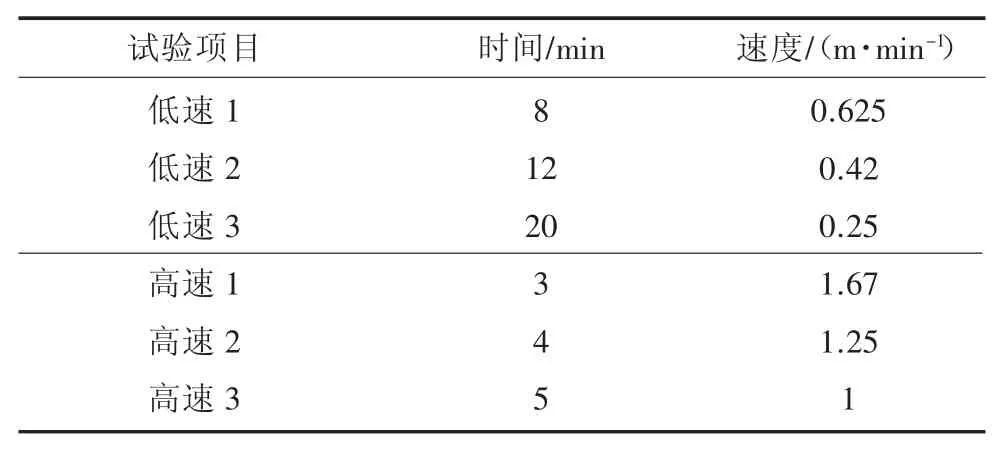

在测试场地取较平整地区,让钻机行走5 m,记录钻机样机在低速和高速行驶时所用的时间,进行多次行驶测试,从中分别取样3 次行驶时间的数据,钻机行驶速度表见表1。

表1 钻机行驶速度表

由表1 可知,钻机通过多次的场地试验,得到其在低速时最低速度为0.25 m/min,在高速时最高速度为1.67 m/min,钻机可以实现无级调速,满足钻机不同工况行驶速度。低速时主要进行钻机爬坡和现场慢速作业,在转场作业时采用高速行驶,减少转场时间。

3.2 行走稳定性测试

将钻机切换至低速挡,让其在10°~15°的斜坡上行走,在整个行走试验过程中整车行驶平稳,满足钻机爬坡要求。

通过样机的多次试验,整机运行可靠,在大幅简化结构的同时提高了机械效率,泵的无级调速与马达的高低档配合调速,可以实现钻机速度调整的要求,同时系统产热量很少,液压系统温升不快。因此证明了整机闭式液压行走系统设计正确性,行驶性能稳定可靠。

4 结语

设计的静液压行走系统缩小了液压油箱的体积,使钻机整体结构更加紧凑,降低了钻机成本,同时提高了机械效率。通过电流大小调整泵的排量大小,同时配合行走马达的高低档切换,可以实现钻机各种工况的速度调整要求,通过改变电流大小,改变液压泵的转向,改变高压油的方向,改变马达的转向,控制钻机的前进后退,简化了钻机的整体操作。