10211工作面上隅角瓦斯抽采瓦斯治理技术研究

2020-05-18温勇锋

温勇锋

(山西焦煤汾西矿业集团水峪煤业,山西 孝义 032302)

一、工作面概况

1、水峪煤业十采区10211工作面开采2#煤层,走向长度1419m,倾向长度为177m,地面标高为917m-1116m,工作面标高为340m-512m,盖山厚度为577-604。10211工作面井上位置为东距阳头庄280m,西邻井田边界,南距大沟村约740m,北到王家庄风井约900m。

井下位置为东临十采区三条大巷,西邻井田边界,北邻10201、10202、10203工作面,其中10201、10202、10203工作面已采,南部为实体煤。

二、煤层概况及瓦斯赋存情况

该工作面开采山西组之2#煤层,煤层平均厚度为2.3m,顶板为沙质泥岩,底板为沙质泥岩,煤层结构复杂,煤层倾角为8°-18°,平均倾角为11°,容重为1.42t/m3。该煤层有煤尘爆炸危险性,爆炸指数20%。有自燃发火特性,最短发火期6个月。

该工作面回采区域总体为单斜构造,走向北东,倾向南东,以2#上分层做顶,在2#煤中回采,煤层平均倾角13°左右,该巷道高度3m。工作面东低西高,运巷开口处最低。

该工作面节理较发育,顶板较为破碎,在根据工作面掘进资料回采区域中揭露8条断层。

三、工作面通风及瓦斯来源分析

1、该10211工作面采用一进一回的“U”形通风方式,10211材料巷回风、10211运输巷进风。

2、10211回采工作面瓦斯来源包括开采层瓦斯涌出及邻近层瓦斯涌出两部分,2#煤瓦斯涌出以开采层为主、邻近层为辅。根据工作面瓦斯涌出量,本煤层瓦斯涌出量为5.84m3/min,所占比例为82.14%;邻近层瓦斯涌出量为1.27m3/min,所占比例为17.86%。

3、2013年经山西省煤炭工业厅测试中心对水峪公司十采区2#煤进行鉴定,回采期间工作面最大绝对瓦斯涌出量为7.11m3/min,工作面掘进期间最大绝对瓦斯涌出量为3.02m3/min。该报告取样地点在10206工作面,由于10206工作面与10211工作面相比标高落差大,开口位置标高为+450,最低标高为+300。测定参数结果比10211工作面实际情况偏大。

4、根据相邻十采区10202工作面及已采的10203工作面的最低标高为+510,绝对瓦斯涌出量为0.3m3/min,瓦斯涌出量小。10211材料巷、10211运输巷掘进期间遇断层构造时,未发现瓦斯涌出异常。10211工作面掘进期间风量为580m3/min,回风流瓦斯浓度为0.2%,绝对瓦斯涌出量为1.16m3/min。故10211工作面在掘进期间不进行施工本煤层钻孔,回采前在钻场内施工裂隙带钻孔。防止工作面回采时上隅角瓦斯超限。

四、瓦斯抽采的必要性和可行性

1、瓦斯抽采的必要性

根据《煤矿安全规程》、《矿井瓦斯抽采管理规范》以及《煤炭工业设计规范》有关条款规定:当一个回采工作面的绝对瓦斯涌出量大于5m3/min或一个掘进工作面的瓦斯涌出量大于3m3/min,采用通风方法解决瓦斯问题不合理时应采用瓦斯抽采措施。

2、瓦斯抽采的可行性

根据山西省煤炭工业厅综合测试中心对2号煤层瓦斯赋存参数测定报告,钻孔流量衰减系数α为0.047d-1,属可以抽采煤层;煤层透气性系数λ为2.0243m2/(MPa2·d),属可以抽采煤层。

五、工作面抽采方法

1、瓦斯抽放设备

瓦斯抽采泵站使用ZWY-230/280G型抽采设备,使用2BEC-52水环式真空泵,最大抽气量230m3/min,电机型号YB系列,功率280KW,进行瓦斯抽采,泵站内安设3台2BEC52瓦斯抽采泵,1用2备。瓦斯抽采管路均采用φ325mm的不锈钢加强筋螺旋焊管。

10211工作面钻场内裂隙带钻孔施工采用CMS1-6200/80液压深孔钻车,采用φ73mm、长度1m的螺旋钻杆,φ94mm合金高强度钻头。

在瓦斯抽采泵站及各主、支管路上分别安设矿用气体流量传感器、放水器、人工检测孔板流量计、抑爆装置等设施。

2、10211工作面瓦斯抽采设计方案

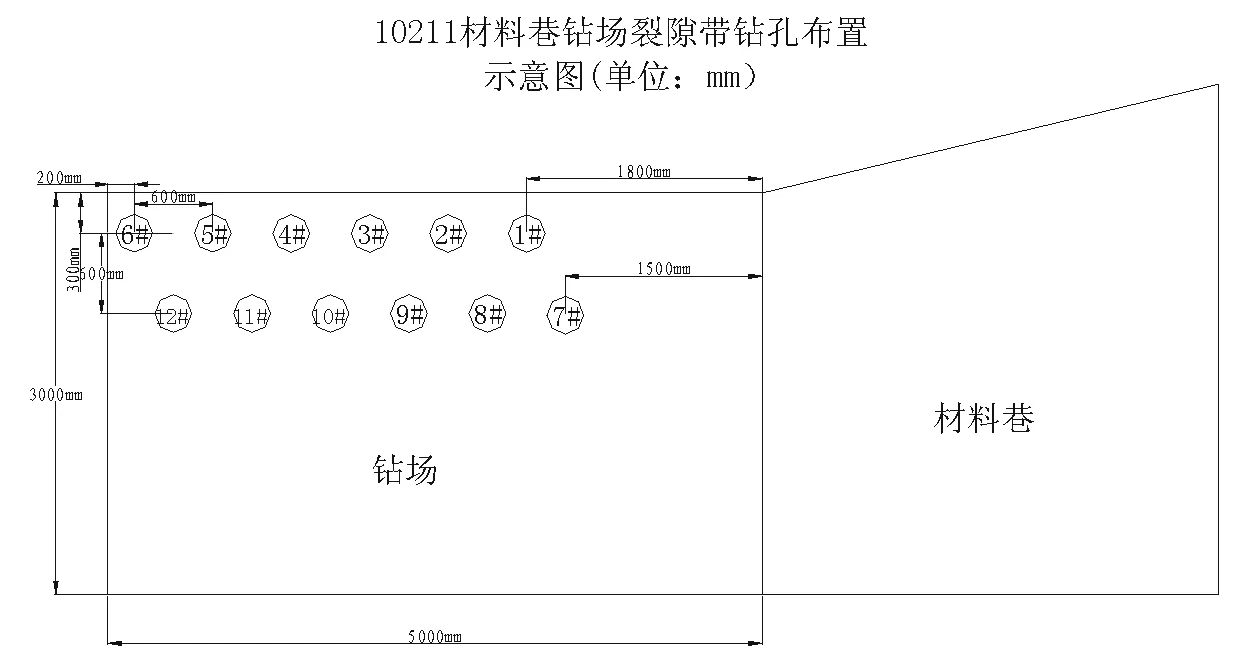

10211工作面回采期间采用裂隙带钻孔进行瓦斯抽采。钻孔布置在10211材料巷钻场内。钻场为矩形,规格为深5m,宽4m,高3m。采用锚杆锚索加金属网联合支护,采用扩散通风。

10211工作面裂隙带钻孔布置在10211材料巷瓦斯抽采钻场内,钻场布置在材料巷掘进方向左帮,根据10211工作面停采线位置在距10211材联巷170m,确定第一钻场位置在距10211材联巷130m处,以后每个相邻钻场间距为50m,从二十钻场开始每隔60m布置一个钻场。钻场依次编号,共施工钻场25个。

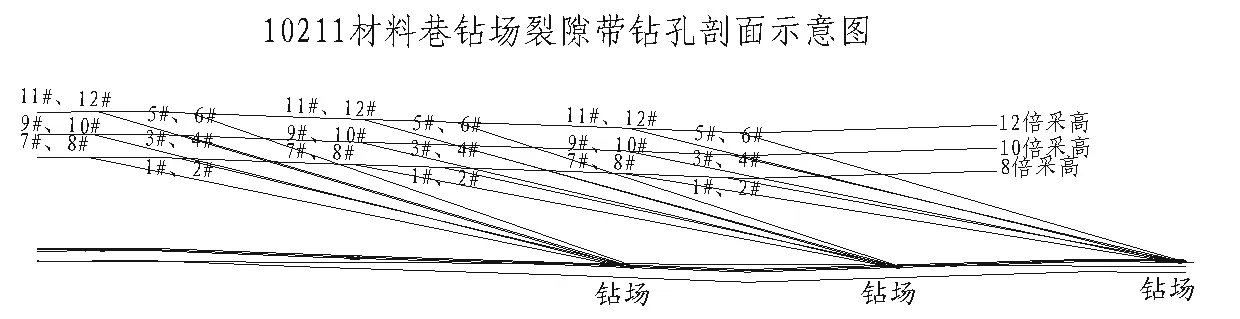

为了能够有效的抽出采空区的瓦斯,确定裂隙带的垂直高度为8-12倍采高,确定钻孔倾角。钻孔终孔控制距离为材料巷至切眼30m范围,确定每个钻孔的方位角。

每个钻场布置裂隙带钻孔12个,分为上、下两排布置,排间距为0.6m,每排钻孔布置6个,钻孔间距为0.6m。每排6个孔终孔高度分别为8倍、10倍、12倍采高(终孔高度分别为21.6m、27m、32.4m)。1#-6#为上排布置(钻孔深度为100m,为保证钻孔有效搭接十九钻场开始钻孔深度为110m),7#-12#为下排布置(钻孔深度为120m,为保证钻孔有效搭接二十钻场开始钻孔深度为130m)。上排裂隙带钻孔开孔位置为距顶板0.3m,下排裂隙带钻孔开孔位置为距顶板0.9m。裂隙带钻孔施工数量为300个,瓦斯抽采钻孔进尺共计33840m。

图1 10211材料巷钻场裂隙带钻孔布置示意图(单位:mm)

图2 10211材料巷钻场裂隙带钻孔剖面示意图

3、封孔工艺

封孔方法采取“两堵一注”的封孔工艺,封孔有效长度6m,有效的延缓后期瓦斯抽采的瓦斯浓度衰减,保证瓦斯抽采效果。

钻孔与抽采瓦斯管连接时,设置观测嘴、阀门。瓦斯抽采钻孔与放水器之间用φ51mm高压胶管连接,放水器与瓦斯抽采支管用φ80mm高压管连接,高压胶管接口处要安设密封圈,做到不漏气。

4、其他安全附属设施

①在线监测:CGWZ-100(A),主要用于测定瓦斯、CO、负压、流量等参数。安装位置在10211材回风联巷及瓦斯抽采泵站。

②抑爆装置:ZYBG型,作用扑灭管路火焰,保护瓦斯抽采泵,主要装置为2个喷粉罐,1个火焰传感器,2个喷粉罐间距6m,喷粉罐与火焰传感器间距50m。安装位置在10211材联巷及十采区回风巷。

③孔板流量计:用于人工检测瓦斯抽采管路内的瓦斯、一氧化碳等,安装位置在10211材回风联巷及瓦斯抽采泵站。

④放水器:对瓦斯抽采管路进行放水,提高瓦斯抽采效果,安装位置在10211材料巷、材联巷及十采区回风巷瓦斯抽采管路低洼处或瓦斯抽采管路每300m安装一组。

⑤接地极:防止瓦斯抽采管路内产生静电与管路内高浓度瓦斯结合引起瓦斯爆炸事故,10211材料巷、材联巷及十采区回风巷瓦斯抽采管路每隔100m安设一组接地极。

⑥蝶阀:调节和控制各个瓦斯抽采地点负压,瓦斯浓度,抽采量等,同时拆除和更换瓦斯管时关闭阀门切断回路,10211材料巷、φ325mm瓦斯抽采管路每隔500m安设一个,另外每个钻场处(1个φ325mm,一个φ80mm的蝶阀)。

⑦抽采管路负压表,在抽采管路末段加设负压表以便随时观测瓦斯抽采管路负压。

六、抽采效果及工作面气体参数

10211工作面配风量1251m3/min,

10211工作面回风流瓦斯浓度0.15-0.22%,

10211工作面上隅角瓦斯浓度在0.3-0.55%,

裂隙带钻孔浓度保持在20-30%之间,

裂隙带钻孔流量保持在0.1-0.3m3/min,

瓦斯抽采管路负压21-27KPa,

瓦斯抽采管路混合流量48-55m3/min,

瓦斯抽采管路标准流量39-46m3/min,

工作面绝对瓦斯涌出量在3.65-5.5m3/min,

工作面瓦斯抽采率在24-30%。

七、瓦斯治理效果及经济效益

10211工作面通过裂隙带瓦斯抽采技术,解决10211工作面回风流瓦斯浓度偏高(0.5-0.7%),上隅角瓦斯浓度1.5%左右隐患,使该工作面在低瓦斯状态下生产,确保该了工作面安全生产,矿井职工生命安全及矿井安全质量标准化工作得以保障。

10211工作面瓦斯抽采钻机、抽放泵、管路等抽放设备的投资约1500万元,保障十采区10211工作面77.4万吨低硫原煤顺利采出,取得较好的经济价值。