年产10万吨硫酸厂尾气吸收塔设计

2020-05-18矫明军李全良

矫明军 李全良

(周口师范学院 化学化工学院,河南 周口 466000)

引言

硫酸是一种工农业生产必需的化工基础原料,用途十分广泛。在纺织工业中被用于漂染棉纱,染料行业用于生产染料中间体,化肥行业用于磷铵、过磷酸钙的生产,冶金工业中用于钢材酸洗,有机合成工业用于高分子组合物与脱水剂,无机工业用于制取金属硫酸盐等。此外,还用于制革、制药、石油精炼、人造纤维、国防军工等工业部门。

硫酸的生产方法有硫磺法、石膏法、硫铁矿法、冶炼尾气法等[1-2]。统计表明,由于酸雨和二氧化硫污染造成农作物、森林和人体健康等方面的经济损失已接近国民生产总值的2%,成为制约我国经济和社会发展的重要因素。为提高硫的利用率,使尾气中SO2及硫酸雾的综合排放指标低于《大气污染物综合排放标准》,保护环境,实现国民经济的又好又快增长[3],本次吸收塔的设计主要目的是吸收二氧化硫,使排入大气中的二氧化硫低于国家标准。

1 设计方案

1.1 吸附剂的选择

本设计以水为吸收介质。

1.2 吸收塔设备及填料的选择

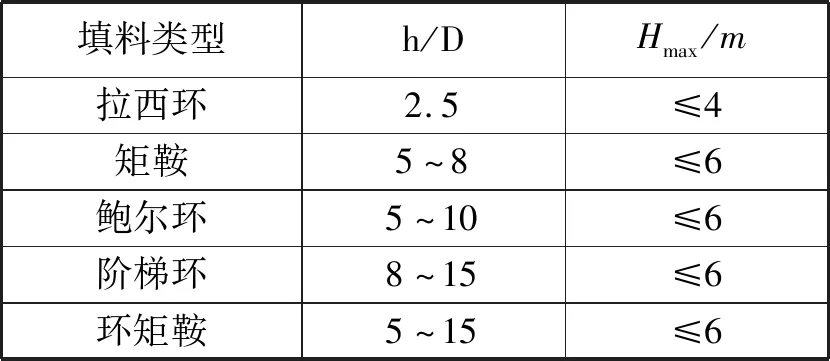

由于该次设计的过程处理量不大,所以所用的塔直径不会太大,因此选则用填料塔较为适宜。本次设计选择采用DN38聚丙烯塑料阶梯环填料[4]。

1.3 操作参数的选择

设定操作温度为20℃,采用操作压力为101.325kPa。

2 吸收塔计算

2.1 基础物性数据

2.1.1 液相物性数据

对于低浓度的吸收过程,溶液的物性数据可以近似取纯水的物性数据[4]。

2.1.2 气相物性数据

本次设计选择进塔二氧化硫的摩尔分率0.08,其余均为空气。入塔炉气流量为2000m3·h-1。

混合气体的平均摩尔质量为:

MG=0.08×64.06+0.92×29=31.80g·mol-1

混合气体的平均密度为:

混合气体的粘度可近似取为空气的粘度,查手册20℃空气的粘度为:

μV=1.81×10-5(Pa·s)=0.0652kg·h·m-1

SO2在空气中的扩散系数为:

Dv=0.108×10-4(cm2/s)=0.0393m2·h-1

2.1.3 气液两相平衡时的数据

常压下20℃SO2在水中的亨利系数为:

E=3.55×103KPa

相平衡常数为:

溶解度系数为:

2.2 物料衡算

公式GB(Y1-Y2)=LS(X1-X2)低浓度吸收还是高浓度吸收均适用,故物料衡算利用此式。(以下计算过程分别以G和L表示GB和LS)。

进塔气相摩尔比为:

出塔气相摩尔比为:

Y2=Y1(1-φA)=0.0870×(1-0.92)=0.00696

进塔惰性气相流量为:

该吸收过程属于低浓度吸收,平衡曲线可近似为直线,最小液气比可按下式计算,即:

对于纯溶剂吸收过程,进塔液相组成为X2=0

取实际液气比为最小液气比的1.5倍:

L=48.36×76.54=3701.47kmol·h-1

∵G(Y1-Y2)=L(X1-X2)

2.3 填料塔的工艺尺寸的计算

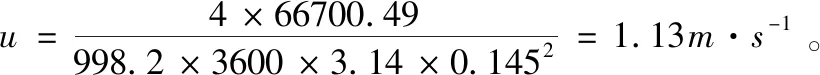

2.3.1 塔径的计算

采用Eckert通用关联图计算泛点气速。Eckert通用关联图[5]。

液相质量流量可近似按纯水的流量计算,

即WL=3701.47×18.02=66700.49kg·h-1

气相质量流量为:

WG=2000×1.323=2646kg·h-1

Eckert通用关联图的横坐标为:

查Eckert通用关联图得,

本次设计选用的是塑料阶梯环类型填料。

由表1知填料因子φF=170m-1

代入数据,可得泛点气速:

对于散装填料,泛点率的经验值为:

此处取u=0.8uF=0.8×1.0003=0.8002m/s

圆整塔径后,D=1000mm。

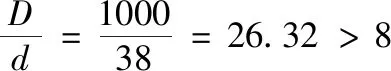

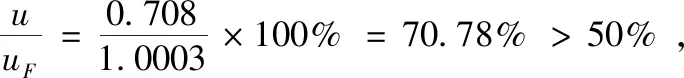

(1)泛点率校核:

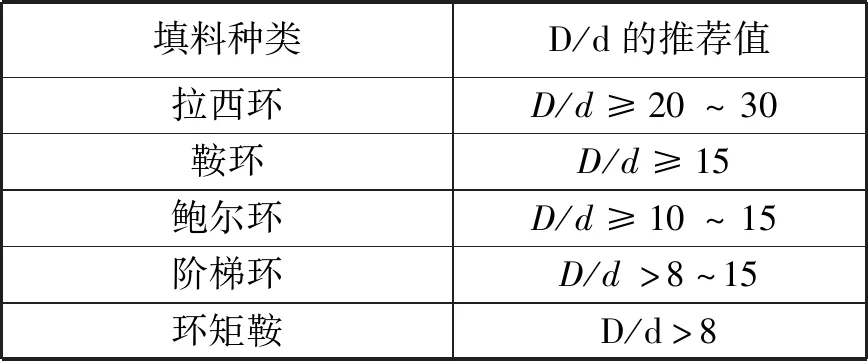

(2)填料规格校核:

表1 塔径与填料公称直径的比值D/d的推荐值

(3)液体喷淋密度校核:

取最小润湿速率为:

(Lw)min=0.08m3/(m·h),a=132.5m2·m-3

Umin=(Lw)mina=0.08×132.5=10.6m3·m-2·h-1

故满足最小喷淋密度的要求。

经以上校核可知,填料塔直径选用D=1000mm是合理的。

2.3.2 填料层高度的计算

(1)传质单元数的计算

Y1*=mX1=35.04×0.0017=0.05957

Y2*=mX2=0

解吸因数为:

气相总传质单元数为:

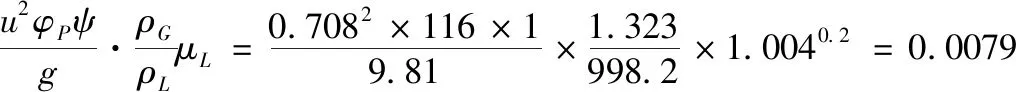

(2)传质单元高度的计算

气相总传质单元高度的计算采用修正的恩田关联式

表2 常见材质的临界表面张力值

由上表知:δC=33dyn/cm=427680kg·h-1,

δL=72.67dyn/cm=941803kg·h-1

液体质量通量为:

αw=αt×0.622=132.5×0.622=82.42m2·m-3

气体质量通量为:

气膜吸收系数由下式计算:

液膜吸收系数由下式计算:

由kGa=kGawφ1.1得

kGa=kGawφ1.1=0.0356×82.42×1.451.1=4.4156kmol·m-2·h-1·kpa-1

kLa=kLawφ0.4=1.3523×82.42×1.450.4=129.32m·h-1

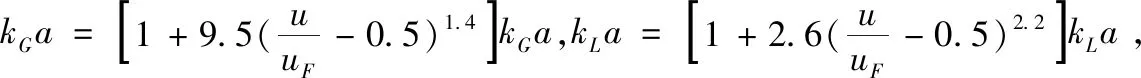

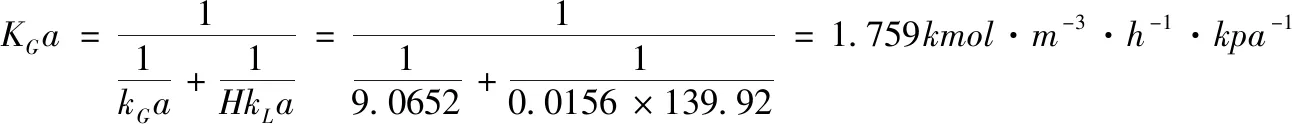

kGa=[1+9.5×(0.7078-0.5)1.4]×4.4156=9.0652kmol·m-3·h-1·kpa-1

kLa=[1+2.6×(0.7078-0.5)2.2]×129.32=139.92(m/h)

(3)填料层高度的计算

Z=HOG×NOG=0.547×5.182=2.8346m

根据设计经验,填料层设计高度一般为Z′=(1.2~1.5)Z

因此取Z′=1.3×2.8346=3.6850m

所以设计取填料层高度为Z′=4.0m

表3 散装填料分段高度推荐值

计算得填料层高度为4000mm,故不需要分段。

2.3.3 吸收塔主要接管的尺寸计算

本设计中填料塔有多处接管,主要的是气体和液体的进料口和出料口接管。在此分别以液体进料管和气体进料管的管径计算为例进行说明。

根据本设计操作参数的选择,气体和液体在管道中流速的选择原则为:常压塔气体进出口管气速可取10~20m/s;液体进出口流速可取0.8~1.5m/s。

进料管的结构类型很多,有直管进料管、弯管进料管、T型进料管。

(1)气体进料接管

本设计采用直管进料,取气速:ug=16.0m·s-1

则进料管管内径:

查《输送流体用地缝钢管:GB8163-20083》,可取热轧无缝钢管管径为φ273mm×9.5mm.,则实际管内径为254mm,

实际通过气体接管的气速为:

(2)液体进料接管

本设计采用直管进料,取ul=1.2m/s

则进料管管内径:

查《输送流体用地缝钢管:GB8163-20083》可知,可取热轧无缝钢管管径为φ194mm×10mm,则实际管内径为174mm。

实际通过液体接管的液速为:

(3)吸收剂输送管路直径及流速计算

2.3.4 填料层压力降的计算

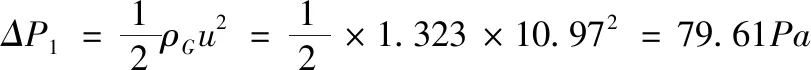

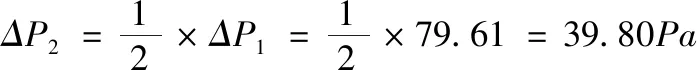

(1)气体进出口压力降

因为气体的进出口流速:u=10.97m·s-1

(2)填料层压力降

气体通过填料层的压力降采用Eckert关联图计算,有前面计算可知

所以填料层压力降ΔP3=147.15×4.0=588.60Pa

其它塔内间的压力降较小,可忽略,得到吸收塔的总压力降

ΔP=ΔP1+ΔP2+ΔP3=79.61+39.80+588.60=708.01Pa

2.4 填料塔附属高度的计算

塔上部空间高度,通过资料可知[13],可取为1.3m,塔底液相停留时间按1.5min考虑,则塔釜液所占空间高度为:

考虑到气相接管所占的空间高度,底部空间高度可取2.5m,所以塔的附属空间高度可以取为1.3+2.5=3.8m。因此塔的实际高度取H=4.0+3.8=7.8m。

2.5 液体分布器的简要设计

液体分布器设计的基本要求:(1)液体分布均匀,即足够的分布点密度;分布点的几何均匀性;降液点间流动的均匀性。(2)操作弹性大,即指液体的最大负荷与最小负荷之比要大。(3)自由截面积大,是指气体通道占塔截面积最小应在35%以上。(4)液体分布器应结构紧凑、占用空间小、制造容易、调整和维修方便。

由于该吸收塔的液相负荷较大,而气相负荷相对较低,故选用槽式液体分布器。

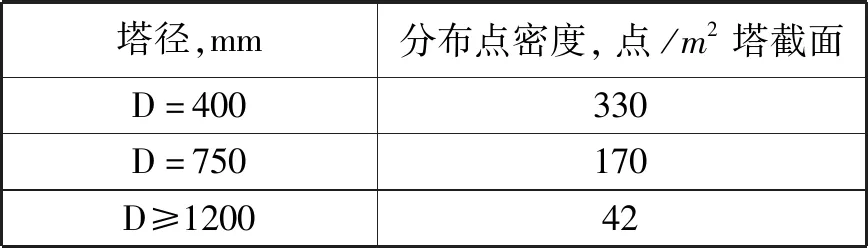

表4 Eckert的散装填料塔分布点密度推荐值

(2)布液孔直径计算:

L:液体流量m;n:开孔数目;φ:孔流系数,取0.55~0.60;d0:孔径,m;ΔH:开孔上方的液位高度,m;取φ=0.60,ΔH=160mm。

即设计取d0=13mm

(3)液体保持管高度

取布液孔直径为13mm,则液位保持管中的液位高度为

/(2×9.81)=0.1802m(k为孔流系数)

根据经验,h′=1.15h=1.15×0.1802=0.2072m

2.6 其它附属塔内件的选择

(1)本装置的直径较小可采用简单的进气分布装置,同时排放的净化气体中的液相夹带要求严格,应设除液沫装置,为防止填料由于气流过大而液泛,应在填料上放置一个筛网装置,防止填料上浮。

(2)填料支撑板的作用是支撑塔内的填料。常用的填料支撑装置有驼峰型、栅板型、孔管型等。对于散装填料,一般选用驼峰型或孔管型支撑装置。填料支承板既要具备一定的机械强度以承受填料层及其所持液的重量,又要立出足够的空隙面积供气、液流通,气体通过支承板的空隙的线速度不能大于通过填料层空隙的线速度,否则便会在填料层内尚未发生液泛之前,已在支承板处发生液泛。设计中,为防止发生液泛,要求填料支撑装置的自由截面积应大于75%,本次设计选用驼峰型支撑装置。

3 结语

本次设计的用水吸收二氧化硫的填料吸收塔,采用的是DN38聚丙烯塑阶梯环填料和逆流单程流程,混合气的体积流率为2000m3/h。塔径为1000mm,塔总体高度为7.8m。