提高破甲弹破甲威力的引信帽褶台结构

2020-05-18李美亚李安邦

刘 奇,李 娜,李美亚,武 澎,李安邦

(1.西安机电信息技术研究所,陕西 西安 710065;2.新疆军区保障部装备保障四队,新疆 乌鲁木齐 830002)

0 引言

对于破甲弹攻击而言,其形成的聚能射流是对装甲装备内部的器件和人员造成伤害的最主要因素[1]。因此,针对破甲弹战斗部在大着角打击装甲目标过程中,射流斜侵彻装甲板厚,如何提高破甲威力,提升射流毁伤效果是目前研究的主要方向。到目前为止,提高破甲威力,提升射流毁伤效果的研究方向主要为提高射流穿深和增大穿孔直径。方法主要包括:改善药型罩结构[2]、改变炸高[3]、通过隔板改变爆轰波方向[4]、设计新药型罩材料[5]、改变着靶角度[6]等。

如何改变着靶角度从而减少射流需要穿透靶板厚度方面,程剑等从战斗部角度提出了在破甲弹尾部安装炸药[6]。通过炸药爆炸产生爆轰驱动力,改变着靶角度。但只是进行了可行性分析,尚未研制出原理样机并进行试验验证。针对破甲弹战斗部在大着角打击装甲目标过程中,射流斜侵彻装甲板厚,破甲威力较低的问题,本文提出了提高破甲弹破甲威力的引信帽褶台结构。

1 破甲过程分析

1.1 破甲弹穿透均质钢靶板原理

聚能装药破甲战斗部之所以能对装甲车辆内部形成有效毁伤 ,其机理为在引信作用后,引爆破甲弹内部聚能装药。金属药型罩在轴线处发生碰撞,碰撞后在高压作用下,形成一股连续的高温、高压、高速金属射流,从而实现对装甲的侵彻毁伤[7]。

破甲弹引信主要包括弹底引信、头部引信帽、连接导线等。为了实现破甲弹引信具有较高的瞬发度,引信的碰合开关需要装配在弹丸头部。通过弹丸头部引信帽和接电体的碰合实现头部开关的碰合[8]。依赖于破甲弹引信较高的瞬发度,破甲弹在引信帽碰击装甲板10~20 μs即产生射流,依靠射流能量穿透主均质钢板及后效靶板[9-10]。

1.2 改进设计的理论

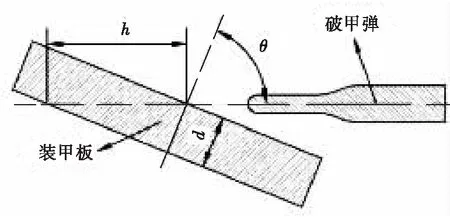

破甲弹碰击装甲如图1所示。

图1 破甲弹碰靶示意图Fig.1 Armor hit target

根据图1可知,在一定时刻,射流穿透装甲板行程为:

h=d/cosθ

(1)

式(1)中,d为均质装甲厚度,θ为弹丸与装甲的垂直法向夹角。

由式(1)可知,当弹丸侵彻靶板角度θ减少时,射流穿透装甲板行程量随之减少。

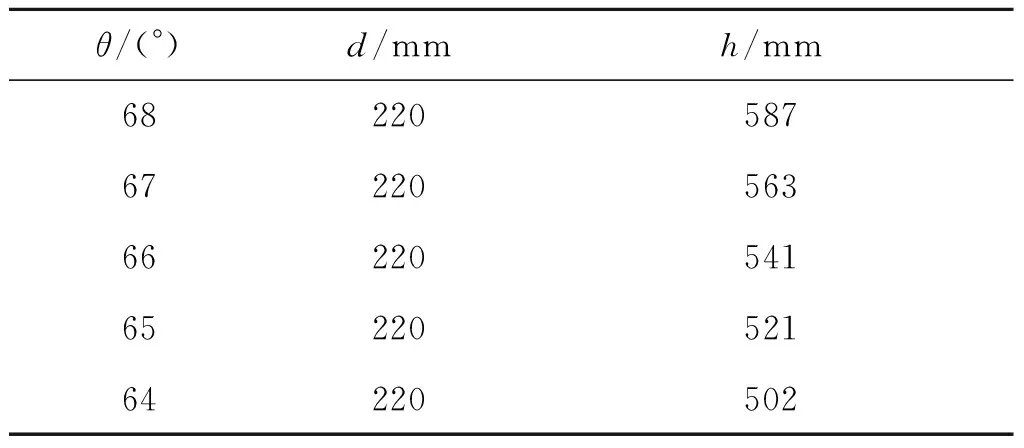

θ减小对射流穿透靶板的影响如表1所示。

表1 θ减小对射流穿透靶板的影响

2 提高破甲弹破甲威力的引信帽褶台结构

由式(1)可知,在装甲板厚度d不变的条件下,减小破甲弹着靶角度θ,即可实现射流穿透装甲板行程h变短。

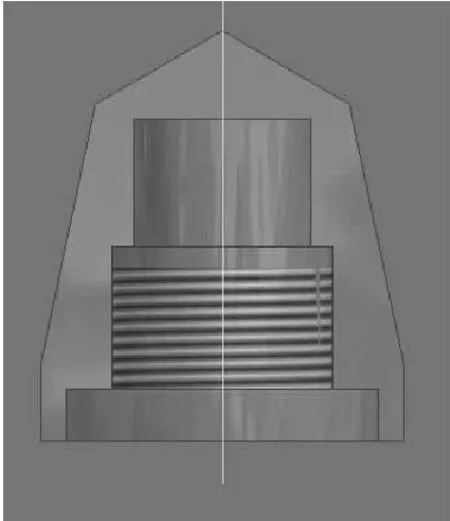

原有的破甲弹装配的锥形结构引信帽如图2所示,弹丸侵彻靶板着角为68°。由于弹丸着角过大,在碰靶过程中引信帽锥角先接触靶板,在弹丸作用前会产生向上的滑移。使破甲弹侵彻靶板角度变大,射流需要穿透靶板厚度增大。

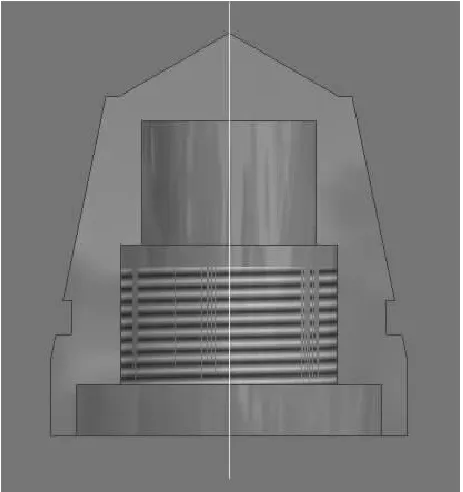

本文提出的提高破甲弹破甲威力的引信帽褶台结构,在原有的锥形结构引信帽基础上增加一道褶台,结构如图3所示。使得装配该引信帽的破甲弹在大着角碰靶板时(当着角大于63°时)褶台先接触靶板,弹丸在其作用下产生一定旋转,使弹丸侵彻靶板着角适当减小,从而使射流需要穿透靶板行程减少,提高破甲威力。

图2 锥形结构引信帽Fig.2 Tapered structure fuze cap

图3 褶台结构引信帽Fig.3 Fold structure fuze cap

3 褶台结构引信帽的仿真验证

3.1 仿真参数

本文采用125 mm破甲弹进行仿真,破甲弹弹重18.5 kg,速度900 m/s,攻角0°,靶标厚度220 mm,后倾角68°。

3.2 有限元建模

建模时,在不影响计算结果的前提下进行几何简化处理,去掉螺纹连接结构,采用共节点建模,等效螺纹连接。装药仅作为配重,侵彻历程中作为弹塑性材料模型,不发生爆炸。考虑几何模型的对称性,建立二分之一模型,在不影响计算结果的前提下减少计算机时。

仿真计算使用ANSYS/LS-DYNA 14.0有限元分析软件,计算采用Largrange坐标描述增量算法,采用八节点六面体SOLID 164单元建模。

3.3 计算参数设置

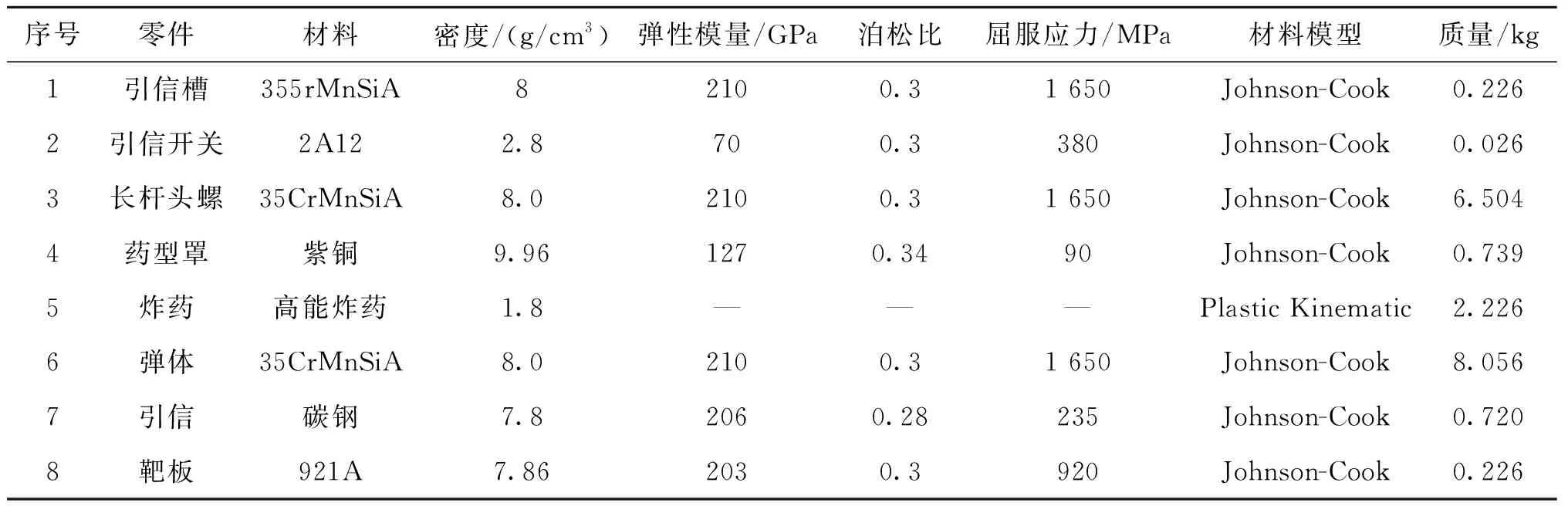

破甲弹、靶板材料本构模型及其主要参数见表2。

表2 破甲弹建模参数

破甲弹和靶板采用面-面侵蚀接触(Eroding Surface to Surface Contact)模型,并对钢靶材料模型引入侵蚀算法删除破坏的单元,当表面单元失效后继续在结构内部定义新的接触面。材料失效判据采用最大塑性应变失效判据和拉伸负压力失效判据,即认为在计算过程中,当单元的等效塑性应变或者负压力达到设定值时,单元不再承受应力并被删除,实现战斗部对靶标的侵彻。

建模过程采用cm-g-μs单位制,仿真计算时间为100 μs,每0.2 μs输出一次计算结果文件。

3.4 仿真结果及分析

由于破甲弹发射速度为900 m/s左右,头部引信帽结构的改变对弹丸碰靶速度的影响较小,对碰靶过程中飞行动力学影响可以忽略。

本文引信帽改进的主要目的是产生转正角度,缩短射流侵彻行程,射流侵彻功能部分未做改动。故仿真仅建立固体力学模型,进行转正角度的仿真,分析引信帽改进后的受力特性和转正角度。

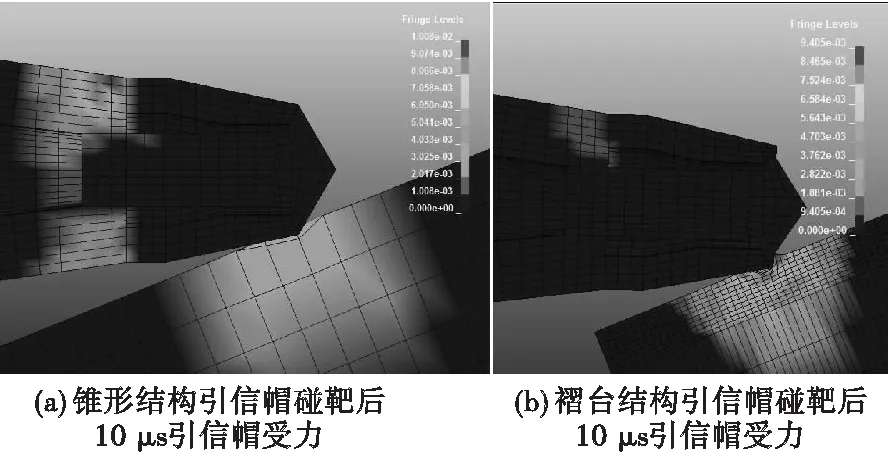

由于破甲弹引信瞬发作用时间为10 μs左右,所以对两种结构引信帽破甲弹在碰靶10 μs时的侵彻应力及褶台结构引信帽破甲弹侵彻靶板的转正角度进行了仿真。仿真结果如图4所示。

图4 引信帽碰靶后10 μs受力图Fig.4 Fuze cap attacks target 10 μs force

由图4可看出锥形结构引信帽破甲弹,其应力集中主要在引信帽和弹丸头螺处;褶台结构引信帽破甲弹,其应力集中主要在靶板,弹丸应力头螺处应力较小。

由于弹丸在碰击靶板过程中,引信帽和靶板接触点在其质心运动方向下方,弹丸尾部会产生向上的旋转力矩,弹丸头部向上滑移,在引信帽和弹丸头螺处形成应力集中,同时抵消了旋转力矩使得弹丸侵彻靶板角度不会减少。装配褶台结构引信帽的破甲弹在侵彻靶板过程中,由于褶台的存在,使弹丸无法滑移,从而使得弹丸在碰靶过程中在旋转力矩的作用下,产生了旋转,使得弹丸侵彻靶板角度减小,从而减少了射流需要穿透靶板的行程,提高了射流穿透效果。

3.5 试验验证

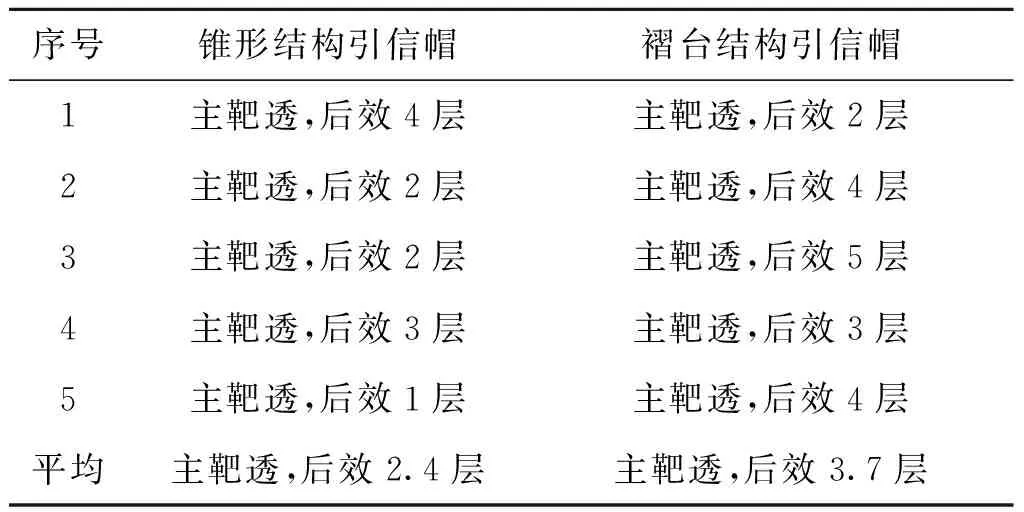

为了验证褶台结构引信帽设计的实用有效性,分别用5发原锥形结构引信帽125 mm破甲弹,5发褶台结构引信帽125 mm破甲弹进行了动破甲试验。动破甲试验试验靶板为厚220 mm钢靶,后效靶为10层、厚10 mm Q235后效钢板/层,试验结果如表3。

表3 两种引信帽结构破甲弹对220 mm钢靶动破甲试验结果

结果分析:通常采取射流对后效钢板的毁伤平均层数来作为破甲弹战斗部毁伤威力的衡量指标,通过表3可以看出,装配锥形结构引信帽的战斗部对220 mm厚钢靶的毁伤效果为:主靶均可穿透,但是平均后效层数只达到2.6层。而装配褶台结构引信帽的战斗部对220 mm厚钢靶的毁伤效果为:主靶均可穿透,平均后效层数可达3.7层。试验结果表明改进后战斗部毁伤效果较改进前有明显提高。

4 结论

本文提出了提高破甲弹破甲威力的引信帽褶台结构。该引信帽褶台结构通过在原有的锥形结构上增加褶台,使得装配该引信帽的破甲弹在大着角碰靶板时褶台先接触靶板,弹丸在其作用下产生一定旋转,使弹丸侵彻靶板着角适当减小,从而使射流需要穿透靶板行程减少,提高破甲威力。经仿真验证表明,在弹丸碰击靶板过程中,褶台结构引信帽能够使弹丸在碰击靶板过程中着角弹丸侵彻靶板角度由68°减少为65.7°,射流穿透主装甲板的行程减少约52 mm,减少约8%。经试验证明,装配褶台结构引信帽的战斗部动破甲平均后效层数由原来的 2.6层增加到3.7层,破甲威力提高,验证了设计的有效性。考虑到最新的坦克装甲设计中均加装反应装甲,对破甲弹射流的影响更加复杂,后续将分析在反应装甲条件下该结构对破甲效果的影响。