棒材精轧机组平轧机接轴改造

2020-05-16王伟

王 伟

(青岛特殊钢铁有限公司,山东 青岛266409)

1 前 言

目前,棒材生产线平轧机组轧机与减速机之间的连接轴一般采用十字轴式万向接轴结构,受轧机机组运行速度、万向接轴自身重量等客观因素影响,万向接轴在运行时存在摆动、寿命短等问题,给车间生产带来一定的影响,特别是对精轧机组产品质量稳定性影响比较明显。为此,通过对精轧区域轧机接轴进行改造,消除万向接轴设计缺陷对生产造成的影响,延长接轴使用寿命,降低设备故障率及设备维修费用。

2 优化设计思路

2.1 现状分析

1)万向接轴重量大,仅精轧区域万向接轴单根重量达452 kg,加上两端轴套重量,整个轴系重量达916 kg,平衡性较差,因此适用于在低速重载的工况下运行。而精轧区域轧机速度在800 r/min,属于高速旋转,接轴在运行时摆动幅度较大。

2)由于万向接轴摆动大,造成轧机端轴套在运行时产生一定的跳动量,很容易造成成品尺寸产生误差,特别是在生产精轧螺纹和锚杆钢的时候对精度的影响更为明显。

3)由于万向接轴的摆动以及受轧机轴向轧制力的影响,接轴托架寿命大大缩短,容易损坏。

2.2 方案设计

精轧机组轧机转速较高,鼓型齿接轴更符合其运行工况,因此考虑将万向接轴结构改造成鼓型齿接轴。

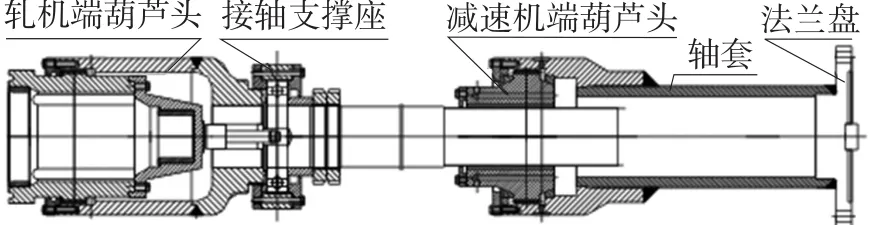

轧机端与减速机端全部使用鼓型齿结构,因原减速机输出轴不是空心轴结构,传统的鼓型齿接轴结构无法满足现场使用要求,没有鼓型齿接轴伸缩空间。针对此问题,制定解决方案,将减速机端葫芦头位置前移,在减速机端葫芦头内齿圈位置焊接轴套,作为鼓型齿接轴伸缩空间,即将减速机端葫芦头与输出轴空心轴全部外移;轴套另一端焊接法兰盘与减速机端连接。

2.3 优化设计条件

棒材生产线平轧机组轧机与减速机之间采用十字轴式万向接轴,受结构、轧机机组运行速度、万向接轴自重等客观因素影响,万向接轴在运行中存在较多的问题,严重影响车间正常生产,此次改造主要是通过更改接轴的结构形式,提升零件材质来消除原接轴存在的问题。改造时需要解决的关键问题:1)原万向接轴重量大,在旋转过程中摆动量大,引起设备振动;2)改造成鼓型齿接轴,鼓型齿伸缩量以及减速机端葫芦头结构形式选择;3)新型接轴托架匹配性设计。

3 具体实施方案[1]

1)为了确保轧辊定位精度,最大限度地降低轧辊径向跳动,轧机端葫芦头保留了原定位套结构。2)轧机端葫芦头侧面设计缓冲装置,降低轧辊对接轴的冲击力,延长接轴使用寿命。3)所有内齿圈、外齿圈、花键轴全部采用35CrMo材质,齿面氮化处理,提高齿面的强度。4)轧机端葫芦头内齿圈焊接位置采用止口定位,配合公差选用H7/t6;减速机端葫芦头内齿圈与轴套之间采用止口定位,配合公差选用H7/t6。5)所有焊接部位全部使用超声波探伤,评定等级为国标Ⅰ级。6)鼓型齿接轴结构中轴套与减速机端葫芦头内齿圈焊接,作为鼓型齿接轴伸缩空间。7)根据鼓型齿接轴尺寸,重新设计接轴托架[2],接轴托架底部安装尺寸与原托架相同;其余尺寸根据接轴尺寸重新进行设计。8)备件主要技术参数:①所有内齿圈、外齿圈、花键轴全部采用35CrMo材质,齿面氮化处理,提高齿面的强度;②轧机端葫芦头内齿圈焊接位置采用直口定位,配合公差选用H7/t6;减速机端葫芦头内齿圈与轴套之间采用直口定位,配合公差选用H7/t6。

经过以上优化、改进,制作出符合现场使用要求的新型鼓型齿接轴,如图1所示。

图1 改造后鼓型齿接轴结构

4 结语

1)将减速机端葫芦头位置前移,在减速机端葫芦头内齿圈位置焊接轴套,作为鼓型齿接轴伸缩空间,解决目前减速机输出轴不是空心轴,鼓型齿接轴无收缩空间的问题;2)所有焊接部位全部使用超声波探伤,评定等级为国标Ⅰ级;3)所有内齿圈、外齿圈、花键轴全部采用35CrMo材质,齿面氮化处理,提高齿面的强度。

通过对平轧机组接轴进行改造,将万向接轴改造成鼓型齿接轴,达到了改造的目的。目前,已平稳使用8个月。据现场运行反馈,鼓型齿接轴运行平稳可靠,能够满足车间生产需求,特别是车间品种钢的生产,确保了尺寸精度,降低了备件消耗。