90 t特钢钢包结构及制作方法改进

2020-05-16王盛

王 盛

(山东钢铁集团日照有限公司,山东 日照276800)

1 前言

莱钢特钢银前90 t钢包作为特钢银前炼钢生产重要设备之一,其工作条件极为恶劣,钢包需要承受高温钢水的静压力与出钢时的剧烈冲击,经受急剧的机械冲击、化学侵蚀和温度的激冷激热作用。因而钢包的结构、承载力、使用寿命等对生产的顺利进行起着至关重要的作用。

随着特钢转炉结构改进和每炉最大出钢量的增加,90 t钢包在实际使用过程中,现有钢包承载力及结构强度已经不能满足生产的需要。另外,考虑到钢包在生产过程中需经受急剧的机械冲击、化学侵蚀和温度的激冷激热等因素,以及原产品在制作过程中遇到各种困难因素的影响,迫切需要对90 t钢包进行改进,从而增加承载力及结构强度,满足使用要求。

2 技术攻关路线

通过对90 t钢包现有问题的诊断分析,确立了以下攻关线:

1)对装工艺优化:经工艺技术人员现场勘察研究,对钢包的桶体、包底、耳轴部位结构的对装进行改进优化,提升制作效率,满足使用要求。

2)焊接工艺优化:在已有制作工艺方案的基础上,对已有方案进行改进与固化,并详细地对制作工艺参数及方法做了具体的改进,并应用到实际生产过程中。

3 实施过程

3.1 桶体的对装与焊接工艺

1)桶体下料前,仔细核对配料图,确保对接缝与加强筋零件及孔的间距符合标准要求,下料后根据图纸开制坡口,留钝边,并做好方向标记。

2)因桶体厚度较厚,均采用30 mm厚的钢板下料,桶体卷板时采用卷板机进行预压头的方法,防止卷制后的对接处出现直边,影响对装质量和桶体圆度的要求。

3)卷制桶体时,采用相应半径的模板去检查,边卷边检,以免过卷或卷不到位。

4)组装桶体前,要搭设专门平台,用水平仪测量保证平面度≤2 mm,沿圆周方向设置固定卡板,放置到位后点焊,点焊长度为30~50 mm,间距600~800 mm。

5)为确保桶体对装定位后在焊接过程中不变形,桶体内部加设十字撑,同时在对接焊缝两侧加设连接板固定。

6)施焊前,焊接操作人员应认真复查焊件接头坡口质量和焊区的处理情况,当不符合要求时,经整改合格方可施焊。桶体由两件对接而成,组装时应先完成两段纵缝的牢固点焊,再对接。施焊时,先完成环焊缝,再进行纵缝焊接。

7)采用Ar-CO2混合气体保护焊。径向焊缝利用滚轮架翻转焊接代替原有的钢包体人工翻转焊接,滚轮架翻转焊接可将横焊变为平焊,形成美观的焊接波纹及高强度的焊缝,既提高了制作效率,又提高了产品质量。

8)焊接完成后及时清理焊缝表面熔渣及两侧的飞溅物,检查焊缝的质量,并按图纸要求进行探伤,不合格处及时进行刨除,重新施焊。

3.2 包底与桶体对装与焊接工艺

1)包底与桶体组装前均要仔细检查两者的尺寸,其接缝形式如图1所示,此种接缝形式比传统拼接直角的接缝形式更有利于增加结构强度,提升承载力。

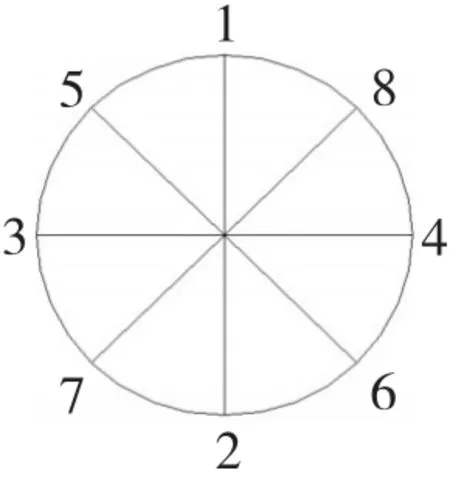

2)将包底外周长4等分,并在桶体和包底上做好标记,如图2所示顺序进行定位点焊。注意预留3 mm左右的焊接收缩量。

图1 包底与桶体焊缝对接形式

图2 定位点焊标记

3)为增加包底与桶体的连接强度,在原有设计图纸的基础上增加包底与桶体连接板。

4)正式焊接时,焊前必须预热,外侧采用滚轮架进行平焊。外侧焊接完成后,内侧进行清根再焊接,焊工采取对称方式同时施焊,以免变形过大。

3.3 耳轴部位的对装与焊接工艺

钢包耳轴承载着整个钢包和钢水的重量,并且在高温下作业,耳轴有缺陷,后果不堪设想。钢包耳轴是在整个钢包构造中最关键的部位,耳轴的安装焊接及无损检测至关重要。

1)90 t钢包的耳轴为锻打件,与耳轴底座为整体铸钢件,耳轴底座上为40 mm厚的加固护板,各加强筋位置如图4所示。此种组合方式更有利于增加耳轴部位的整体强度与稳定性。

2)钢包耳轴从进货到安装完成整个过程要做3次超声波检测,即到货原件检测,热处理前检测,承载后检测,只有这样才能保证耳轴的质量。

3)耳轴部位的焊接工作改进重点:①此处的焊接量和焊接面积较大,容易产生变形,焊接前应用十字支撑把两个耳轴处支撑起来。②各焊缝必须采用100%超声波探伤,焊接时应先对称立焊再横焊,以免焊缝不均匀收缩影响耳轴定位。③焊接完成后,及时清理两侧熔渣及两侧飞溅物,检查焊缝外观质量,及时修补、打磨。

4 效果评价

通过有效的技术措施,钢包在外观方面、承载力和强度方面都达到了预期的效果,提高了90 t钢包的实用性,延长了钢包的使用寿命,得到了用户的高度评价。另外,通过本次的技术改进,形成了生产90 t钢包的系统的工作流程,提高了制作效率,缩短了制作周期,增强了企业的竞争力。