极性转换溶剂体系中DBU催化大豆油甘油解制备甘油二酯的研究

2020-05-16薛冬令杨天奎朱可亮

薛冬令,毛 羽,杨天奎,2,朱可亮

(1.大连理工大学 生物工程学院,辽宁 大连 116024; 2.丰益(上海)生物技术研发中心有限公司,上海 200137; 3.华南理工大学,广州 511064)

甘油二酯(DAG)是甘油通过酯键将两个脂肪酸链共价连接而成的甘油酯,其存在两种同分异构体形式,即1,2-DAG和1,3-DAG。因为DAG分子结构中同时具有亲水(—OH)和疏水(—OCOR)两种性质相反的基团,所以通常DAG被用作非离子表面活性剂,以及食品和饮料中的乳化剂和保水剂[1],同时也是很多药物中间体和功能性结构脂质的合成原料[2-3]。1,3-DAG在体内很难用于酯化反应而再次形成脂肪,具有抵抗肥胖及其并发症的潜力,因此备受瞩目[4-5];1,2-DAG则通常在生物体内作为信号分子和趋化因子,发挥着调控细胞增殖、分化以及促进伤口愈合[6]等作用,并且含有特定脂肪酸链(如棕榈酸、硬脂酸、ARA、DHA)的1,2-DAG,有助于改善大鼠心肌功能紊乱[7]。然而,1,2-DAG和1,3-DAG在天然油脂中的含量很低,棉籽油作为DAG含量最高的天然油脂,其DAG含量仅为9.5%[8]。因此,发展出许多生产DAG的方法,根据反应类型的不同可分为脂肪酸和甘油的酯化、甘油三酯(TAG)的部分水解和醇解、TAG的甘油解等,常用的催化剂类型有酶或固定化酶[9]、无机碱[10]和单羧酸或二羧酸的碱金属盐[11]等。工业上最常见的反应类型仍然是TAG的甘油解,因为TAG的甘油解产物为DAG和单甘酯(MAG)的混合物,可以避免酯化和部分水解反应中水的负面影响,省去因除水而增加的生产成本。目前,很多研究人员倾向于使用脂肪酶作为甘油解反应的催化剂,因为脂肪酶产生的DAG的外观和风味更好,生产过程更加环保[12-13],然而脂肪酶催化剂反应时间过长、易失活和价格昂贵等问题并未得到满意的解决。

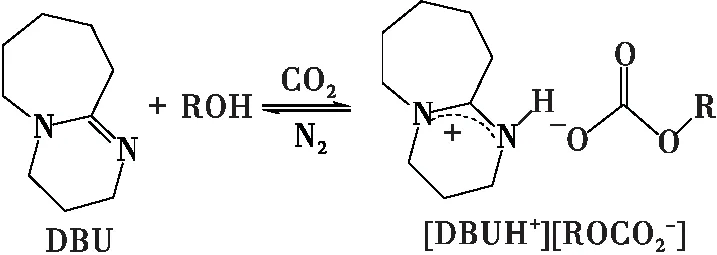

在本研究中,将1,8-二氮杂双环[5.4.0]十一碳-7-烯(DBU)用作均相催化剂,其同时具有催化剂和反应溶剂的作用,可使不互溶的大豆油与甘油混为一相[9],消除甘油解反应中普遍存在的底物传质困难、生产周期长等问题。甘油解反应完成后,通入CO2可以使DBU从非极性(疏水)到极性(亲水)之间可逆地转换[14](DBU与醇和CO2形成不溶于正己烷的烷基碳酸盐[15-16]),使产物DAG易于从反应体系分离。当通入氮气并伴随持续加热以去除之前引入的CO2后,DBU又切换到其原始的非极性形式[17](图1),继续充当甘油解反应的催化剂。这种可切换性使DBU可以重复使用,其价格也低于DAG生产的常用酶(如Novozym 435、Lipozyme TL IM和Lipozyme RM IM等),降低了生产成本,减轻了环境压力。而且,由DBU催化的甘油解反应温度远低于常规化学法制备甘油二酯所需的210~260℃[11],因此能耗大幅降低,并在一定程度上减少高温带来的暗色和不良风味。综合以上优势,本研究在极性转换溶剂体系中以DBU为生产DAG的催化剂和反应溶剂,以简化制备和产物分离过程,为更加环保地生产DAG提供一种可行的方法。

图1 DBU与醇和CO2的可逆反应

1 材料与方法

1.1 试验材料

1.1.1 原料与试剂

DBU(纯度99%),上海阿拉丁生化科技股份有限公司;一级大豆油,中粮集团;甘油、甲醇钠、乙醇、正己烷、无水硫酸钠、氢氧化钠,均为分析纯,天津市科密欧化学试剂有限公司;正己烷,色谱纯,国药集团化学试剂有限公司;薄层层析硅胶G,青岛海洋化工有限公司;十七酸甲酯,梯希爱(上海)化成工业发展有限公司;磷钼酸,天津光复化工研究所。

1.1.2 仪器与设备

GC-2014气相色谱仪,日本岛津公司;ESJ-4B电子分析天平,上海台衡仪器仪表有限公司;200 mm×200 mm 平底薄层色谱展开缸,上海楚定分析仪器有限公司;DF-101S即热式恒温加热磁力搅拌器,河南省予华仪器有限公司;UV-5200紫外可见分光光度计,上海元析仪器有限公司;气体流量计,沈阳正兴流量仪表有限公司。

1.2 试验方法

1.2.1 工艺流程

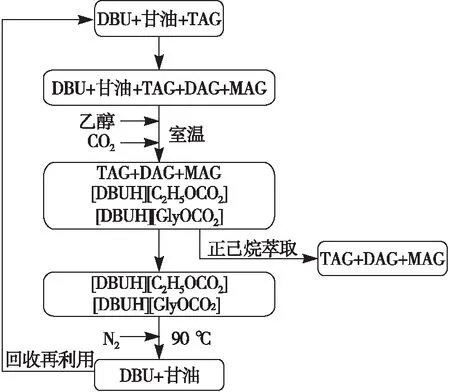

DBU催化甘油解反应制备DAG工艺流程见图2。

图2 甘二酯制备工艺流程图

称取一定质量的大豆油与甘油,在预设温度下将二者置于250 mL的圆底烧瓶中,加入一定质量的DBU,一定温度下以600 r/min的转速搅拌反应一段时间后,将反应体系快速冷却至室温。加入略多于催化剂DBU摩尔数的乙醇,再以50 mL/min的流速持续通入CO2(99.9%)30 min或更长时间,直到系统质量没有进一步变化为止。加入适量正己烷萃取,上相通过减压蒸馏除去正己烷,得到DAG产品。下相在90℃下以50 mL/min的流速通入N2(99.9%),持续反应1 h或更长时间,直至体系质量没有进一步变化,即DBU已完全恢复至其分子状态,可继续用于甘油解反应。

1.2.2 反应产物中MAG、DAG和TAG含量的测定

采用薄层层析法分析MAG、DAG和TAG在反应产物中的含量,并分析DAG中1,2-DAG和1,3-DAG 所占的比例。所用硅胶板G,展开剂为正己烷-乙醚-乙酸(体积比4∶3∶0.1)[18];显色剂为0.05 g/mL磷钼酸95%乙醇溶液。当反应体系中的各组分在硅胶板上分离开并显色后,将各组分对应的硅胶条带刮下来,加入固定浓度和相同体积的内标物十七酸甲酯溶液于各条带的硅胶粉末中,然后加入甲醇钠溶液振荡反应5 min,用正己烷萃取后,进行GC分析。

参考Xue等[19]的方法,采用Shimadzu GC-2014气相色谱系统分析反应产物。GC条件:PEG-20w毛细管柱(0.25 mm×30 μm,0.1 μm)和FID检测器,柱温210℃(保持20 min);N2作载气;进样口和检测器温度分别为220℃和260℃;进样量1 μL;分流比20∶1。采用面积归一化法分别对MAG、DAG和TAG进行定量分析,进而求出各自在反应产物中所占的比例,并分析DAG中1,2-DAG和1,3-DAG所占的比例。

1.2.3 甘油含量的测定

采用阎杰等[20]建立的甘油铜比色法测定甘油含量。

标准曲线的绘制:配制质量浓度分别为0.004、0.005、0.006、0.008、0.01 g/mL的甘油溶液,分别加入3.5 mL 0.05 g/mL NaOH溶液混合,再加入1 mL 0.05 g/mL CuSO4溶液,振荡12 min,经0.22 μm滤膜过滤后,在630 nm处读取样品的吸光值,以吸光值为横坐标,甘油质量浓度为纵坐标绘制标准曲线,得到的标准曲线方程为:y=2.772×10-2x-4.895×10-4。

1.2.1下相中甘油的质量(m甘油)按下式计算。

m甘油=c甘油×V×a

式中:c甘油为从标准曲线读取的甘油质量浓度;V为下相甘油样品的体积;a为下相甘油样品的稀释倍数。

1.2.4 催化剂DBU的催化稳定性测定

将回收得到的DBU继续添加于适量大豆油和甘油中,在优化的条件下进行甘油解反应,重复循环5次,计算每次回收的DBU质量,计算回收率;同时测定产物中的DAG含量,以DAG含量考察DBU催化性能的稳定性。回收的DBU质量为萃取后下相质量与其中的甘油质量之差。

1.2.5 数据处理

2 结果与讨论

2.1 大豆油与甘油摩尔比对产物中DAG含量的影响(见图3)

注:nDBU∶n甘油=2∶1, 反应温度120℃, 反应时间1 h。

图3 大豆油与甘油摩尔比对DAG含量的影响

由图3可知,在大豆油与甘油摩尔比为0.5∶1~2∶1的范围内,DAG含量随着大豆油量的增加而增加,在大豆油与甘油摩尔比为2∶1时获得最高DAG含量,为55.4%。大豆油与甘油摩尔比在2∶1~18∶1的区间内,DAG含量随着大豆油量的增加急剧下降。

根据化学平衡理论,添加反应物大豆油将使反应平衡向DAG生成的方向移动,从而提高DAG产率。但大豆油过多,由于甘油量一定,造成未反应的大豆油过量进入产物中,从而造成产物中DAG含量降低,因此最佳大豆油与甘油摩尔比选择2∶1。

2.2 DBU与甘油摩尔比对产物中DAG含量的影响(见图4)

注:n油∶n甘油=2∶1,反应温度120℃,反应时间1 h。

图4 DBU与甘油摩尔比对DAG含量的影响

由图4可知,随着DBU与甘油摩尔比的增加,DAG含量增加,在DBU与甘油摩尔比为2.5∶1时,产物中DAG含量达到最高,为60.6%,此时TAG和MAG含量最低。当DBU与甘油摩尔比高于2.5∶1时,DAG含量随着DBU与甘油摩尔比的增加而下降,这是因为过量的催化剂会稀释反应物的浓度,抵消了催化剂DBU对反应的积极影响,导致反应体系中DAG含量下降。 因此,最佳的DBU与甘油摩尔比为2.5∶1。

2.3 反应时间对产物中DAG含量的影响(见图5)

注:n油∶n甘油= 2∶1,nDBU∶n甘油= 2.5∶1,反应温度120℃。

图5 反应时间对DAG含量的影响

由图5可知,在5~25 min范围内,DAG含量快速增加,并在25 min时达到最高,为62.6%,之后,随着反应时间的继续延长,DAG含量降低,在120 min时最低。甘油解反应是可逆并且连续的,随着反应的进行,反应向生成DAG和MAG方向进行,但超过一定时间,随着产物的增多、原料量的减少,反应将向逆反应方向进行[11],从而导致DAG含量的降低。因此,最佳反应时间为25 min。与常规甘油解反应达到最高DAG含量[9,21-22]相比,DBU催化甘油解反应所需时间短,具有明显的优势。可能是因为DBU不仅仅为反应的催化剂,同时也起到乳化作用,将非均相的甘油和大豆油变为均相,这大大增加了反应物大豆油和甘油之间,以及二者同DBU催化剂之间的传质效率,极大地促进了反应进行,缩短了反应时间。

2.4 反应温度对产物中DAG含量的影响(见图6)

注:n油∶n甘油=2∶1,nDBU∶n甘油=2.5∶1,反应时间25 min。

图6 反应温度对DAG含量的影响

由图6可知,在35~130℃的范围内,随反应温度的升高,产物中DAG含量增加,并在130℃时DAG含量达到最大值,为67.6%,超过130℃后,产物中DAG含量略有下降。与DAG相比,TAG含量则明显降低,MAG含量缓慢上升。 因此,确定130℃为最佳反应温度。此时产物中1,2-DAG占89.7%,1,3-DAG占10.3%。反应温度越高,DAG分子内酰基转移达到平衡所需的时间越短[23]。产物中1,2-DAG含量较高,可能是因为该反应条件(反应温度130℃、反应时间25 min)不足以使DAG分子内酰基转移快速达到平衡状态,这一结果在实际生产中将对DAG目标产物的控制很有意义。

2.5 催化剂的回收及催化稳定性

在上述最佳反应条件即大豆油与甘油摩尔比2∶1、DBU与甘油摩尔比2.5∶1、反应时间25 min、反应温度130℃下,将回收的DBU循环使用5次后,得到的DBU回收量及回收率见表1。

由表1可知,DBU回收量随循环使用次数的增加而减少。这是由于该反应生成两种离子液体形式的烷基碳酸酯——[DBUH][C2H5OCO2]和[DBUH][GlyOCO2]过于黏稠,体系内尚未与CO2和醇反应的DBU易被其包裹其中,使之不能完全转化成极性的离子液体形式,因此当使用正己烷提取DAG产物时,会将其中尚未转化为离子液体的DBU与DAG产物一起被分离出去。

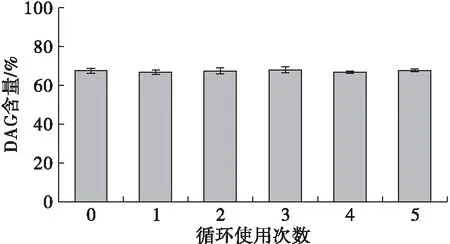

根据回收得到的DBU质量将大豆油和甘油的量补充至最佳反应条件,重复进行甘油解反应,得到的DAG含量如图7所示。

图7 回收DBU的催化稳定性

由图7可知,循环使用5次,DAG含量在66.8%~68.0%之间,平均含量为67.4%,标准差为0.5%。体系中DAG含量整体平稳,说明回收的DBU催化性能稳定,回收催化剂DBU的方法是可行的。

3 结 论

对在极性转换溶剂体系中DBU催化大豆油甘油解制备DAG的工艺条件进行优化,得到的最佳反应条件为:大豆油与甘油摩尔比2∶1,DBU与甘油摩尔比2.5∶1,反应时间25 min,反应温度130℃。在最佳条件下,产物中DAG含量可达67.6%,其中1,2-DAG占89.7%,1,3-DAG占10.3%;并建立了在醇极性转换溶剂体系中回收、循环利用催化剂DBU的方法,研究了多次回收的DBU的催化稳定性,结果发现,随着DBU循环使用次数的增加,DAG含量没有表现出下降趋势,说明回收的DBU催化性能稳定,回收方法可行。该反应具有较低的反应温度和较短的反应时间,为工业化应用提供了便利条件,同时DAG产物中高含量的1,2-DAG,在工业化生产中具有重要意义。