分体车轮轮箍加工工艺研究

2020-05-15太原重工轨道交通设备有限公司山西太原030000张治祺刘果青

■ 太原重工轨道交通设备有限公司 (山西太原 030000) 张治祺 刘果青

近年来,我单位一直在着力拓宽“一带一路”沿线国家的铁路轮轴市场,这些国家的部分车轮依旧采用分体车轮结构。分体车轮由轮箍、轮芯及扣环三部分组成,与整体车轮相比,具有可更换、成本低的特点,但每个部件的加工难度都较整体车轮更高。我单位承接了供伊拉克的分体车轮生产制造,为了解决以往在普通机床加工轮箍时加工精度差、加工效率低的问题,专门对RQQ-1车削加工中心加工轮箍的工艺进行研究,实现了轮箍在RQQ-1车削加工中心上的加工,大幅度提高了轮箍的加工精度和加工效率。

1. 零件主要技术要求

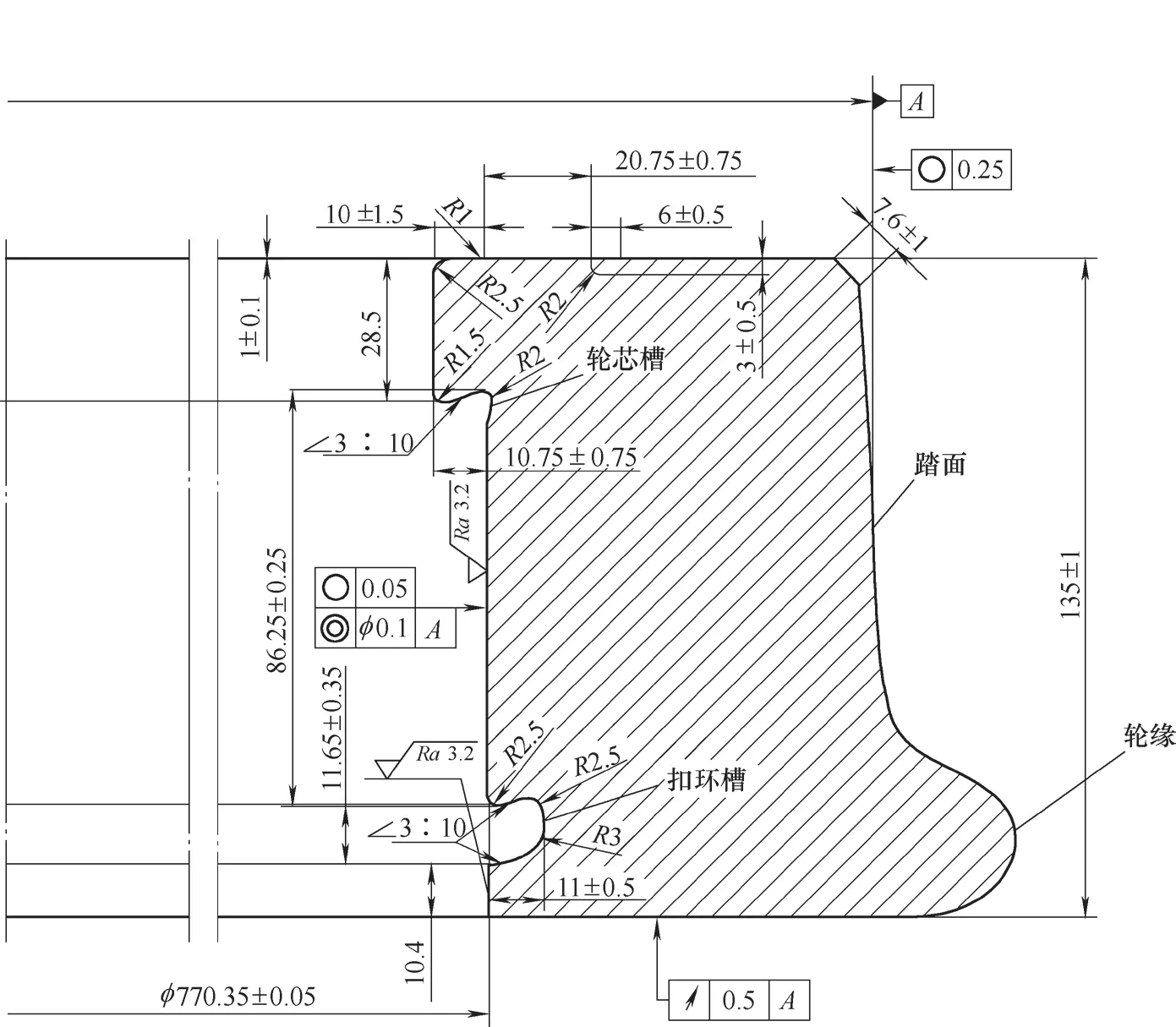

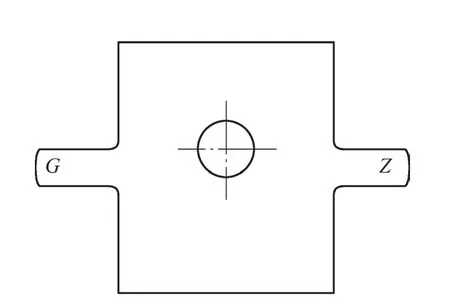

轮箍结构如图1、图2所示,轮箍是异形环件结构,夹持外圆加工内壁时易发生变形,材质为B2N,主要技术要求有:①轮芯槽和扣环槽为向上翘曲,存在3∶10的斜度,且尺寸精度要求高。②轮箍内壁尺寸φ(770.35±0.05)mm,圆度≤0.05m m,与外圆的同心度≤0.1m m,表面粗糙度值R a=3.2μm,精度要求高,加工难度很大。③轮芯槽和扣环槽的距离为(86.25±0.25)mm。

图1 轮箍

2. 加工难点分析

图2 轮箍结构

从技术要求可以看出,轮箍内壁及轮芯槽、扣环槽是主要的加工部位,工艺设计时需充分考虑轮芯槽和扣环槽尺寸及位置要求。尺寸检测时,需设计新型样板,以实现对扣环槽、轮芯槽及其他部位尺寸的检测。同时,为了保证轮箍内壁的圆度≤0.05mm,需要考虑夹持外圆加工内壁时轮箍的变形,制定合理的夹持力来保证最终成品的尺寸精度。我单位以往采用普通单台立车进行轮箍的加工,不仅加工效率低,而且尺寸精度难以保证,总会接到客户对产品质量的反馈,为此我们对轮箍在RQQ-1数控车削中心的加工进行了工艺研究。

3. 工艺路线制定

轮箍的扣环槽、轮芯槽及内壁的精度要求较高,为了在保证加工精度的同时提高加工效率,我们制定了如下的加工路线。

(1)粗加工 轮箍毛坯锻造完成后,使用普通车床对毛坯进行去量加工,所有轮廓(不加工轮芯槽和扣环槽)单边留3~4mm余量。

(2)半精加工 在RQQ-1机床上对轮箍进行半精加工,轮箍内壁(不加工轮芯槽和扣环槽)单边留1.5mm余量,其余部位加工至成品尺寸。

(3)精加工 在RQQ-1机床上对轮箍轮芯槽、扣环槽及内壁进行精加工。这些部位是分体车轮装配时与轮芯和扣环配合的部位,是轮箍最重要的部位,也是加工轮箍时需着重注意的部位,需要进行专门的工艺研究。

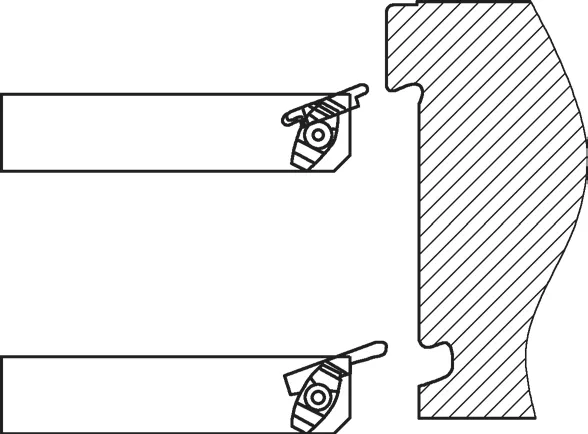

4. 精加工工艺

(1)刀具选择 轮箍的扣环槽、轮芯槽形状复杂,内部的倒圆较小,且有一定的斜度,普通的菱形刀或者圆刀无法对其进行加工,为此我们需要设计专门的刀具。由于轮箍在RQQ-1机床上加工时需要夹持轮缘部位,轮芯槽和扣环槽的朝向如图3所示,经过与刀具厂商的反复沟通及试验,最终选定了如图3所示的特殊刀具进行轮芯槽和扣环槽的精加工。

图3 轮芯槽和扣环槽

同时使用的其余常规刀具有:φ12mm圆刀片、8mm切槽刀。

(2)机床夹紧力的调整 加工之前,首先考虑了如何减少轮箍夹持过程中的变形,通过反复测量不同夹紧力情况下轮箍的变形量,最终将机床夹紧力由加工正常车轮时的80kg调整到20kg,在此夹紧力作用下轮箍的变形量可以忽略不计。

(3)精加工过程 轮箍精加工时采用了如下技术措施。

1)以轮毂内辋面为基准,夹持轮缘,用百分表以已加工好的踏面找正,误差控制在0.03mm以内。

2)使用φ12mm圆刀片对内壁进行粗车,为最终的精加工留单边0.3mm的余量。

3)使用8mm的切槽刀对轮芯槽和扣环槽进行余量的消除,以减少使用专用加工刀具加工时的切削余量。

4)使用专用加工刀具对轮箍的轮芯槽和扣环槽进行加工,由于加工轮芯槽的刀具刀头为3mm宽,加工扣环槽的刀具刀头为4mm宽,如果一刀完成两个槽的加工会导致刀具崩裂。为此,加工轮芯槽时我们进行了5步车削,每次的车削余量分别为1.5mm、1.1mm、0.7mm、0.3mm及0mm。加工扣环槽时我们进行了4步车削,每次的车削余量分别为1.3mm、0.8mm、0.3mm及0mm。通过多步车削,保证了最终车削精度及刀具的耐久性。

5)使用φ12mm的圆刀片对内壁进行最终的精加工。

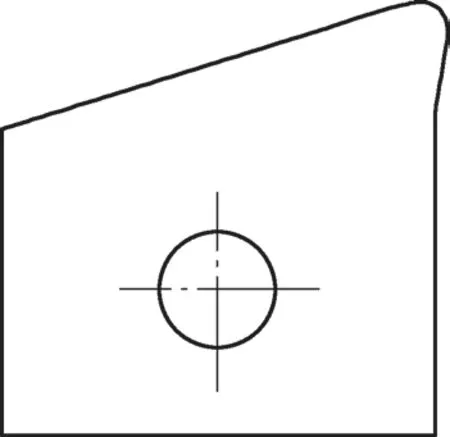

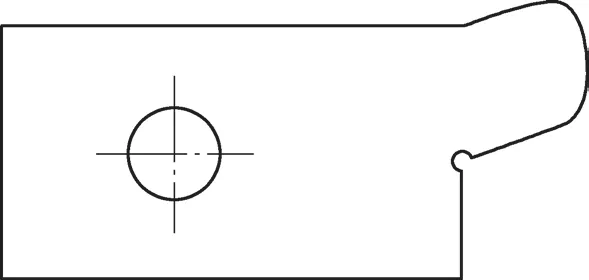

(4)精加工后的检验 轮箍轮芯槽和扣环槽的形状较为特殊,无法使用常规量具进行尺寸及形状的检验,故制作了如图4~图8所示的专用样板对其形状及尺寸进行检测。

图4 轮芯槽形状检测样板

图5 扣环槽形状检测样板

图6 扣环槽深度检测样板

图7 轮芯槽、扣环槽相对位置检测样板

图8 扣环槽宽度检测样板

1)内壁尺寸的测量:利用内径千分尺对轮箍的内壁尺寸进行逐件测量。

2)轮芯槽和扣环槽形状的检测:利用轮芯槽形状检测样板(见图4)及扣环槽形状检测样板(见图5)对轮芯槽和扣环槽的形状进行测量,样板与槽之间的间隙≤0.2mm即视为合格。

3)扣环槽深度(11±0.5)mm的检测:将扣环槽深度检测样板(见图6)沿车轮径向垂直放置于扣环槽部位,以轮箍内壁为基准,过端(G)样板圆弧端面紧贴扣环槽底部,同时样板直平面与轮箍内壁存在间隙,止端(Z)样板直平面紧贴轮箍内壁,同时样板圆弧端面与扣环槽底部存在间隙,若同时满足上述要求,则深度合格。

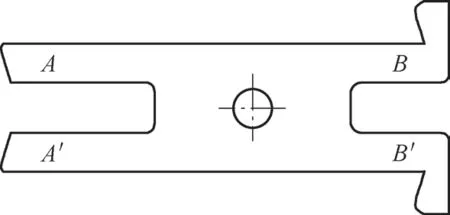

4)轮芯槽、扣环槽相对位置(86.25±0.25)mm的检测:将相对位置检测样板(见图7)沿车轮径向垂直放置,以轮箍内壁为基准,A端斜面紧贴轮芯槽斜面,B端斜面与扣环槽斜面之间存在间隙;B'端斜面紧贴扣环槽斜面,A'端斜面与轮芯槽斜面之间存在间隙,若同时满足上述要求,则轮芯槽、扣环槽相对位置合格。

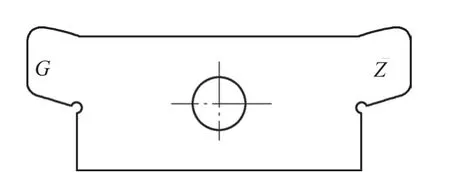

5)扣环槽宽度(11.65±0.35)mm的检测:将样板扣环槽宽度检测样板(见图8)沿车轮径向垂直放置于扣环槽部位,过端(G)完全放入扣环槽,同时止端(Z)无法放入扣环槽,若同时满足上述要求,则宽度合格。

5. 结语

分体车轮的轮箍作为异形环件,同时存在两个斜向的内槽,加工及检测过程中无法使用常规刀具和量具,需要针对不同部位设计专用的刀具和检测工具。通过对轮箍在RQQ-1机床上的工艺研究,我们将轮箍的加工时间缩短至1h,较以往普通车床加工一件轮箍用时3h缩短了2/3工时,在保证加工精度的基础上大幅度提高了生产效率。同时,使用RQQ-1机床加工的轮箍发往伊拉克用户后没有收到任何质量问题反馈,提高了我单位的信誉度,使得我单位产品在“一带一路”沿线国家获得了广泛的知名度,大大提高了竞争优势。