双面钻孔机床在推土机后桥箱法兰面孔加工中的应用

2020-05-15山推工程机械股份有限公司山东济宁272073陆长学张赛赛

■ 山推工程机械股份有限公司 (山东济宁 272073) 陆长学 张赛赛 宫 涛

推土机后桥箱是焊接结构件,主要由板材和铸钢件焊接而成,它承担着将变速箱输出的动力转化为中央传动装置动力和终传动装置动力的任务,是整个推土机动力的核心。后桥箱法兰面为铸钢件,表面分布着螺纹孔和光孔,且数量较多,占后桥箱螺纹孔、光孔总数的40%以上。光孔(包括螺纹孔底孔及其他光孔)使用摇臂钻床加工,加工时依靠钻模板定位,加工完一侧后使用行车翻转加工另外一侧。该工艺手段生产效率低,操作者劳动强度大,容易导致工件磕碰伤,并且使用行车翻转工件存在安全隐患。

为解决该问题,对双面高密度分布光孔的加工方式进行了改进,制作双面钻孔专用机床,配备与光孔数量相等的钻头,刀具一次进给完成所有光孔的加工,避免了工件的翻转,提升了加工效率。通过实际应用,后桥箱法兰面光孔加工时间由85min/台降至14min/台,单台加工时间减少了71min,加工效率提升数倍。

1. 原加工工艺存在的问题

桥箱法兰面光孔分布于后桥箱的两侧,原工艺使用摇臂钻床逐个加工,操作者手动摆动笨重的摇臂,需要根据不同规格孔径更换钻头,劳动强度特别大。加工时,工件需侧放,将钻模板吊放、安装至法兰面(见图1),加工完一侧后,利用行车和吊具翻转工件至另一侧(见图2),每件后桥箱要吊放工装2次,工件翻转2次,工装的吊放和工件的翻转不仅费时费力,容易导致工件磕碰伤,而且使用行车翻转工件危险性较高。此外,由于法兰面光孔数量较多,加工时间长,采用摇臂钻床逐个加工光孔的加工方式严重降低了后桥箱的加工效率,影响了后桥箱的生产节拍。

图1 摇臂钻床加工法兰面孔

图2 翻转后桥箱

2. 解决方案的确定

为解决后桥箱法兰面光孔加工效率低、劳动强度大的问题,提出了两种解决方案,方案一是利用卧式加工中心加工,方案二是设计双面钻孔专用机床加工。为了选择更合适的解决方案,对两种加工方案的优缺点进行了分析。

(1)方案一 卧式加工中心是一种柔性加工手段,使用范围广,可针对不同型号的后桥箱法兰面实施光孔加工,并且加工效率、加工精度都比常规加工手段高,操作人员的劳动强度低。缺点是卧式加工中心属于大型精密设备,价格高。而且后桥箱法兰面光孔处材质为铸钢,有夹沙、砂眼等铸造缺陷,如果加工时采用硬质合金钻头加工光孔,由于钻头韧性较差,铸件中的夹沙、砂眼容易导致钻头损坏;如果使用普通高速钢钻头,加工效率提升不明显。

(2)方案二 钻孔专用机床相当于多主轴钻床,一次进给完成所有光孔加工,加工效率高,并且钻孔专机可使用普通高速钢钻头,对工件铸造缺陷不敏感,不易损坏。钻孔专用机床操作简单,将工件吊放至指定位置后,按下启动按钮,机床自动完成工件定位、夹紧以及光孔加工等一系列动作,因此对操作人员的技能要求较低,同时也降低了工人的劳动强度。钻孔专机的缺点是采购价格略高,专用性强,只能加工固定的一种或几种类型产品。

考虑到后桥箱为量产产品,年产量大,并且产品已经定型,因此,方案二更符合实际需求,最终确定制作钻孔专用机床解决法兰面钻孔问题。

3. 工件定位和吊装方式的确定

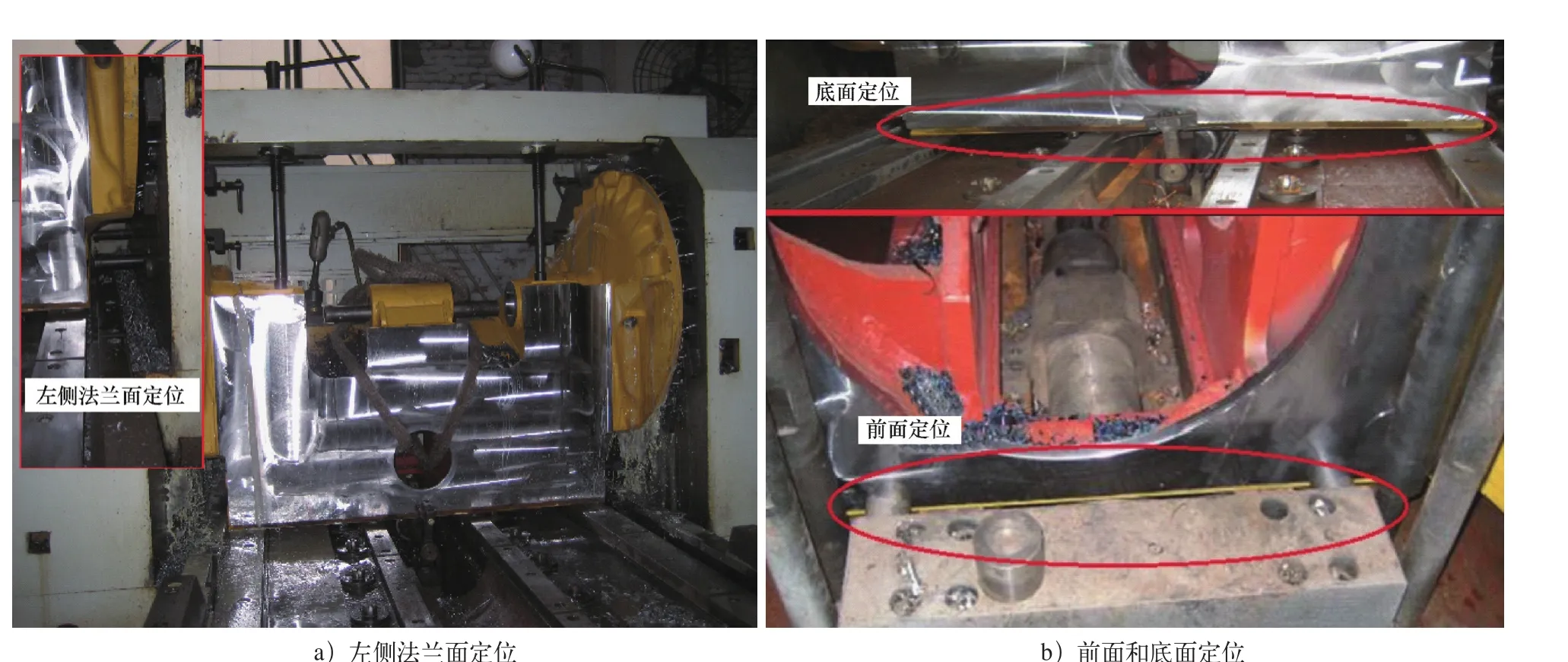

使用摇臂钻床加工后桥箱法兰面光孔时,只需要限制钻模板与后桥箱的相对位置即可,即钻模以后桥箱法兰面、半轴孔和二级轮孔作为定位基准,而要实现后桥箱法兰面孔在钻孔专用机床内的加工,需要限制后桥箱相对于机床的位置。由于后桥箱质量、体积较大,在钻孔专用机床上不宜采用“两孔一面”的定位方式。根据后桥箱的装配关系及误差要求,后桥箱在钻孔专用机床上采用上面朝下的方式放置,以后桥箱上面、前面和左侧法兰面作为定位基准(见图3),三面定位更容易实现自动化操作。

图3 后桥箱定位基准

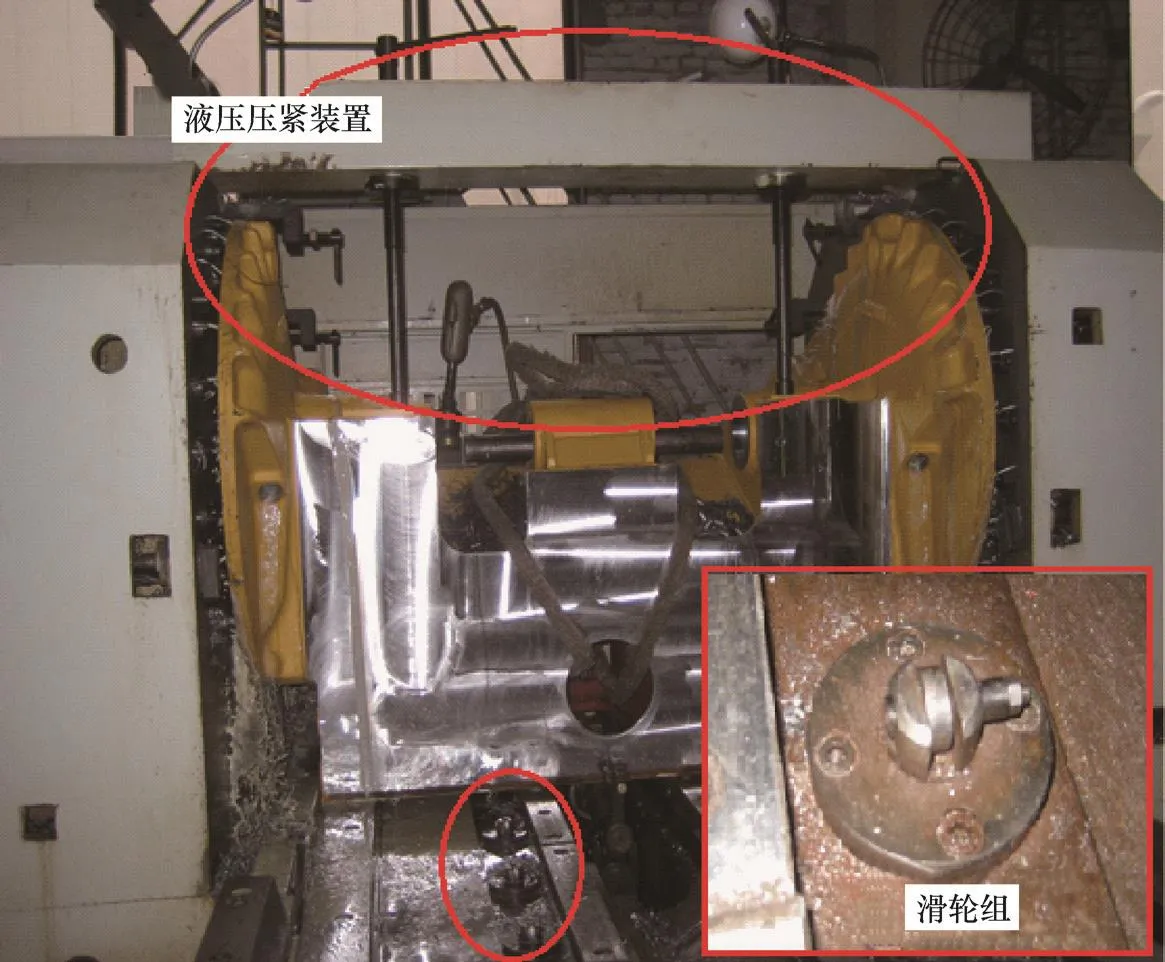

后桥箱为箱体式焊接结构,两法兰面为加工位置,工件的装夹点只能设计在前面、后面和底面,考虑到机床使用自动化装夹机构,将压紧点设计在后桥箱的底面,在机床的上面安装液压夹紧装置,因此无法直接将工件吊放至定位点,只能将工件吊放至固定位置,利用液压结构将工件输送至定位点。为减少工件移动过程中对上面(加工面)的划伤,在专机滑道上安装了滑轮组,减少工件与滑道的摩擦力。图4所示为钻孔专用机床压紧装置及滑轮组。

4. 钻孔专用机床结构和工作原理

图4 钻孔专用机床压紧装置及滑轮组

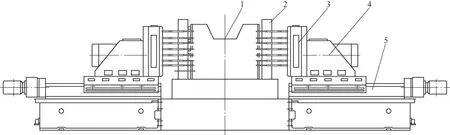

如图5所示,钻孔专用机床由滑台、动力箱、多轴箱、导向装置、液压系统、电气系统、控制系统和冷却装置等部分组成。专用机床中部是工件定位、夹紧区,两侧是可以相对中心移动的滑台。两个滑台上面安装有动力箱(带电动机),动力箱上各安装一套多轴箱,多轴箱上安装刀柄和钻头,用于加工后桥箱法兰面的光孔。电动机通过动力箱,带动多轴箱各主轴旋转。多轴箱根据工件各个孔径大小分配钻头的转速。滑台移动,带动动力箱、多轴箱和钻头运动,完成快进、切削进给等动作,同时冷却装置向加工位置喷出切削液。钻头进给过程中通过导向装置保证光孔位置精度。液压系统可实现机床各个系统的润滑和工件的定位、夹紧等操作。数控系统控制机床各个运动机构的运动。

5. 钻孔过程

图5 钻孔专用机床示意

将工件吊装至机床指定位置后,起动机床,通过数控系统实现对机床各项动作的控制。专用机床上的液压移动机构将工件传输至定位点,液压顶紧装置将工件定位、夹紧。两侧多轴箱上的刀具旋转,动力箱向工件快速运动,接近后桥箱时,调整进给速度,冷却装置向切削位置喷出切削液,多轴箱上的刀具开始对工件进行切削。切削完成后,动力箱后退至起始位置,两侧刀具停止旋转,冷却装置停止喷出切削液,机床液压顶紧装置松开对工件的夹紧,液压移动机构将工件传输至指定位置,操作人员将工件吊出专用机床,将另一个工件吊装至专用机床,起动机床,开始下一工件的加工。

6. 可靠性分析

钻孔专用机床采用上面、前面和侧面三面定位方式,由液压系统实现工件与定位块的定位、夹紧,保证了工件定位的准确性和夹紧的可靠性。多轴箱的主要功能是提供多刀具安装,可对不同规格刀具提供不同转速的分配,实现不同规格孔采用不同转速加工,保证了工艺参数的合理化,同时达到一次进给完成双面多孔加工的目的。刀柄在多轴箱为刚性连接,刀柄的相对位置是根据工件光孔的位置尺寸确定的,此外,靠近工件位置处设置了导向装置,可以定位、引导刀具的进给方向,增强加工过程中刀具的刚性,防止刀具的振动,从而保证光孔的位置精度。

7. 结语

通过该钻孔专用机床的应用,摒弃了摇臂钻床加工光孔的传统加工工艺,实现了光孔加工的自动化,刀具一次进给完成后桥箱两侧所有光孔的加工,不仅降低了操作者的劳动强度,避免了工件翻转造成的磕碰伤,还提升了工件加工效率。

专家点评

为解决后桥箱法兰面光孔加工效率低的问题,文中提出了加工中心和专用机床两种解决方案,并对两种方案的优缺点进行分析和比较。考虑到产品已经定型并且批量较大,最终使用双面钻孔专用机床实现了光孔加工的自动化,加工效率数倍提升。

在以数控机床等柔性加工设备为主的今天,专用机床依然有着独特的优势,特别是在大批量固定产品的高效加工中,能够克服单机操作的弊端,成为传统工艺中的一大亮点。