惯导机箱安装孔系的加工

2020-05-15航空工业成都凯天电子股份有限公司四川成都610091肖水滨

■ 航空工业成都凯天电子股份有限公司 (四川成都 610091) 李 浪 易 翔 谢 川 肖水滨

航空机载电子设备的机箱由于其较恶劣的服役条件,因而有严格的“三防”要求。在这种情况下,机箱的制造工艺越来越多地采用整体铸造取代钣金连接体和钎焊结构。熔模精密铸造机箱是目前最广泛使用的方法,其铸件精密、复杂,接近于零件的最终形状,是一种不经加工,直接使用或很少使用加工的工艺手段。熔模精密铸造机箱的加工和使用已在迅猛发展。

1. 零件结构及安装孔系要求

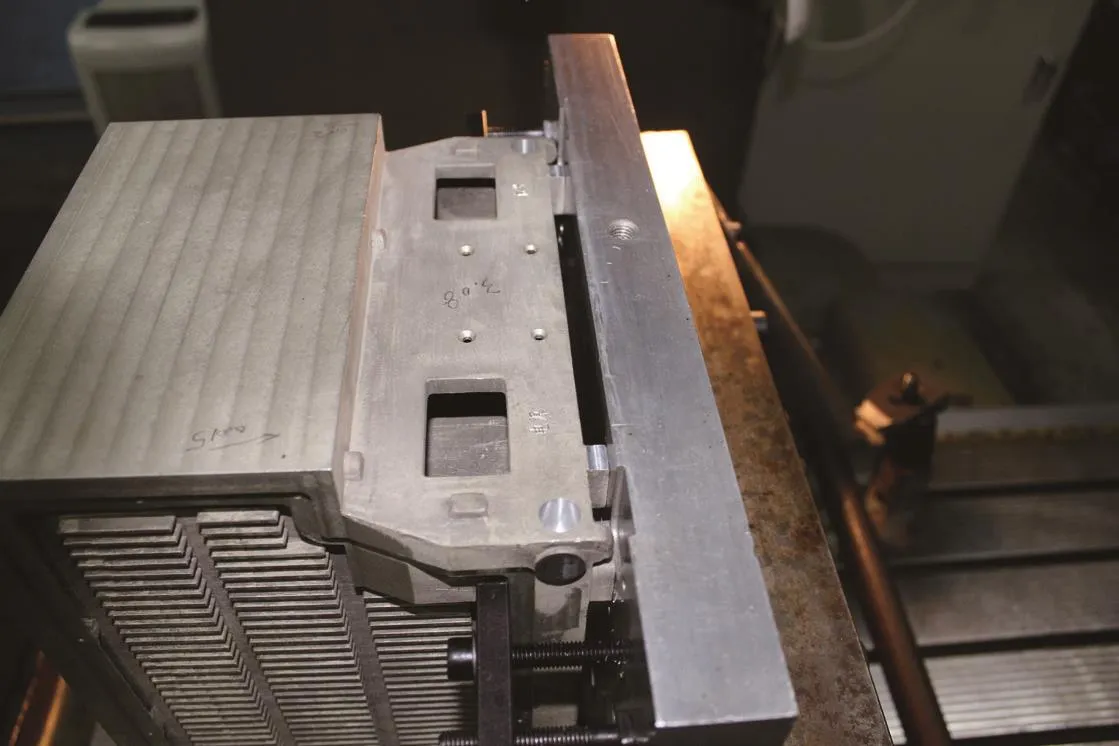

图1所示箱体组件为某型号飞机的一组惯导部件。该机箱要在飞机的安装架上实现快装快换功能,就需要通过该箱体组件上的一组安装孔系来保证。因飞机在飞行时会发生很大振动和颠簸,故要求该箱体组件安装在飞机上的间隙相当小,为此必须严格满足箱体上安装孔系较高的技术要求。

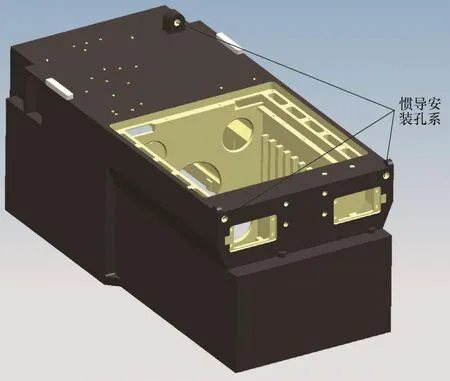

如图2所示,该机箱属于薄壁类精密铸造零件,外形和内腔尺寸较大且形状复杂。其中3个φ12H7孔系就是整个机箱与飞机的安装孔,此组孔系精度要求高,且几何公差小,最小的位置度为φ0.02mm,垂直度≤0.02mm。

2. 原工艺方案及加工问题分析

该箱体零件的加工工序很长,在一系列的机加尺寸加工完成后,经表面阳极化后镶入基准块再进行加工,待最后组件机箱的加工工序几乎完成以后,再进行安装孔系的精密加工。经分析会出现以下几类问题:

图1 箱体组件

图 2 机箱孔系位置尺寸

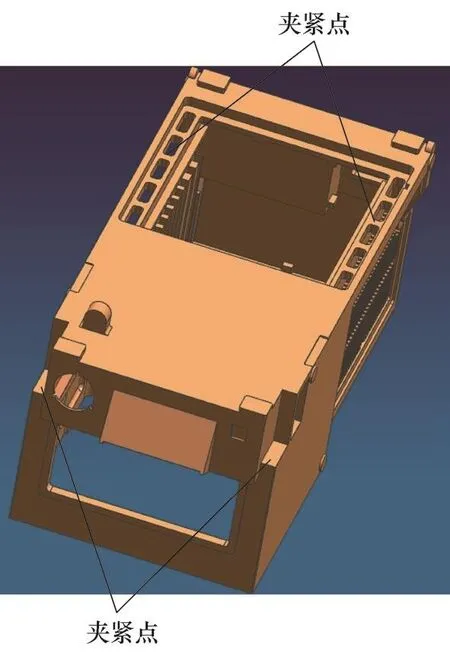

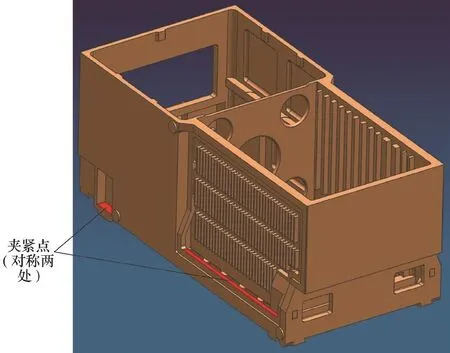

图3 夹紧点位置

(1)零件夹紧点位置选择不合理 夹紧点位置如图3所示。由图3可知,原工艺方案是以零件上端面为基准面贴在工作台面,在该零件的夹紧点位置用压板施加压力以压紧零件。由于该零件尺寸大、质量大,故施加压力不能太轻,只能将零件紧紧压牢。又因受零件高度及壁薄影响,所以施加压板悬壁较高。在这种情况下进行加工,零件已经产生细微变形,零件是在变形状态下进行镗削加工。待加工完成该组孔系后,松开压板,零件会产生回弹变形,经测量该组孔系位置尺寸已经超差。因此种回弹变形没有共性且无法得到控制和补偿,故在这种情况下进行加工无法保证该组安装孔系的位置度合格。

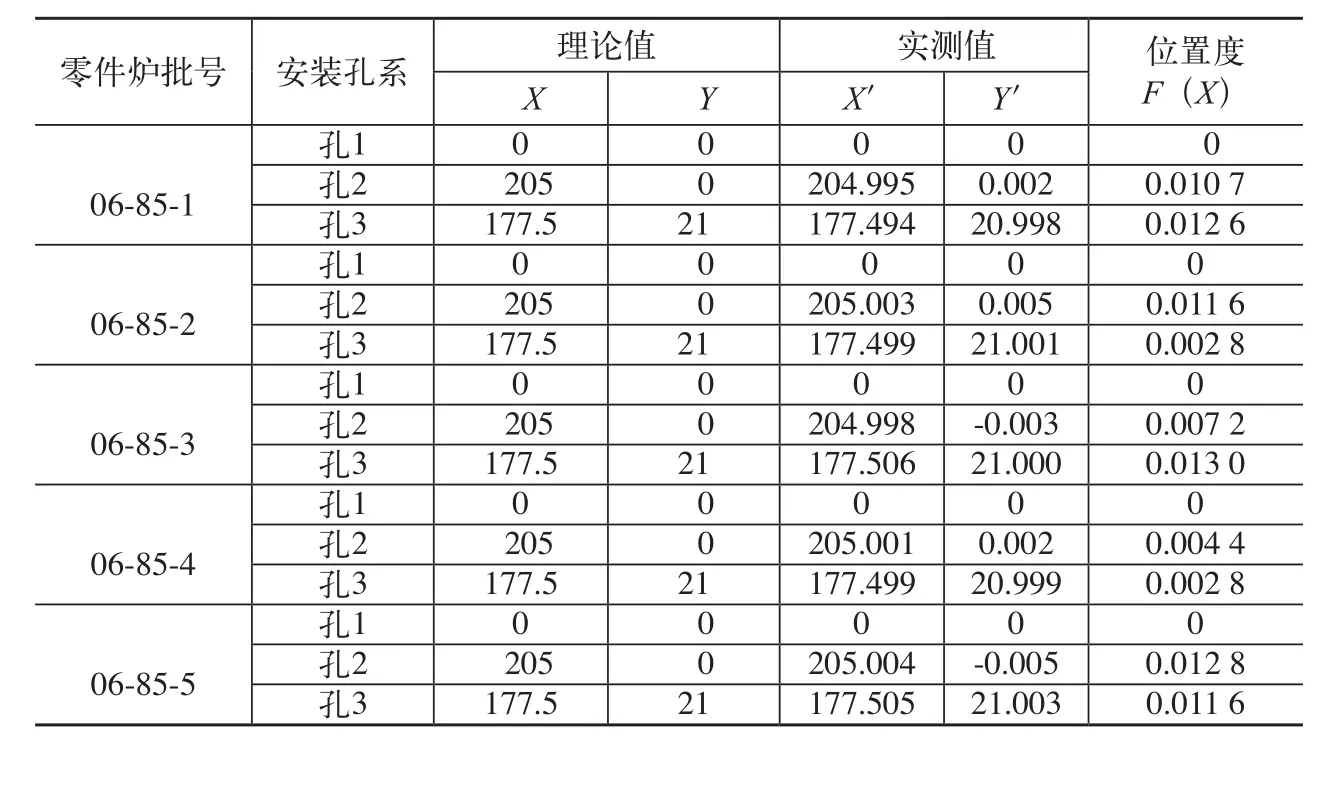

(2)工装夹具选择不合理 该零件外形尺寸为600mm×300mm,而安装孔系分布在零件两端,由于受到机床工作台面的影响,无法只从零件的一端完成整组孔系的加工,故只能从零件的两端分别加工。原工艺方案是将零件安装在2450型立式坐标镗床的万能回转工作台上加工,该工作台面是一个φ320mm圆形台面,可以围绕中心做360°回转,可以绕Y轴旋转90°。该零件夹压在万能工作台面上进行每件找正拉直即可进行加工,但是该零件外形尺寸长600mm,万能工作台的回转直径最大不能超过450mm,故工作台面受到零件外形尺寸的干涉,导致无法回转到180°方向上,因而无法加工零件的另一端。此时只能通过二次装夹、找正来满足该组孔系的完整加工。对某一批次零件加工出来的3个φ12H7孔系的检测数据统计见表1,其中X′和Y′数据是通过二次装夹、找正统计出来的。

位置度公式为

式中,F(X)为位置度;X、Y为设计图理论值;X′、Y′为实测值。

通过计算得出位置度数值F(X),从表1可以看出,大部分零件的位置度都是超差的。

(3)位置度变化导致超差 该箱体组件在加工合格放置一段时间后发现,安装孔系的位置度随着时间的变化也在发生细微变化,造成后期超差。导致后期再次进行返修。分析原因如下:

1)在最后镗削安装孔系时,没区分粗、精镗工步内容。工艺要求是用φ10mm麻花钻钻孔后直接进行镗削,在用钻头预钻孔时应力过大,在应力还没完全释放的情况下就进行精镗。

表1 孔系数据统计 (单位:mm)

2)零件经过热处理后,内部应力未完全释放就开始加工,导致放置一段时间后,残余应力释放出来,造成零件轻微变形。

(4)加工效率低 原工艺方案是先按照理论坐标尺寸加工3个φ12H7孔系,此时将孔径留0.5mm的余量,取下零件进行测量。其中当有个别零件合格时,则不进行后续加工。若有不合格零件,则需根据测量结果再次把零件夹压在回转工作台上,经过一系列找正并且通过计算坐标尺寸,将超差的尺寸修补过来,经过反复多次修补,直至将位置度尺寸加工合格。由此导致80%的时间浪费在装夹、找正零件和坐标尺寸计算上,无法实现批量生产。

3. 设计专用夹具及增加工艺凸台

针对原工艺方案存在的问题,结合生产实际,设计出一种专用夹具,如图4、图5所示。该专用夹具具有以下优点:

1)稳定地保证工件的加工精度。用夹具装夹工件时,工件相对于刀具及机床的位置精度由夹具保证,不受工人技术水平的影响,使一批工件的加工精度保持一致。

2)扩大机床的使用范围。在通用机床上采用专用夹具可以扩大机床的工艺范围,充分发挥机床的潜力。

3)提高劳动生产率。使用夹具装夹工件方便、快捷,减少辅助时间,提高劳动生产率。在夹具中装夹后提高了工件的刚性。

4)降低成本。在批量生产使用夹具后,可以使用技术等级较低的工人,且废品率下降,显著降低了生产成本。

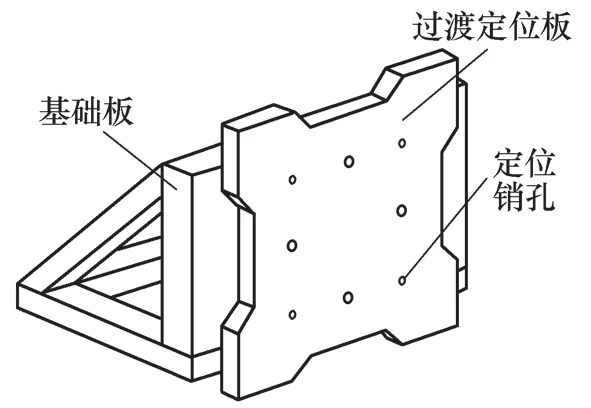

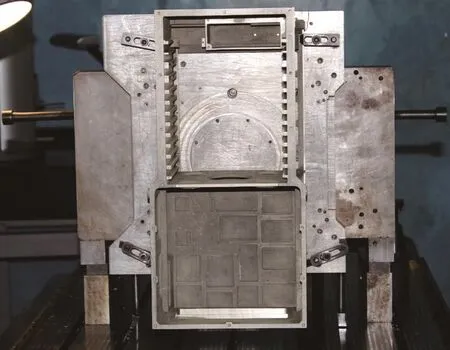

图4 专用夹具示意

图5 专用夹具实物

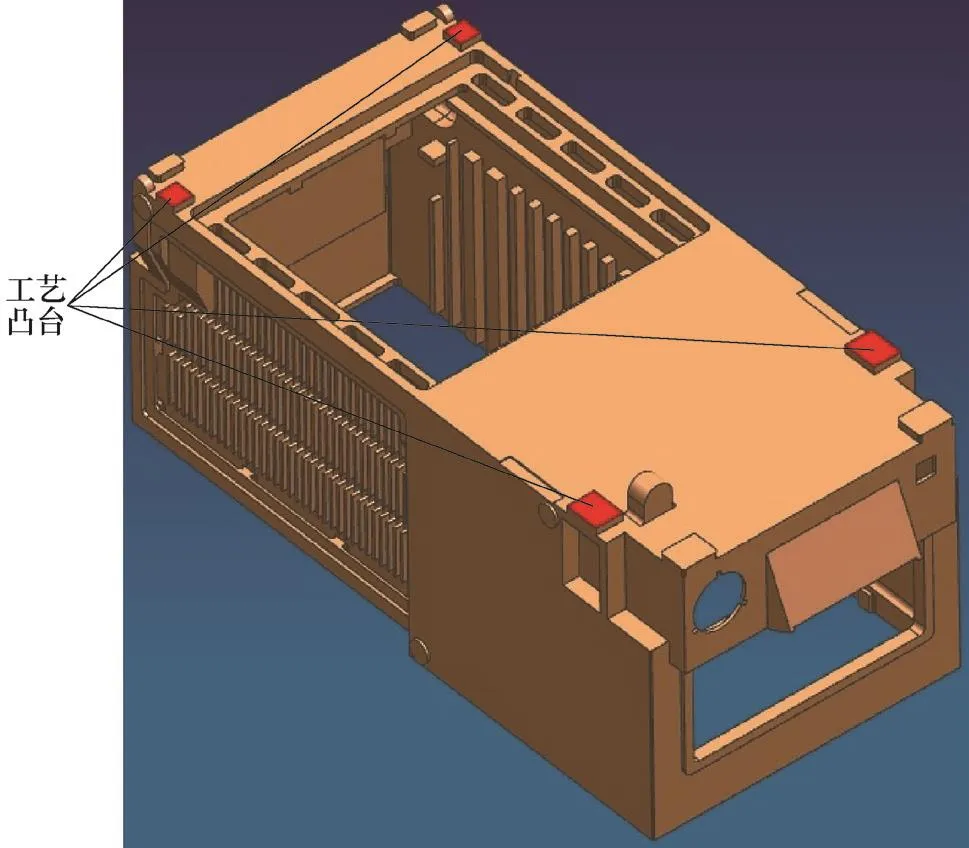

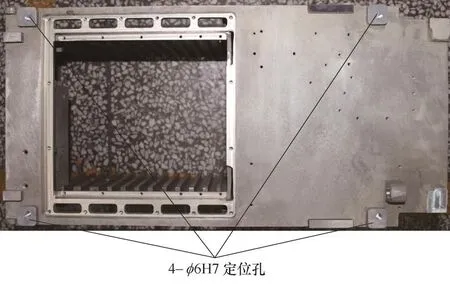

该专用夹具由夹具体和过渡定位板组合而成,零件连接定位在过渡板上,过渡板连带零件可以在夹具体上实现90°和180°旋转,实现高精度的定位(重复定位精度控制在0.002mm),这样的夹具促使机箱的装夹方式也发生了较大改变,使得我们又从该机箱的铸造毛坯下手,在如图6所示相应位置增加了工艺凸台。把压板的施压点改在工艺凸台的相应位置上,再进行施压,这样就消除了通过夹压产生的变形,使机箱接近于在自然状态下进行加工,如图7所示。然后在4个工艺凸台上加工出4个φ6H7定位孔,通过定位孔与夹具过渡板上的φ6mm胀销定位夹紧,如图8所示。通过胀销定位,只需将零件放在过渡板上即可实现一次找正夹具,而不需要重复找正,直接进行镗削加工。工艺改进后对某一批次零件进行镗削加工的检测数据统计见表2。

根据位置度公式计算位置度数值,从表2可看出全部符合公差要求。

4. 解决位置尺寸后期超差问题

在工艺方面,采用粗、精加分开,切削用量合理化,加上自然时效24h消除残留在箱体的应力,大大提高了零件尺寸的稳定性,再也不会出现加工合格后因零件发生变形而又导致尺寸不合格的现象。

图6 增加工艺凸台

图7 增加工艺凸台后的夹紧点位置

图8 定位孔

表2 工艺改进后孔系数据统计 (单位:mm)

5. 结语

经批量加工和成品检验,工艺改进后的机箱安装孔系,加工位置精度完全符合设计要求。专用夹具的使用,不仅保证了零件的加工质量,扩大了机床加工范围,还降低了操作者的劳动强度和操作技能要求,能够实现三班制生产,大幅提高加工效率和产品合格率。专用夹具可推广应用到类似加工领域,在熔模精密铸造箱体零件加工方面积累了宝贵的经验。