S275铁素体钢板窄间隙激光焊的缺陷形成机理及影响因素

2020-05-14章鸿

章鸿

(四川信息职业技术学院,广元 628017)

焊接是制造加氢反应器、反应堆压力容器等大型能源装备的关键技术[1-2]。其中,多道埋弧焊工艺在当前厚壁容器的制造过程中应用最广泛[3]。然而,与电子束焊和激光焊相比,埋弧焊通常需要较高的热输入,进而产生较大的变形和残余应力[4]。此外,埋弧焊通常选用较宽的V型坡口,其需要的填充金属量较大、焊道数量多。例如,采用多道埋弧焊工艺焊接厚度为150 mm的SA533和SA508钢板需要2.0 kJ/mm的热输入以及约55 mm宽的坡口。为克服上述问题,业界也尝试采用电子束焊进行厚壁部件的焊接——Rolls-Royce公司曾委托英国焊接研究所采用单道电子束焊工艺焊接160 mm厚的SA508锻件试样[5]。但是,电子束焊需要高真空环境以防止电子散射。因此,EBW 焊接设备复杂,且焊接尺寸和形状受真空室限制。相比而言,由于激光束可以由光纤传输,激光焊在焊接复杂部件时具有更为灵活的优点,已成为高能束焊接技术发展的主流[6]。JONES等[7]证明采用窄间隙多道激光焊焊接60 mm厚的钢管时,坡口宽度可减小为 6 mm。此外,在焊接热输入和焊道数量方面,窄间隙多道激光焊比埋弧焊具有更为明显的优势——焊接热输入可由埋弧焊的2.5 kJ/mm减小为激光焊的1.1 kJ/mm,焊道数量由30减小为13。ZHANG等[8]研究结果显示,采用窄间隙激光焊焊接50 mm厚的对接钢板时仅需8个焊道。此外,采用激光焊技术可以提高焊接速度,降低焊接残余应力和变形,消耗较少的填充金属。

目前激光焊接工艺的相关研究主要针对厚壁不锈钢,涉及到铁素体钢的研究较少[9-13]。但是,与不锈钢相比,铁素体钢比热高,导热系数大,导致形成焊接缺陷的风险更大。本文针对30 mm厚的S275铁素体钢板开展窄间隙多道激光焊研究,旨在深入了解焊接缺陷的形成机理和影响因素,以期优化焊接工艺,避免形成裂纹、未熔合、气孔等缺陷。

1 实验

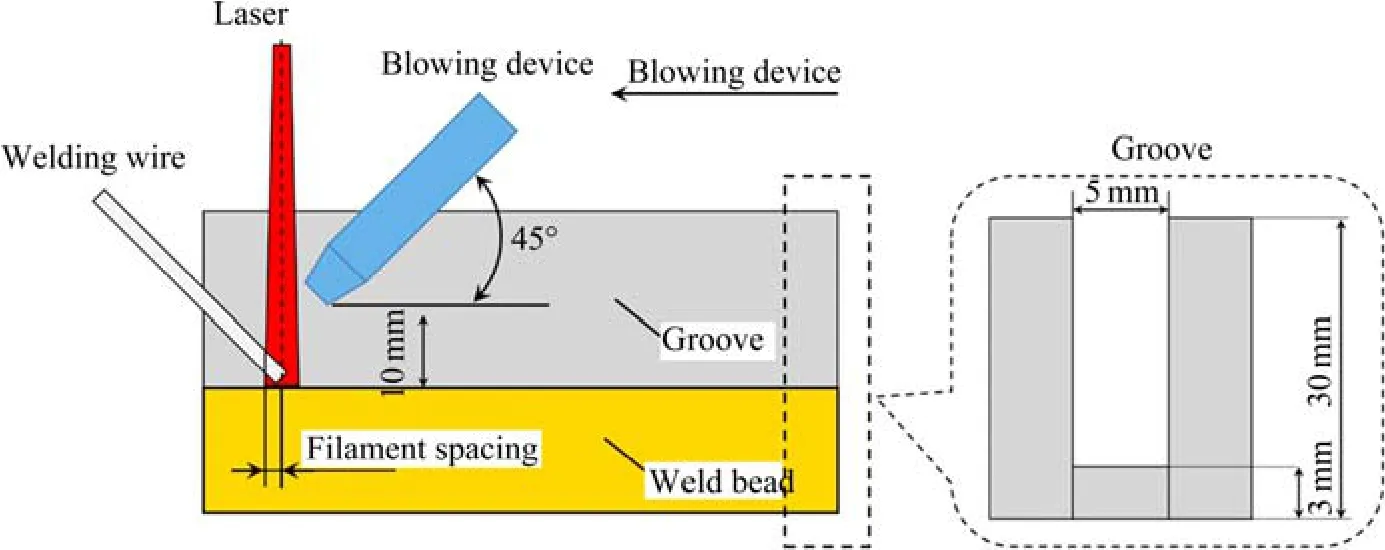

选用尺寸为300 mm×135 mm×30 mm的S275铁素体钢板作为研究对象。选用与母材物理及化学性能匹配、型号为E5015的焊丝进行激光焊接,焊丝直径为1.2 mm。母材及焊丝的化学成份如表1所列。采用氩气作为保护气体,流动速率为8 L/min。对接接头坡口宽度为5 mm。图1所示为窄间隙多道激光焊时的具体填丝过程。其中,本文所指光丝间距为激光斑点边缘与焊丝尖端的距离。保护气体的输送模式有两种:一种是选用直径为3 mm管子作为吹气装置在坡口内部输送保护气体(见图 1);另一种是选用直径为15 mm的管子作为吹气装置在坡口顶端输送保护气体(见图 2)。为除去表面污染,焊接前用丙酮清洗试样表面。

图1 激光焊接过程坡口内吹气示意图Fig.1 Schematic diagram of laser welding process with gas blowing in groove

图2 激光焊接过程坡口外吹气示意图Fig.2 Schematic diagram of laser welding process with gas blowing out of groove

激光焊接试验在安装了六轴 KUKA焊接机器人的PG-YLS-16000型光纤激光器工作台上进行。光纤芯径为300 μm,聚焦镜焦距为400 mm,准光距为150 mm,靶面上的激光光斑直径为6 mm。为研究焊接热输入、光丝间距、送丝速度等参量对焊接质量的影响,每个参量均进行了单因素变化的3组焊接试验进行对比,具体如下:热输入依次为0.90,1.05和1.20 kJ/mm;光丝间距依次为1,3和5 mm;送丝速度依次为4,5和6 m/min。将焊接试样的截面用5%硝酸酒精溶液腐蚀后置于光学显微镜下观测截面轮廓及焊道形貌。

表1 S275铁素体钢及焊丝化学成分Table 1 Chemical compositions of S275 ferritic steel and welding wire (mass fraction, %)

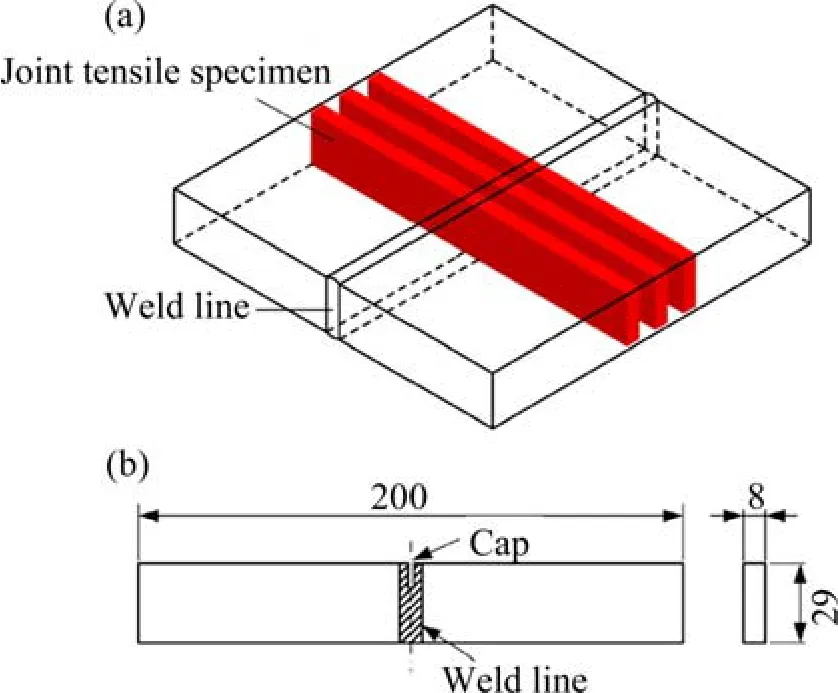

对焊后无缺陷的接头,按图 3(a)所示垂直于焊缝取样进行拉伸力学性能测试。采用线切割,分别制取含缺口及不含缺口试样,其中缺口试样的几何尺寸如图3(b)所示,缺口深度和宽度分别为10 mm和0.5 mm。拉伸试验在Instron-5500R拉伸试样机上进行,拉伸速度为1 mm/min。

图3 接头拉伸试样取样试样及几何尺寸Fig.3 Joint tensile sample (a) and geometric dimension (b)

2 结果与讨论

2.1 热输入的影响

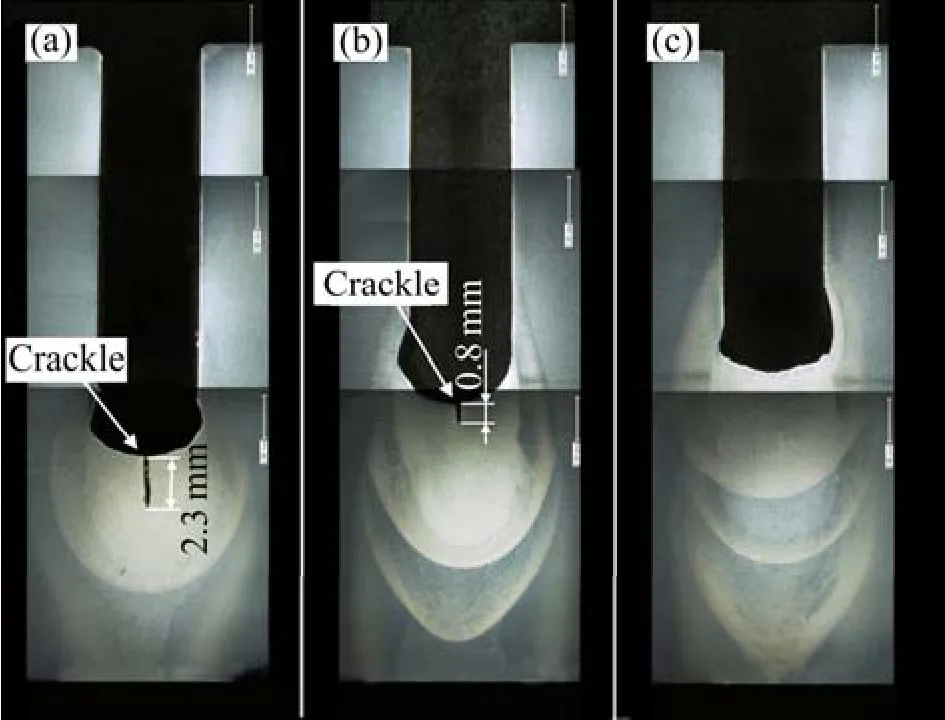

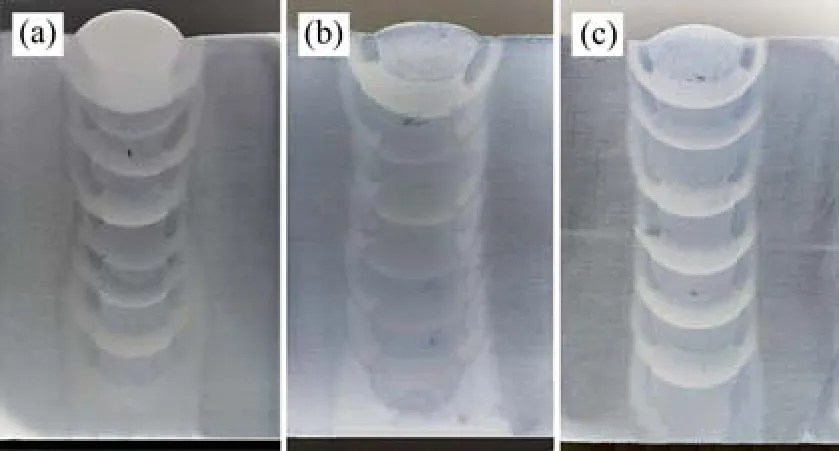

不同焊接热输入条件下激光焊焊接接头的截面轮廓如图4所示。热输入为0.9 kJ/mm时,焊缝中间位置产生了深度为2.3 mm的纵向表面裂纹(见图4(a))。当热输入增加到1.05 kJ/mm时,相同位置的纵向表面裂纹的深度降低为0.8 mm(见图4(b))。随着热输入的进一步增大到1.2 kJ/mm时,焊缝中间位置的裂纹消失,接头处未发现明显缺陷(见图4(c))。分析认为,焊缝中心的裂纹为典型的焊接冷裂纹。与电弧焊相比,激光焊的冷却速度明显偏高,焊缝的淬硬倾向加剧,导致焊接冷裂纹失效的风险增加。而当激光焊热输入增加时,焊接熔池的冷却速度降低,焊缝的淬硬倾向削弱,使得裂纹失效的风险降低。因此,在采用激光焊接工艺对铁素体钢进行加工制造时,考虑到其冷却速度较电弧焊快的特性,采用较大的热输入以避免产生焊接冷裂纹。本文后续试验热输入均采用1.2 kJ/mm作为优化的工艺参数。

图4 焊接热输入对EBW焊接效果的影响Fig.4 Influence of welding heat input on EBW welding(a) 0.9 kJ/mm; (b) 1.05 kJ/mm; (c) 1.2 kJ/mm

2.2 光丝间距的影响

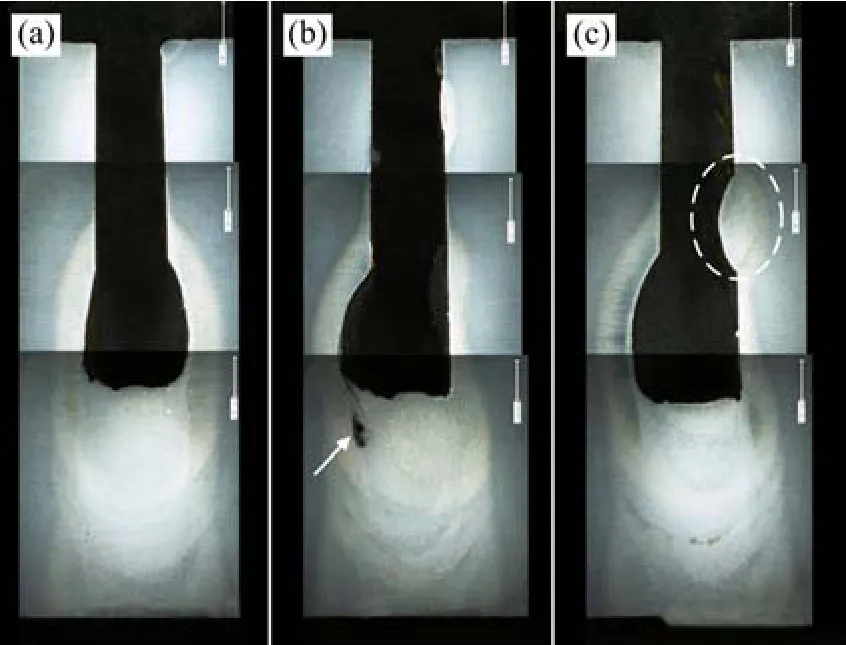

图 5所示为激光-焊丝在不同光丝间距下的焊道截面轮廓。由图可知,当光丝间距为1 mm时,焊缝与母材连接良好,坡口侧壁未发现未熔合及飞溅现象。当光丝间距增大为3 mm时,在坡口左侧箭头所指位置发现明显的未熔合现象。当光丝间距进一步增大到5 mm时,尽管在焊道处未发现未熔合现象,但在坡口右上方的圆圈位置处发现有熔敷金属,表明焊接过程中出现了明显的飞溅现象。这是因为焊丝尖端在吸收激光能量后形成了液态的熔融金属,当光丝间距为1 mm时,熔融金属与焊接熔池是通过接触进而向焊接熔池内传输的。当光丝间距增加到3 mm时,熔融金属不能与焊接熔池直接接触,而是转变为滴落的形式传入到焊接熔池内,因接触不充分造成了侧壁未熔合现象。当光丝间距为5 mm时,由于焊丝尖端的熔融金属距离焊接熔池较远,熔融金属滴落到焊接熔池时因惯性力作用导致部分飞溅至焊道上方,使得焊缝中的熔敷金属量减少。因此,选用较小的光丝间距(本文此处选用1 mm),可以保证熔融金属以接触的形式向熔池内传输,避免未熔合及飞溅现象。

图5 光丝间距对EBW焊接效果的影响Fig.5 Effects of laser-wire distance on EBW welding(a) 1 mm; (b) 3 mm; (c) 5 mm

2.3 保护气体输送模式的影响

图6所示为不同保护气体输送模式下的焊道截面轮廓。图6(a)为在图1所示保护气体输送模式下的截面轮廓,当在坡口内部输送保护气体时,箭头所指位置存在尺寸约为1.5 mm的气孔。在坡口顶端输送保护气体时,焊道截面上未发现明显缺陷(见图 6(b))。这是因为,在坡口内部选用直径较小的管道吹气时,保护气体会在熔池内引发湍流,部分保护气体未在焊缝金属凝固前逸出。与之相比,当保护气体由坡口顶端缓慢的填充到坡口内部时,既能阻止了氧气和空气进入坡口,又避免了保护气体本身湍流引起的气孔现象。

图6 保护气体输送模式对激光焊焊接效果的影响Fig.6 Influence of shielding gas transport mode on laser welding(a) Inter gas transport mode; (b) Outer gas transport mode

2.4 送丝速度的影响

不同送丝速度下获取的接头焊道形貌如图 7所示。可以看出,当送丝速度由4 m/min增加到6 m/min时,焊道的数量由12道减少为8道。这是由于随送丝速度增大,单个焊道的熔融金属填充量增加,焊道深度变大。需要注意的是,仅从截面形貌看,三种送丝速度下虽均未发现明显的焊接缺陷,但是,随焊道数量增加,必然会影响焊接接头的整体力学性能。

图7 送丝速度对EBW焊接效果的影响Fig.7 Influence of wire feeding speed on EBW welding(a) 4 m/min; (b) 5 m/min; (c) 6 m/min

2.5 接头拉伸行为表征

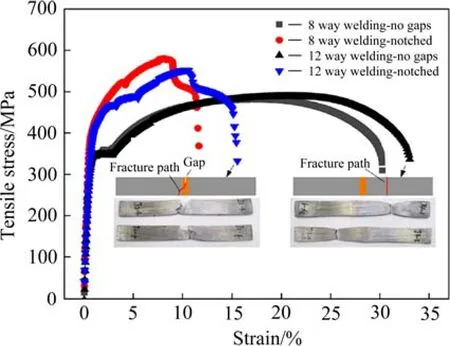

图8 含缺口及不含缺口接头试样的拉伸曲线Fig.8 Tensile curves of specimens with and without notches

图8所示为含缺口及不含缺口试样的拉伸曲线对比。由图可以看出,8道焊及12道焊接头不含缺口时,断裂均发生在母材位置。其中8道焊不含缺口接头试样的抗拉强度和屈服强度分别为 490 MPa和 350 MPa;12道焊不含缺口接头试样的抗拉强度和屈服强度分别为500 MPa和350 MPa。二者无明显差别,且二者的拉伸曲线也吻合良好。这是因为对于不含缺口的接头试样,拉伸曲线主要反映了母材的力学性能。与之相比,当接头试样含缺口时,8道焊与12道焊接头的拉伸曲线有较为明显的差别——8道焊含缺口试样的抗拉强度和屈服强度分别为 580 MPa和 490 MPa,12道焊含缺口试样的抗拉强度和屈服强度分别为550 MPa和480 MPa。即12道焊含缺口试样的强度略低于8道焊含缺口试样的强度。但12道焊缺口试样的延展性强于8道焊含缺口试样。这是因为12道焊接头经受的焊接热循环次数多,焊缝中的回火区总面积较大,导致焊缝的强度降低而延展性增加。图9所示为含缺口接头试样的断裂路径。由图可知,对于含缺口的拉伸试样,裂纹萌生于焊缝然后向母材区扩展。印证了含缺口试样的力学性能主要反映了焊缝的力学性能。裂纹向母材偏转则表明焊缝的强度大于母材,与不含缺口的接头试样断裂产生于母材的现象相吻合。综上所述,采用较高的送丝速度,即 6 m/min,可以获得较好力学性能的焊接接头。

图9 含缺口接头试样的断裂路径Fig.9 Fracture path of notched joint specimen

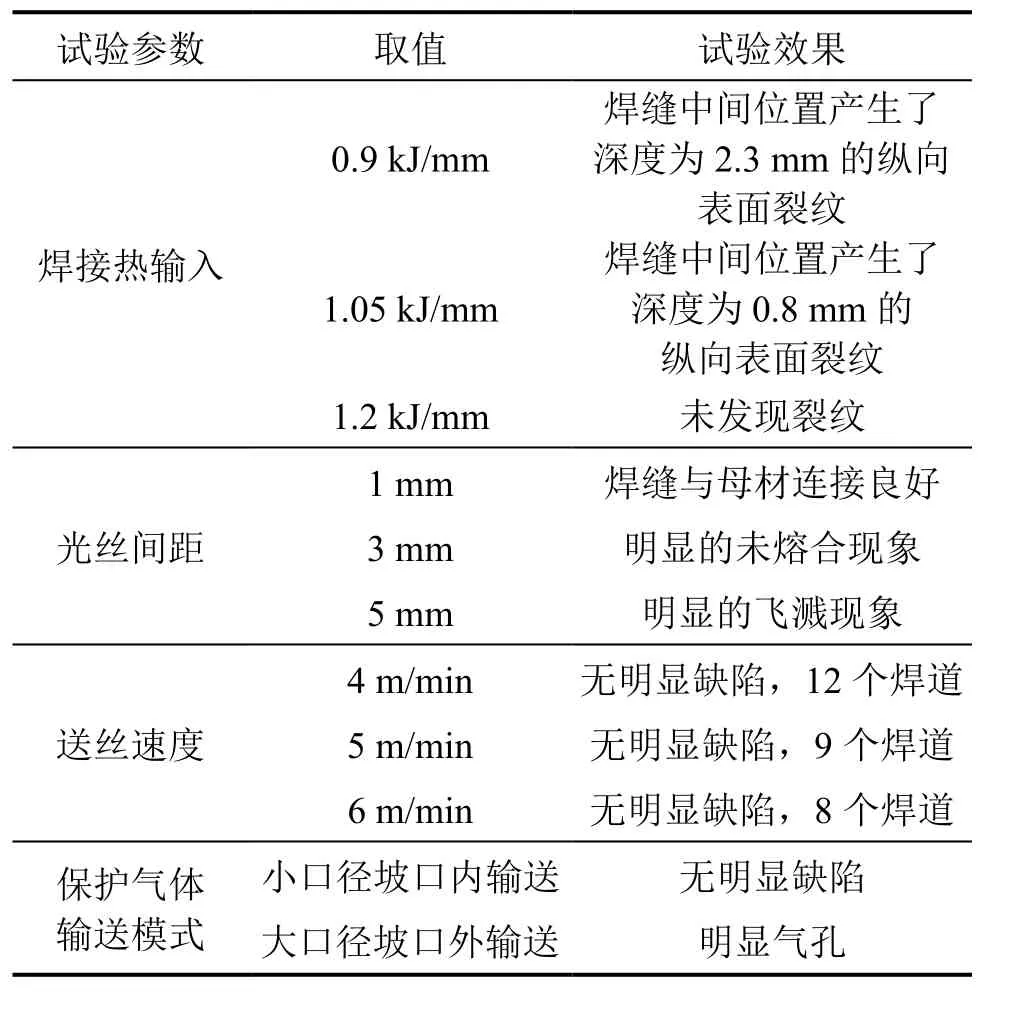

表2 激光焊接工艺参数对焊接质量影响规律汇总表Table 2 Summary of influence of laser welding process parameters on welding quality

表2所列为焊接热输入、光丝间距、送丝速度、保护气体输送模式等对激光焊接接头质量的影响规律总结。结果显示:依据缺陷的危害程度(裂纹>未熔合/飞溅>气孔),各工艺参数对激光焊接接头质量的作用如下:焊接热输入>光丝间距>保护气体输送模式>送丝速度。当焊接热输入偏低时,焊接熔池冷却速度过高,焊缝的淬硬倾向加剧,焊缝中间位置产生纵向表面冷裂纹的风险增大;随光丝间距增大,熔融金属向焊接熔池传输模式由接触模式转变为滴落模式,进而导致侧壁因接触不充分产生未熔合现象,同时熔融金属滴落到焊接熔池中时因惯性力作用导致部分飞溅至焊道上方;采用小口径管道在坡口内部吹气时,会因保护气体湍流诱发部分气体未能在焊缝金属凝固前逸出,进而产生气孔;送丝速度的变化不会诱发明显的激光焊接缺陷,但随送丝速度增加,焊道数量减少。在此情况下,由于热循环次数减少,局部焊缝经受的回火区总面积较小,有利于提升焊缝本身的力学性能。综上所述,从减少激光焊接缺陷,提升激光焊接接头力学性能的角度考虑,推荐选用表3所示的优化参数对S275铁素体钢板进行窄间隙激光焊。

表3 优化后S275铁素体钢激光焊接工艺参数Table 3 Optimized welding parameters of S275 ferritic steel

3 结论

1) 裂纹、未熔合、气孔是厚壁S275铁素体钢窄间隙激光焊过程中最主要的潜在缺陷,此类缺陷可以通过优化焊接工艺参数避免。调整热输入参数和光丝间距可以分别用来控制裂纹和侧壁未熔合缺陷,在坡口外侧缓慢地输送保护气体可以抑制气孔产生。

2) 激光焊接头中焊缝强度明显大于母材强度。且与8道焊接头的拉伸强度相比,12道焊接头的拉伸强度略低,因为12道焊接头经历的热循环次数较多,焊缝中的回火区面积更大,导致其强度降低而延展性增大。

3) 30 mm厚的S275铁素体钢板优化的激光焊工艺参数为:热输入1.2 kJ/mm,光丝间距1 mm,在坡口外侧选用直径为15 mm的管道输送保护气体,送丝速度为6 m/min。

4) 依据缺陷的危害程度(裂纹>未熔合/飞溅>气孔),各工艺参数对激光焊接头质量的提升作用如下:焊接热输入>光丝间距>保护气体输送模式>送丝速度。