基于定向多孔SiC的浸渍-裂解法制备SiC陶瓷材料的结构与性能

2020-05-14黄玉娟熊慧文邹金住周科朝张斗

黄玉娟,熊慧文,邹金住,周科朝,张斗

(中南大学 粉末冶金国家重点实验室,长沙 410083)

随着航空航天技术的发展,材料的使用条件变得更加苛刻,迫切要求开发适用于恶劣条件下的新型高温结构材料[1-3]。碳化硅陶瓷材料不仅具有低密度、高比强度、高比模量、高韧性等优异性能,还能在高温、氧气气氛下长时间工作。相比镍基高温合金,SiCf/SiC复合材料拥有更低的密度(小于3 g/cm3,约为镍基高温合金的1/3)和更高的耐温能力(>1 350 ℃),工作温度提高近4 00 ℃,质量减轻50%以上,可大幅降低冷却气体用量,有效提高发动机工作效率,是先进航空发动机、火箭发动机和空天飞行器承热构件的理想材料[4-6]。先驱体浸渍裂解(precursor impregnation pyrolysis, PIP)工艺由于先驱体分子的可设计性、工艺成本低、设备简单以及可制备大型异构件等优势,成为制备碳化硅基复合材料的重要制备方法[7-9]。目前广泛报道的PIP法制备碳化硅陶瓷材料是以碳化硅纤维编织体为基体[8-9],向基体中浸渍先驱体浆料,然后高温下裂解,经过循环浸渍-裂解后获得碳化硅复合材料。采用该工艺制备的碳化硅复合材料强度高,抗氧化性能好。然而前期制备碳化硅纤维编织基体的成本高,工艺复杂,对实验条件要求高。因此如何制备成本低、工艺简单的碳化硅基体成为一个难题。冷冻浇注法(freeze casting)又称为冰模板法,是一种制备定向多孔结构的常用方法[10-12],孔隙沿某一方向定向分布,再通过真空浸渍向孔隙中填充陶瓷或者高分子聚合物,可获得有独特结构的复合材料[10,13]。冷冻浇注法制备的多孔结构取决于所用的溶剂,当采用水作为溶剂时,获得层状多孔结构[14],当采用莰烯为溶剂时,则获得树枝状的多孔结构[15],而采用叔丁醇作为溶剂时,可获得棱柱状的多孔结构[16]。NAGLIERI[17]通过冷冻浇注水基碳化硅粉体悬浮液,然后在1 900 ℃高温下烧结,得到层状多孔碳化硅陶瓷,但由于必须在超高温度下(1 900~2 200 ℃)烧结,需要严苛的实验条件。而采用先驱体聚碳硅烷(PCS)可在1 200 ℃下裂解获得碳化硅陶瓷[18],但该先驱体与水相容性很差,置于水中发生分层现象。YOON[15]通过冷冻浇注莰烯基聚碳硅烷浆料,于 1 200 ℃裂解获得树枝状的定向多孔碳化硅陶瓷,为冷冻浇注法制备多孔碳化硅提供了新的思路。基于此,本文作者采用冷冻浇注和先驱体浸渍-裂解法结合,通过冷冻浇注法获得多孔碳化硅支架,再通过前驱体浸渍裂解法向支架中浸渍先驱体浆料,然后高温裂解,通过多次循环浸渍-裂解,获得碳化硅复合材料。冷冻浇注形成的多孔支架代替碳化硅纤维的编织基体,拟在探索突破当前碳化硅陶瓷复合材料的制备技术,形成冷冻浇注成形及复合技术,实现设计性强、成本低廉且性能良好的高温碳化硅陶瓷复合材料的制备。

1 实验

1.1 原料

碳化硅微粉(SiCp,α-SiC,d50=0.5 μm, 山东青州微粉有限公司);碳化硅晶须(SiCw,直径为0.1~1 μm,长度10~50 μm,长沙赛泰新材料有限公司);聚碳硅烷(polycarbosilane,PCS,苏州赛力菲陶纤有限公司);莰烯(Camphene, 75%,分析纯,上海麦克林生化科技有限公司);二乙烯基苯(DVB,上海阿拉丁生化科技有限公司);含乙烯基液态聚碳硅烷(LPVCS),由国防科技大学提供,以V4(四甲基四乙烯基环四硅氧烷)和LPCS(低分子量的聚碳硅烷)按一定比例混合而成[19]。

1.2 碳化硅陶瓷的制备

1.2.1 多孔碳化硅的制备

首先将块体PCS用研钵研磨成粉末,过80目(180 μm)筛后,得到PCS粉末。按一定比例称量PCS粉末,SiCw和SiCp等原料与溶剂莰烯,混合球磨24 h。将球磨后的混合料转移到烧杯中,加入交联剂DVB,120 ℃下交联2 h,得到浆料。浆料中,PCS的加入量为莰烯的10%, SiCw,SiCp和DVB加入量分别为PCS的5%,100%和20%(均为质量分数)。浆料在-60 ℃下冷冻浇注,将浇注样品放入冷冻干燥机中,于-40 ℃、1 Pa的低温低压条件下干燥27 h,使溶剂莰烯升华,得到多孔生坯。最后将多孔生坯置于管式炉中,在惰性气氛(Ar)中1 200 ℃下保温2 h,得到多孔碳化硅。

1.2.2 先驱体浸渍-裂解

将多孔碳化硅置于先驱体 LPVCS浸渍液中,真空浸渍24 h,然后在320 ℃、Ar气氛下进行1h交联固化处理,再继续升温至1 000 ℃,先驱体LPVCS发生裂解。经过多次循环浸渍-裂解,得到致密的碳化硅材料。为了降低反复高温裂解对碳化硅材料带来的损伤,裂解温度低于制备多孔碳化硅时的裂解温度。当最后一次浸渍-裂解的质量增加率低于0.5%时即停止浸渍。

1.3 性能检测

用Nova Nano SEM 230场发射扫描电镜(SEM)观察多孔碳化硅与最终碳化硅陶瓷材料的形貌,用美国FEI公司的Titan G2 60-300的球差矫正透射电镜(TEM)观察多孔碳化硅的微观结构。用日本的Rigaku D/max 2550 pc型X射线衍射仪分析材料的物相组成,以Cu Kα射线为光源,扫面范围 20°~80°,扫描速率为 5(°)/min。利用美国的TA AR2000ex 旋转流变仪测试先驱体LPVCS的粘度。采用阿基米德排水法[7]测定材料的密度和孔隙率,浸渍介质为酒精,取3个样品的平均值。浸渍裂解的质量增加率是相对于前一次的质量增加率,第n次浸渍裂解的质量增加率Δm用下式计算:

采用三点弯曲法测定碳化硅材料的抗弯强度,用深圳凯强力科技有限公司生产的微机控制电子万能测试机(KD11-2)进行测试,试样尺寸为 30 mm×5 mm×3 mm,跨距为25 mm,加载速率为0.5 mm/min。取3根试样的平均值。

2 结果与分析

2.1 多孔碳化硅

2.1.1 微观结构

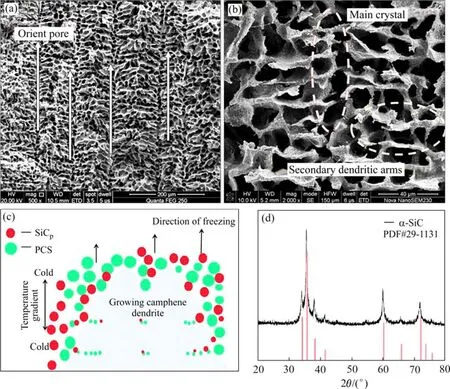

图1 多孔碳化硅的SEM形貌与XRD谱Fig.1 SEM images and XRD patterns of porous SiC(a), (b) SEM images; (c) Pattern formation and camphene crystal during freeze casting suspension; (d) XRD patterns

图 1所示为冷冻浇注生坯在惰性气氛(Ar)中1 200 ℃裂解后所得多孔碳化硅的显微结构和 XRD谱。因为生坯中的PCS裂解转化成的β-SiC结晶性较差[20],所以多孔碳化硅整体上呈现为碳化硅微粉原料的物相,即α-SiC (PDF#29-1131),如图3(d)所示。图1(a)所示为多孔碳化硅的SEM形貌,图1(b)为(a)的局部放大图。从图 1(a)看出,样品为定向互通的三维树枝状多孔结构,孔隙沿冷冻方向定向生长,孔径均匀,完全复制了莰烯结晶时的形貌。图1(b)中红色圈内为莰烯升华后留下的主枝晶,黄色圈内为莰烯升华后留下的二次枝晶,这是由莰烯的结晶特性决定的[15,20]。多孔碳化硅的孔径为20 μm左右,没有产生坍塌及明显的裂解,且孔壁致密,孔壁上没有微小孔洞产生。1(c)所示为浆料在冷冻过程中莰烯结晶的示意图。莰烯结晶后表现为树枝状多孔[15-16]形貌,PCS及 SiCp微粉受到莰烯的推挤而发生颗粒重排,最后经过高温处理,莰烯挥发,留下的多孔结构即为莰烯冷冻结晶时的三维树枝状,孔径均匀、孔隙互通,这种孔隙结构为后续先驱体溶液的浸入提供了有利条件,而无裂纹且致密的孔壁为后续真空浸渍提供了强度支撑,使多孔支架在浸渍过程中不会裂开。

图2所示为多孔碳化硅的TEM照片。从图2(a)可知,冷冻浇注坯体经过1 200 ℃高温处理后,PCS裂解生成的无定形态SiC包覆在SiC微粉的表面。图2(b)所示为图2(a)中无定形SiC的高分辨原子相,从右上角插图可知无定形SiC发生部分晶化,形成纳米级SiC,其(111)晶面间距为0.253 nm。对比PDF卡片可知,无定形SiC发生部分晶化形成的纳米SiC为β-SiC。图2(b1)和(b2)分别为图2(b)中方框b1和b2方框内区域的傅里叶变换图,可以看出,b1方框内为完全无定形 SiC,而 b2方框内开始由无定形 SiC转化为定形SiC。图 2(c)所示为 PCS高温裂解转化形成的无定形SiC与SiC微粉界面(图2(a)中的(c)区域)的高分辨图,图 2(d)所示为界面的局部((d)区域)放大图,从图 2(d)右上角插图测出SiC颗粒的(101)面间距为0.262 nm,表明SiC原料粉末为α-SiC。图2(d1)和(d2)所示分别为图(d)中SiC粉末与无定形SiC的傅里叶变换图,由此确定非晶SiC和SiC颗粒的界面,如绿色虚线所示,可见界面处无孔洞及缝隙,表明非晶SiC和SiC颗粒结合紧密,形成非常好的界面。

图2 多孔SiC样品的TEM图与傅里叶变换图Fig.2 TEM images and Fourier transform images of porous SiC(a) TEM image of porous SiC; (b) TEM image of amorphous SiC; (b1), (b2) Fourier transform images within frame b1 and b2 in (b),respectively; (c) Partial enlarged view of the amorphous SiC/SiCp interface in (a); (d) Partial enlarged view of the interface in (c);(d1), (d2) Fourier transform images of SiCp and amorphous SiC in (d), respectively

2.2.2 性能

表1所列为多孔碳化硅的密度、孔隙率与抗弯强度。由表可知,多孔碳化硅的密度较低,为0.45 g/cm3,孔隙率高,具有较高的抗弯强度(8.53 MPa)。相比其他方法制备的多孔碳化硅,如采用牺牲模板法[21]制备的多孔碳化硅,其孔隙率为77%,而抗弯强度仅为2.4 MPa。本研究用冷冻浇注法获得的多孔碳化硅同时具有更高孔隙率和更高的抗弯强度。

表1 多孔碳化硅的密度、孔隙率以及抗弯强度Table 1 Density, porosity and flexural strength of porous SiC

1.2 SiC/SiC复合材料

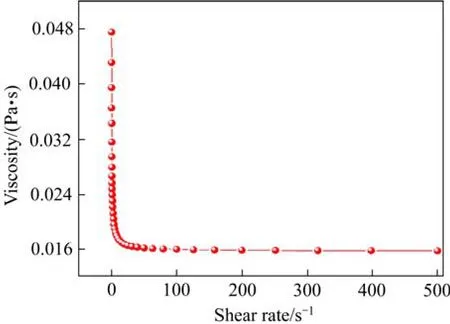

图3 LPVCS 的稳态粘度-剪切速率曲线Fig.3 Viscosity-shear rate curve of LPVCS

图3所示为LPVCS的稳态剪切粘度随剪切速率的变化。从图中看出,LPVCS呈现剪切变稀的特性,即随剪切速率增加,粘度降低。在剪切速率为100 s-1时,LPVCS的粘度较低,为0.015 Pa·s。低粘度的浸渍液能更好地浸入多孔碳化硅内部,提高浸渍效果。

采用先驱体浸渍裂解法制备陶瓷基复合材料,需要对多孔坯体进行多次循环浸渍-裂解。图 4所示为多孔碳化硅坯体的质量增加率、密度以及孔隙率随浸渍-裂解循环次数的变化。从图4(a)可见,第1次浸渍

图4 循环浸渍-裂解过程中SiC陶瓷材料的质量、密度与孔隙率的变化Fig.4 Variation in mass increase rate (a), density (b) and porosity (c) of SiC ceramic during PIP

-裂解后,多孔碳化硅的质量增加83%,在前8次循环浸渍-裂解中,每 1次的质量增加率随循环次数增加而大幅降低,随后的12次循环浸渍-裂解中,尤其是最后的7次浸渍-裂解,样品的质量变化很小。这是因为在前几次的浸渍-裂解过程中,坯体的孔隙率较高,孔径较大,浸渍液快速浸入坯体内部,使得坯体的质量大幅增加。而随浸渍-裂解次数增加,一方面,多孔坯体的孔隙率降低,孔径减小,浸渍通道变小;另一方面,坯体外部的孔隙先被填充,浸渍液浸入坯体内部变得困难,浸入坯体的先驱体溶液很少,所以质量增加率很小,质量趋于稳定。本研究选择循环浸渍-裂解第20次作为最后一次,其质量增加率低于 0.5%,得到碳化硅陶瓷材料,总的质量增加率为262.7%。从图 4(b)可知,碳化硅材料的密度随浸渍-裂解循环次数增加而增加,在循环浸渍-裂解的初期,密度增加幅度较大,随循环次数增加,孔隙逐渐被浸渍液填充,最终密度为 2.08 g/cm3。同样地,孔隙率也是由一开始的大幅度降低到缓慢降低,在经过 15次浸渍-裂解后,孔隙率降至10%以下,循环20次后,最终的孔隙率为 3.3%。PCS/Xylene浸渍液体系浸渍20个周期后,最终的孔隙率在10%左右[22],相比之下,本研究采用LPVCS浸渍液体系明显提高了浸渍效率,所得碳化硅陶瓷材料的致密度更高。

图 5所示为浸渍-裂解循环次数对碳化硅陶瓷材料显微结构的影响。SEM观察的区域均为样品的中心区域。由图可见,随浸渍-裂解次数增加,材料的孔隙逐渐被填充,孔径逐渐减小,孔隙率降低。明显看出,PIP处理并没有破坏碳化硅支架本身的多孔结构。当浸渍-裂解 2次后,材料整体上还是表现为多孔支架的形貌,浸渍液裂解产物均匀地填充于孔隙中。当浸渍-裂解14次后,孔隙几乎全部被填充,但填充物与基体之间存在间隙。继续增加PIP次数至20次之后,浸渍液裂解产物与基体之间界面紧密,从图5(d)右上角的放大图看出,没有破坏多孔支架的结构,但有部分孔隙没有被填充,这是由于材料外表面的孔隙已经被填充,浸渍液无法再浸入样品内部。图 5(e)和(f)所示为多孔碳化硅支架通过 PIP成为致密材料的示意图,经过多次PIP处理后,原来的多孔支架被填充致密,致密材料保留多孔支架的结构。

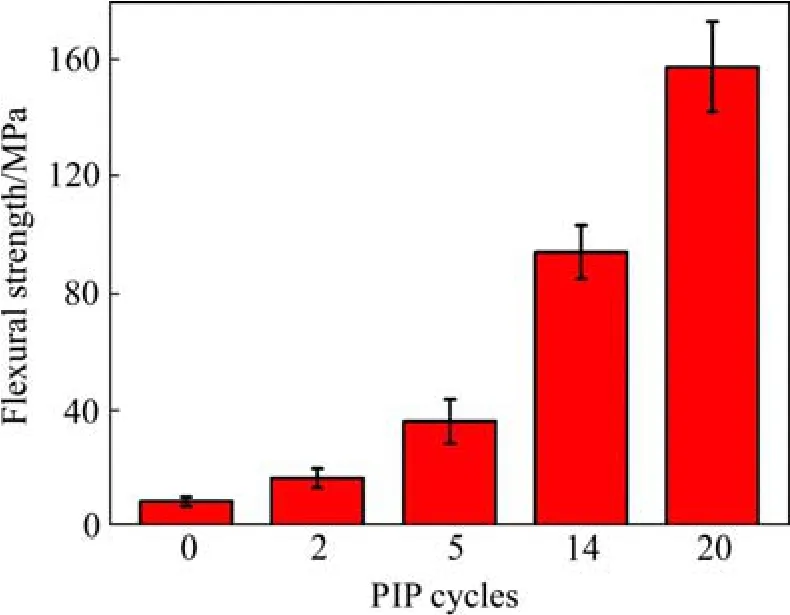

图6所示为SiC陶瓷材料抗弯强度随浸渍-裂解循环次数的变化。多孔碳化硅的抗弯强度为8.53 MPa,随浸渍-裂解次数增多,材料的抗弯强度提高。经过5次浸渍-裂解,抗弯强度从 8.53 MPa提升到 36.09 MPa,在随后的15次浸渍-裂解中,抗弯强度提升幅度更大。这是因为前几次PIP处理时材料还没有填充致密,尚存在很多孔隙,所以抗弯强度较低。继续增加浸渍-裂解次数,复合材料变得更致密,抗弯强度随之大幅提升。经过20次浸渍-裂解后,抗弯强度达到157.43 MPa。

图5 浸渍-裂解次数对碳化硅材料显微结构的影响Fig.5 SEM images of SiC materials with different PIP cycles(a) PIP 2 cycles; (b) PIP 5 cycles; (c) PIP 14 cycles; (d) PIP 20 cycles;(e), (f) Schematic diagrams of porous samples and composite samples

图6 碳化硅陶瓷材料抗弯强度随PIP次数的变化Fig.6 Flexural strength variation of SiC ceramic with PIP cycles

3 结论

1) 以聚碳硅烷为前驱体,加入碳化硅微粉制备浆料,通过冷冻浇注和高温裂解,制得低密度、高孔隙率的三维定向多孔结构碳化硅陶瓷,其孔径为20 μm左右,密度为0.45 g/cm3,孔隙率为87.7%,抗弯强度为8.53 MPa。这种结构为后续浸渍液的浸入提供了有利条件。

2) 采用低粘度的先驱体LPVCS作为浸渍液,对多孔碳化硅支架进行多次循环浸渍-裂解,经过20次PIP处理后,碳化硅陶瓷材料的最终密度为2.08 g/cm3,孔隙率为5.9%,抗弯强度为157.43 MPa。