润滑油泵主动轴断裂分析及预防措施

2020-05-14王道祥

王道祥

(中国石化扬子石油化工有限公司,南京 210048)

0 引言

泵是石油化工生产时非常重要的设备,而泵轴是泵中极其重要的零件[1],想要减少安全事故风险和增加企业生产效益,必须要求泵轴安全稳定运行。泵在服役过程中,泵轴的转速很快,再加上加工、设计以及周围环境等因素的影响,泵轴常发生断裂事故,生产线会由于每次事故导致其非计划停产,造成很大的经济损失[2],甚至还有安全隐患产生的可能。疲劳断裂和腐蚀断裂是泵轴常见的断裂失效形式。泵轴的选材、受力与工作环境是影响这些失效形式的主要原因[3-4]。

2018年10月20日凌晨1:00左右,扬子石化某厂压缩机厂房内电机润滑油泵联轴器油压下降,备用泵自动启动,后经拆卸检查发现为电机润滑油泵(型号GB201102B)主动轴断裂。该电机润滑油泵于2014年投入使用至主动轴发生断裂,期间并无明显异常。主动轴的材料为45#钢,断裂位置位于距离左侧第二个台阶面0.5 mm处,其断裂位置示意图如图1所示。

图1 主动轴断裂位置示意图

1 试验过程与结果

1.1 宏观检测

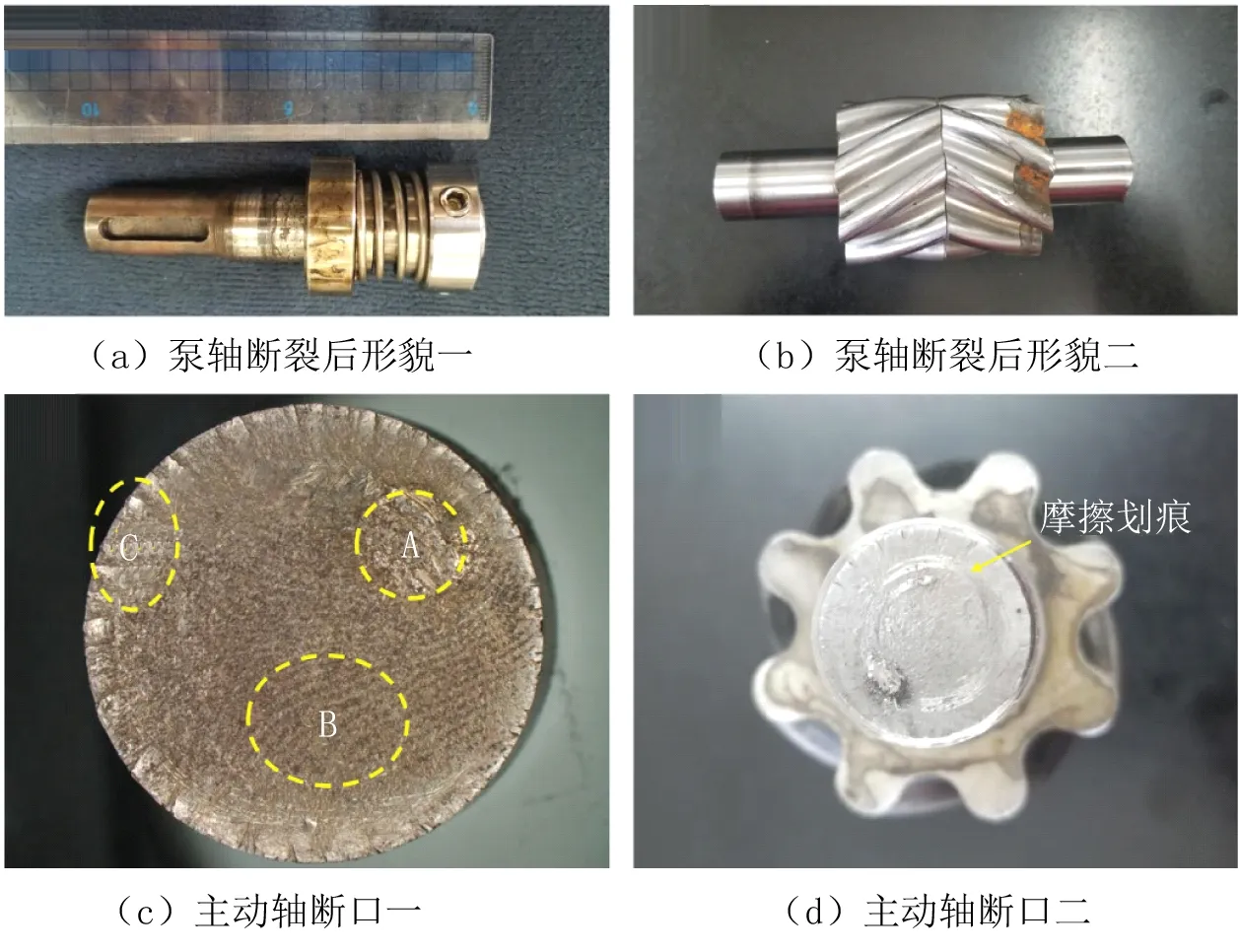

对断裂后的泵轴进行宏观检测,泵轴断裂后形貌如图2(a)、2(b)所示,断口位置距轴左侧端面0.5 mm。主动轴断口如图2(c)、2(d)所示。由于试件发生断裂后未及时取出,在一侧断口处可以观察到明显的摩擦磨损痕迹,断口表面未见油污,断面呈现金属光泽。

图2 断裂轴及断口形貌

如图2(c)所示,根据主动轴断口的表面情况,大致可将该断口分为A、B、C 3个区域。断裂面与电机轴轴线相垂直,区域A凸起于整个断面,呈伤疤状;断口区域B观察到一定数量的疲劳辉纹,但由于断口表面局部存在摩擦磨损的痕迹,未能由疲劳辉纹推得疲劳源所在位置;断面外圈区域C可见由断裂造成的台阶,整个外圈区域略微低于整个断面。由图2(c)可以观察到,轴的断裂面附近并未发生明显的塑性变形,可以推断,该轴断裂过程十分迅速,前期没有明显征兆。

1.2 断口微观检测

对失效后的泵轴断口进行超声波清洗后,使用SEM扫描电镜对其进行微观分析并观察断裂过程。区域A、B、C的扫描结果如图3~5所示。

由图2可知,轴断裂的第一阶段发生在轴边缘处A区,并沿径向和周向扩展,诱发了裂纹的萌生,形成裂纹源。图3(a)为图2中A区域整体放大图,在该区域发现了明显的摩擦磨损痕迹,断口表面有一定量的摩擦划痕,如图3(a)箭头所指,且断口表面凹凸不平,并伴随着一定量的孔洞存在,如图3(a)、3(b)所示。图3(b)为孔洞区域局部放大图,可以清晰地观察到该区域存在许多不规则的孔洞。图3(c)为A区域“伤疤”左侧放大图,圆圈处可以观察到此处存在诸多细小的孔洞,将圆圈内的细长孔洞放大后得到图3(d),可以观察到孔洞内部存在的台阶花样。

图3 A区域断口形貌

第二阶段为泵轴裂纹的扩展阶段,如图4所示。泵轴断裂B区域较为平整,在裂纹扩展区域发现了较为明显的疲劳辉纹,如图4(a)所示。将该区域进一步放大,疲劳辉纹的痕迹更为明显,如图4(b)所示,表明该样品发生了一定程度的疲劳损伤并促使了裂纹的扩展。

图4 B区域断口形貌

第三阶段为泵轴的断裂阶段,即断裂位置C区,如图5所示。由图5(a)可以观察到该区域存在明显的台阶状形貌。断裂试样在最终断裂区疲劳辉纹数量进一步增加,并在断裂台阶前产生了诸多的细小裂纹,如图5(b)所示。

图5 C区域断口形貌

1.3 材质金相检测

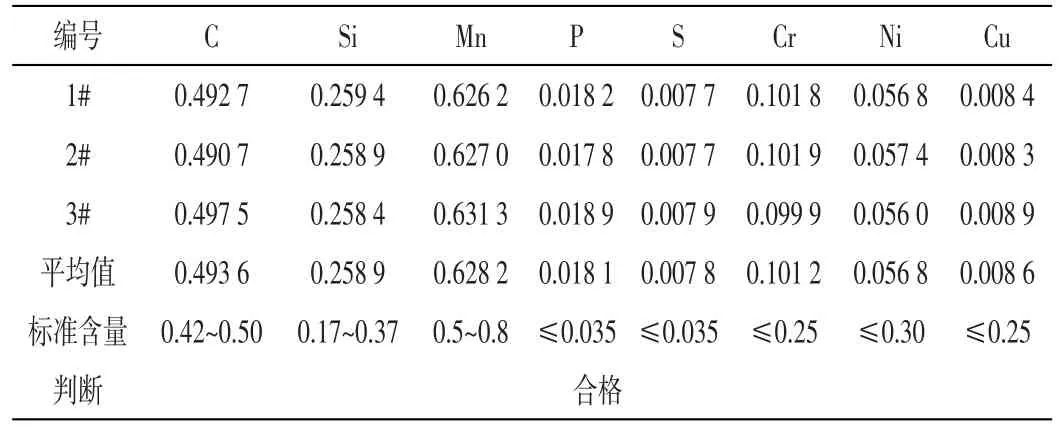

从垂直于泵轴的轴向方向,切下一段长为5 mm的部分,以此获得化学成分测试试样。利用FOUNDRY-MASTER PRO全谱直读光谱仪,对断裂的泵轴进行成分检测,测试3组试样并计算其平均值,测试结果如表1所示,其成分满足标准GB/T699-2015《优质碳素结构钢》规定的含量范围。

表1 泵轴化学成分(质量分数)%

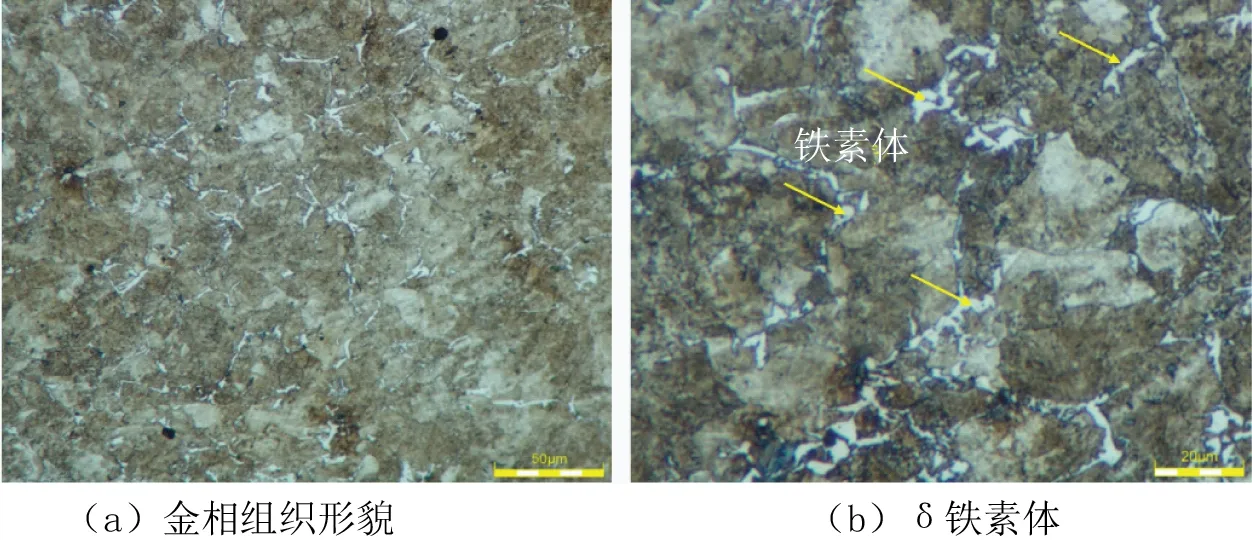

泵轴的材质为采取了调质处理的45#钢,其金相组织为回火索氏体+少量的δ铁素体组织,如图6所示。其中,δ铁素体如图6(b)箭头所示。

图6 泵轴金相组织

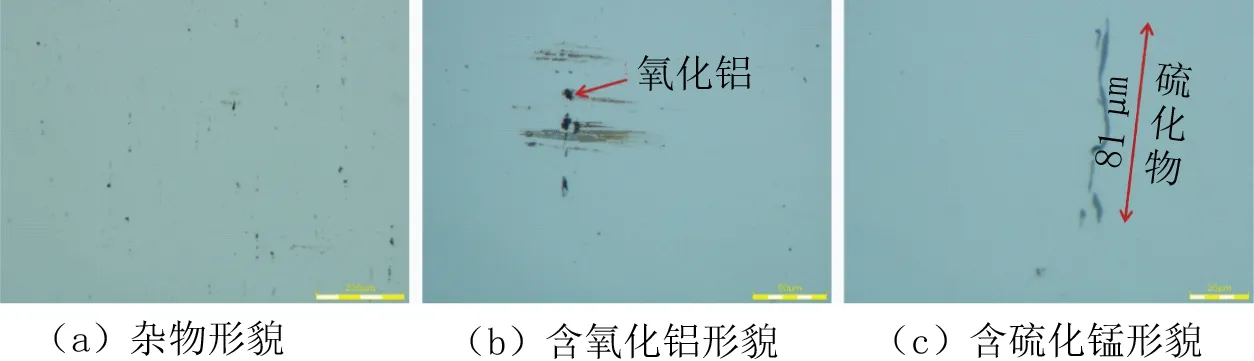

将抛光后、未腐蚀的金相试样放入显微镜中观察组织中的夹杂物情况,如图7所示。泵轴材料中存在一定数量的夹杂物。根据标准GB/T10561-2005《钢中非金属夹杂物含量的测定标准及评级》判定,钢中含有如图7(b)所示的氧化铝,以及如图7(c)所示的硫化锰等夹杂物。其中氧化铝夹杂物呈颗粒状,硫化锰夹杂物呈细长条状,且长度方向上长达81μm。

图7 泵轴夹杂物形貌

图8为泵轴断口夹杂物形貌及成分。采用扫描电子显微镜并辅以能谱检测,结果表明,断口内部韧窝底部存在一定数量的夹杂物。如图8(a)所示,A-1处夹杂物呈细长条亮纹状,能谱检测结果为MnS硫化物夹杂,如图8(b)所示。A-2处夹杂物呈圆颗粒状,能谱检测结果为MgO、Al2O3和SiO2等氧化物夹杂,如图8(c)所示。上述实验结果与金相下观察到的形貌特征相吻合。通常而言,硫化物夹杂形貌呈细长条状,而氧化物夹杂形貌呈圆颗粒状。

图8 泵轴断口夹杂物形貌及成分

1.4 力学性能检测

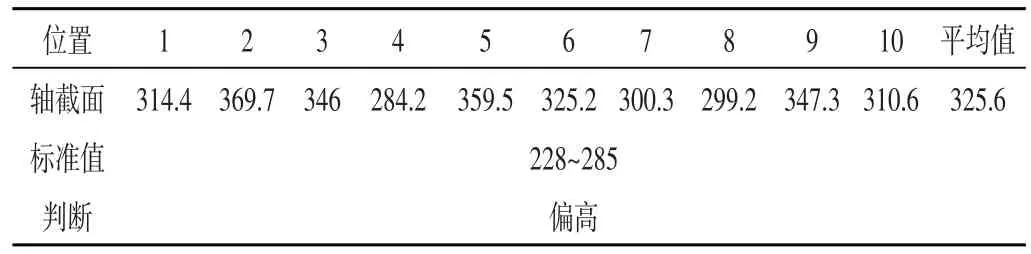

从断裂的泵轴中切取硬度试块和拉伸试样,对其进行力学性能测试。从表2可以看出,泵轴的平均硬度值为325.6 HB,45#钢在作为传动轴时要经过调质处理,而45#钢调质硬度在228~285 HB之间,因此该样品的平均硬度明显高于标准GB/T699-2015《优质碳素结构钢》所规定的硬度。通常而言,调质过程中,高温回火温度偏低、回火时间不足会导致材料硬度偏高、工件调质处理不充分。

表2 泵轴硬度HBW性能数据

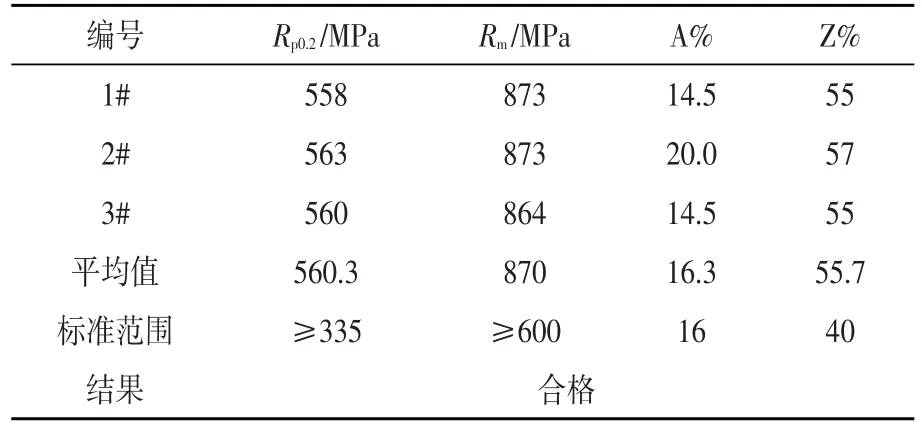

根据拉伸试样标准GB/T228-2010中规定,从断裂的泵轴部位取3个拉伸试样,采用INSTRON 5582试验机进行拉伸试验,屈服前的加载速率为0.3 mm/min,屈服后的加载速率为2.3 mm/min。实验结果表明,泵轴部位屈服强度约560.3 MPa;抗拉强度约870 MPa;断后伸长率16.3%;断面收缩率55.7%,如表(3)所示;断裂泵轴部位的拉伸性能满足标准要求。该标准范围取自GB/T699-2015经过热处理(淬火+回火)后45#钢的力学性能表。但是该标准未规定泵轴的拉伸性能的上限值。从实验数据中可知,该泵轴的屈服强度和抗拉强度均明显高于标准,其结果类似于硬度测试结果。因此,尽管泵轴的拉伸性能满足标准规定的调质要求,但强度略高。

表3 泵轴拉伸性能数据

2 分析与讨论

泵轴在正常工作时只受到由扭矩产生的周向剪切力,当这个周向剪切力超过轴的极限承载力时,材料将发生剪切破坏[5]。然而,在实际服役过程中,由于在动力装置与泵的装配过程中不可避免地会存在一定的配合公差,所以当主动轴在正常工作时会受到由扭矩产生的周向剪切力,以及由配合公差所引起的弯曲载荷,这种受力情况可以简化为如图9所示的模型。其中A和B分别为固定主动轴的轴承;C端对应为主动轴外伸段,C的位置为动力装置与泵的连接位置;F为配合公差所引起的垂直于轴向的力,在扭矩与弯矩共同作用下,当这两种力的合力大于轴的极限承载力时,材料发生破坏。

轴的断裂位置与理论模型中剪力和弯矩的最大位置相吻合,即断裂位置位于距离第二台阶面0.5 mm处。因此,主动轴发生断裂失效的原因是:由于泵轴存在强度偏高、内部组织存在夹杂物等问题,并且由于配合公差所引起弯曲载荷的原因,轴受到扭矩与弯矩的共同作用,在扭矩与弯矩最大位置处的夹杂物产生应力集中[6],形成裂纹源。在这两个力的共同作用下不断地沿径向扩展,泵轴的有效承载面积不断减小,当轴的有效承载面积减小到不足以承受机构载荷时,将导致泵轴发生疲劳断裂失效。综上所述,该泵轴断裂的原因由弯矩、扭矩和夹杂物缺陷共同作用所引起的疲劳断裂。

图9 泵轴受力分析图

3 改进措施

本文对润滑油泵主动轴断裂的原因进行了分析,不仅可以给各大润滑油泵生产厂家对泵轴的选材和热处理工艺的完善提供试验数据上的支持,还对各化工厂就润滑油泵的正确使用和定期检测提出了一定的建议。

(1)在硬度测试中检测出泵轴的硬度较大,导致材料的韧性和塑性较差,这可能是45#钢在高温回火温度不足,因此在热处理过程中需要严格控制温度,定期对热处理炉进行校温。

(2)金相组织分析中存在一定数量的夹杂物,这对材料的性能也有很大的影响,所以在生产过程中也要尽量保证材料的纯度,防止外界有害元素渗入到材料中去。

(3)对于设备使用厂家来说,应使用黏度较高的润滑油来减轻主动轴的磨损,定期检查轴的磨损情况,定期更换润滑油,防止润滑油中的杂质对轴造成磨损。

4 结束语

(1)泵轴材料中检测出一定数量的夹杂物,主要为富硫的MnS和富氧的Al2O3夹杂,其在泵轴失效过程中会造成一定影响。

(2)泵轴硬度为325.6 HB,高于标准规定的硬度最大值,轴硬度值偏高。屈服强度约560 MPa,抗拉强度约870 MPa,明显高于标准要求的最低值。上述过程会造成泵轴的韧性不足,导致泵轴过早失效。

(3)主动轴在发生断裂前,其内部已经存在诸多的夹杂物,整根轴在外部载荷的作用下会在夹杂物处优先形成应力集中,以至于在夹杂物处会萌生出许多微小的裂纹,同时这些微小裂纹会在交变载荷的作用下不断地被扩展,最终造成整根轴的断裂失效。