皮带输送机双向断带抓捕器的设计分析

2020-05-14张晋敏

张晋敏

(山煤集团蒲县豹子沟煤业,山西临汾 041000)

0 引言

皮带输送机是矿井运输煤炭的关键性设备,是井下作业的重要环节[1-3]。某矿主斜井使用的皮带输送机的型号为DTL120/60/4×450S,运输量为600 t/h,运输倾角为19.5°~25°,其中皮带的型号为ST/S4500型钢丝绳芯阻燃皮带,宽度为1 200 mm,厚度为25.7 mm,钢丝绳直径为9.7 mm,皮带重量为46.5 kg/m,接头测量长度4 m,接头数量11,钢丝绳根数为71根。在运输的过程中皮带会因为一些原因出现撕裂、断裂以及打滑等现象,一旦皮带出现故障,直接影响井下的生产进度,严重时会造成工作人员的伤亡。本文主要对此型号皮带的断裂进行分析,设计并讨论了双向断带抓捕器的结构及其相关参数。

1 皮带断裂的原因

(1)接头质量不达标。制作硫化接头时没有按照标准控制硫化的温度及压力,导致在硫化板上的温度和压力分布不均,以及所选材料不合格等因素,都使得硫化接头不合格,造成皮带断带[4-5]。

(2)皮带本身质量不合格。皮带的使用时间较长,如果平常的检修不仔细,皮带在长久的负荷工作下,会造成皮带断裂。

(3)施加给皮带的力突然增大。在皮带输送机工作的过程中,突然有其他物体落到皮带上,此处的力突然增大,导致皮带断裂;启动及停止时,应力突然增大造成皮带断裂[6-8]。

(4)皮带上载荷分配不均。这种现象能够致使皮带跑偏,引起皮带断裂。

2 双向断带抓捕器的设计分析

2.1 双向断带抓捕器的结构及实施原理

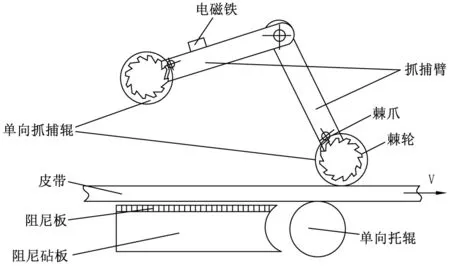

为了防止皮带断裂引起的损失,设计了双向断带抓捕器。其中双向断带抓捕器是由左右2个部分构成,如图1所示。左面的结构:抓捕臂、单向抓捕辊以及相应皮带下面的阻尼砧板,其中阻尼砧板和皮带之间的距离要稍微比皮带的最大的悬垂度大一些。右面的结构:抓捕臂、单向抓捕辊以及相应皮带下的单向托辊,单向托辊起支撑及逆止的作用。左面的单向抓捕辊允许与皮带运输时的方向相反,右面则允许与皮带运输时的方向一致。

图1 双向断带抓捕器示意图

皮带输送机正常运行时,左抓捕臂和左单向抓捕辊通过电磁铁悬置于空中,右抓捕臂和右单向抓捕辊一直悬浮于皮带上方。当皮带向右运行时出现断带,传感器立即将断带信号传送给控制单片机,接收到断带信号的单片机作出指示,使得驱动电路以及悬置磁铁电源立即断开。左抓捕臂及左单向抓捕辊自由落下,皮带断裂后悬垂度增大,皮带掉落到阻尼砧板上,左抓捕臂配合单向抓捕辊落下,把皮带按在阻尼砧板上,因为左抓捕辊允许与皮带运输时的方向相反,抓捕辊和皮带之间有很大摩擦阻力,悬臂在摩擦阻力的作用下带动抓捕辊逆时针摆动,然后皮带被抓捕辊及阻尼砧板卡死。当皮带逆时针转动时,右抓捕臂及单向抓捕辊在摩擦力的作用下,抓紧皮带。

2.2 双向断带抓捕器的理论抓捕力

设皮带断裂,令:

式中:Fzhuay代表断点处的右面的抓捕力;Fzhuaz代表断点处的左面的抓捕力。

出现断带的时候,抓捕器的抓捕力足够大时,才能精准的抓住皮带,所以抓捕力需比皮带各节点的抓捕力的最大值F1都得大,则:

式中:Fi为各节点的抓捕力;F1为皮带各节点力的最大值。

假使所选皮带制动边的宽度是总宽度的13%,每套抓捕装置所承受的拉力为F2,F1与F2的方向不一致,所得的制动时的平衡方程为:

式中:B为皮带的宽度;G x为皮带的抗拉强度;M为抓捕器的对数;Nj为所划分的节点数。

M的取值要确保MF2>NjF1,此时才可以将皮带有效的制动,且将MF2增大3倍时,制动效果更佳,更安全可靠。

2.3 单向抓捕辊

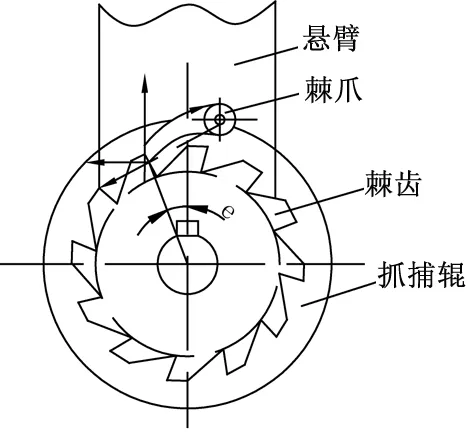

如图2所示为单向抓捕辊的结构示意图,为了实现其只能够是1个方向运转,抓捕辊采用的是棘轮结构。抓捕辊与棘轮是同一个轴,通过键来传递周向力,抓捕辊与棘轮分别位于悬臂的两侧。抓捕辊的直径比棘轮的直径大,棘爪安装在悬臂上,外面设计有保护罩。皮带在正常运输的过程中,因为抓捕辊的质量相对较小,所以抓捕辊产生的力可以忽略不计;一旦皮带断裂,抓捕辊马上进行反向阻止,开始起作用,致使抓捕辊和皮带之间的摩擦力快速增加,根据楔型原理抓捕辊将皮带抓紧。

当抓捕辊反向旋转时,为了确保棘爪能够成功进入啮合,棘轮的工作角必须比摩擦角大,即

图2 单向抓捕辊示意图

式中:β为棘轮工作面与半径的夹角;μ为摩擦因数,通常取值在0.2~0.3;ρ为摩擦角,通常取值在12~17。

当皮带断裂后,抓捕辊通过摩擦力反向旋转,棘爪滑到棘齿谷内,摩擦力转化成棘爪所受的应力,因为棘爪很小,所以对棘爪的强度有一定要求:

式中:N为抓捕辊受到皮带的支撑力;f为抓捕辊和皮带的摩擦因数;MW为弯矩;e为棘爪的偏距;F为作用于棘爪上的力;r为抓捕辊的半径;r1为棘轮的半径;Z代表棘爪危险截面的截面系数;A为棘爪危险截面的厚度;σ为棘爪工作的强度。

2.4 双向断带抓捕器参数

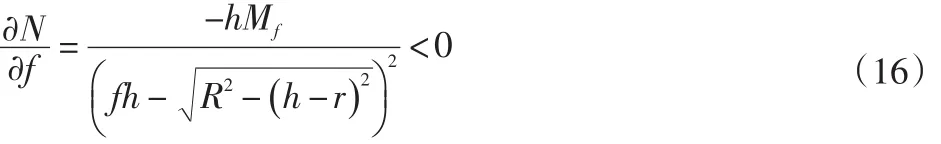

为了确保抓捕器能够准确的抓住皮带,抓捕器和皮带间所产生的摩擦力对悬臂旋转中心的力矩要比转动付摩擦力矩与支撑力力矩的和大,即

式中:N为抓捕辊受到皮带的支撑力;f为表抓捕辊和皮带的摩擦因数;M f为抓捕臂回转摩擦力矩;Δ为皮带受压后的变形量;h为抓捕臂回转中心到皮带的距离;R为悬臂回转中心到抓捕辊回转中心的长度;r为抓捕辊半径。

图3 双向断带抓捕器抓捕夹紧工作原理示意图

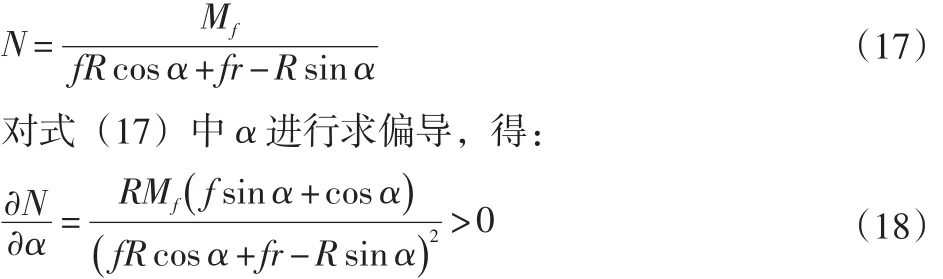

确定h、R、r的值后,对式(15)关于f求偏导,则:

由上式可知f越大,N越小,抓捕器也越小。因此在设计的时候应该加大摩擦因数以及抓捕辊外缘的辊花。

假设抓捕时的夹角是α,得出h=Rcosα+r,将其代入式(15)得:

可以得出角α越小,N越小,越容易完成抓捕工作,但是角α也不能过于小,不能为0。

当R是常数时,对式(17)关于r求偏导,则:

可得出r越大,越容易完成抓捕工作。

单向抓捕辊的设计,能够在皮带断裂后准确的进行抓捕,减少了皮带出现堆聚以及下滑的现象,减轻了皮带断裂所带来的损失,值得推广。

3 断带信号的采集与处理方法

皮带输送机出现皮带断裂是不确定的,出现断裂的位置也是不确定的,因此检测皮带断裂的信号也是有一定难度的,目前有如下几种检测方法。

(1)速度变化的检测方法

速度传感器动态检测皮带输送机的速度,是指采用光电编码盘测出皮带的速度。当断带时,皮带的运行速度会逐渐降低,测速辊也丧失了动力,只能依靠惯性运转,就会出现速度差,然后通过比较器来将皮带断裂信号发出。

(2)拉力变化的检测方法

皮带输送机是通过皮带与带轮间的摩擦力完成运行的。在皮带输送机运行的过程中,拉紧装置给予一定的预紧力,在拉紧的钢丝上安装1个拉力传感器,当断带时,拉紧钢丝的拉力降低,拉力传感器将皮带断裂的信号输出。

(3)磁场变化的检测方法

在皮带输送机的皮带内预先安装上线圈,其中磁场发生器与磁场接收器分别安置于皮带的上面和下面。皮带输送机正常工作的过程中,线圈在磁场中形成额外的磁场,磁场接收器接收到此时的磁场基本恒定。当断带时,皮带内的线圈也被撕裂,此时额外的磁场发生了变化,磁场接收器接收的磁场信号发生变化,因此可以得出皮带断裂。

上述检测方法各有利弊,相对而言,第三种磁场检测法是最方便,用时最少,因此本文采用磁场检测法。

4 结束语

本文对皮带运输机运输过程中皮带出现断裂现象的原因进行了分析,通过设计双向断带抓捕器来防止皮带断裂后造成巨大损失;讨论了双向断带抓捕器的结构设计,以及对相关参数进行了分析,然后由磁场检测法对断带信息进行分析处理,断带信息传输到控制单片机,控制单片机对双向断带抓捕器做出指示,双向断带抓捕器开始工作。