基于软磁复合材料的轴向磁通永磁电机设计与分析

2020-05-14王晓光刘凌云

王晓光,周 晟,刘凌云,孙 蕾,张 强

(1.湖北工业大学 电气与电子工程学院,武汉 430068;2.山东精创功能复合材料有限公司, 山东 临沂 276017;3.山东省软磁复合材料及应用创新中心, 山东 临沂 276017)

0 引 言

软磁复合材料(Soft Magnetic Composite,SMC)是一种相对较新的软磁材料,这种材料是将导磁的金属颗粒表面包覆一层电绝缘层,再通过粉末冶金工艺制备而成[1-2]。这样的制造工艺使得SMC材料具有涡流损耗小、各向同性等优点,而且SMC材料加工是采用整块原料模压成型的方法,可以用于制造横向磁通电机、爪极电机等[3-5]结构复杂的电机。同时,SMC材料与传统的硅钢片相比也存在很多缺点,例如SMC材料的磁导率低,机械强度低,而且在相同的频率下,这种材料的磁滞损耗比硅钢片大[6-7]。由于磁滞损耗和涡流损耗都是电机铁耗的组成部分,磁滞损耗与电机频率成正比,而涡流损耗与电机频率的平方成正比,所以只有当电机运行在高频条件下SMC材料的铁耗才会比硅钢片低,低频下不能发挥SMC材料的铁耗优势[8]。

近年来,SMC在电机中的应用成为了研究热点。文献[9]将SMC材料分别应用于轴向电机、径向电机、横向电机和爪极电机中,并定性的比较了这几种电机的转矩密度。研究结果表明,在相同温升的条件下,横向电机的转矩密度最大,爪机电机的转矩密度次之,径向电机的转矩密度最小。文献[10]用SMC材料与铁氧体材料制作了一台开关永磁电机,通过对电机定子结构的改进,在定子中嵌入永磁磁环的方法,使电机的转矩输出能力大幅提升。研究结果表明,利用SMC材料的优势,改进电机的结构,可以提高电机的输出能力。使铁氧体电机也能拥有和钕铁硼电机相当的转矩密度。文献[11]研究了开关磁阻电机在分别应用SMC材料和传统硅钢片材料时的转矩特性和温度特性。研究结果表明,因为SMC材料的磁导率低,所以SMC开关磁阻电机的转矩输出能力低于硅钢片开关磁阻电机。但SMC开关磁阻电机的铁耗比硅钢片电机小,而且SMC材料的比热容和电导率比硅钢片材料低,所以SMC开关磁阻电机的温升小于硅钢片电机。当提高SMC电机的输入电流,使SMC电机的温升与硅钢片电机的温升一致时,SMC电机的输出转矩大于硅钢片电机。

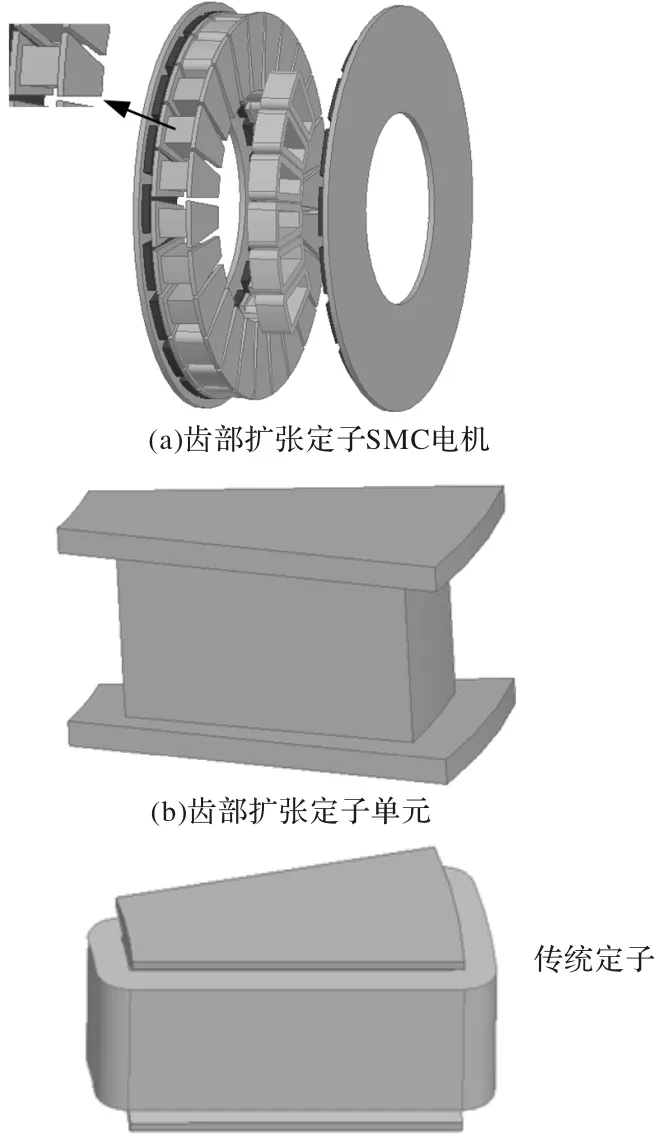

为了研究SMC材料在轴向磁通电机的应用,本文设计了一种定子齿部扩张结构的SMC轴向磁通电机。其主要特点是充分发挥SMC材料的铁耗优势和容易加工的特点。首先采用轴向电机作为混合动力汽车ISG电机,并通过有限元仿真验证电机的可行性。针对电机的铁耗较大问题,采用SMC材料作为定子铁心材料,有效降低了电机铁耗。通过电机结构优化,可以弥补SMC材料磁导率低的缺点,本文通过定子齿部扩张,增加定子铁心和永磁体的有效长度,从而提高电机的转矩输出能力。定子齿部扩张的长度不超过电机的绕组端部,有效的减小了绕组端部对电机体积的影响,保证定子齿部扩张后电机的体积不变,电机功率密度和转矩密度增加。

1 YASA定子结构轴向磁通电机

1.1 电机结构及性能仿真

混合动力汽车ISG要求电机重量轻、体积小、功率密度高。本文以一台ISG用7.5kW永磁同步电机为例,电机的基本技术指标如表1所示。并采用以下方法提高电机的功率密度:

(1)轴向磁通电机的结构紧凑,功率密度比传统的径向电机大,所以本文采用轴向磁通电机代替传统的径向电机。

(2)电机采用无轭分段铁心(Yokeless And Segmented Armature,YASA)定子结构,不仅可以减小电机的定子铁心长度,提高电机的转矩密度和功率密度,还可以降低电机的嵌线难度,使电机更容易装配和制造。

根据以上分析,为了提高电机的功率密度,本文设计了一台20极轴向磁通电机,电机结构如图1所示。电机由定子、转子两部分组成。电机的定子采用分段式铁心结构,每一个定子单元上有一个定子绕组,电机转子为表贴式结构,将永磁体贴在转子背铁上。整个电机的磁路是串联的,可以减小磁通路径,提高电机的效率和转矩密度。

表1 电机的基本技术指标

图1 YASA电机结构图

为验证本文提出电机结构的有效性,本次采用三维有限元仿真的方法对电机的基本性能进行了仿真计算,得到仿真结果的基本性能如图2所示。从图中可以看到,YASA定子结构的轴向磁通电机的空载反电动势的基波幅值为66V,畸变率为6.1%,电机在51A电流下的转矩为51.7Nm,转矩达到额定值51.5Nm,转矩脉动为5.4%,电机在102A电流下的转矩为103.4Nm,达到峰值转矩要求,转矩脉动为2.6%。

图2 YASA定子电机性能仿真

YASA定子铁心轴向电机的额定工况转矩性能和峰值工况转矩性能都比较好,符合车用电机的要求。但电机的定子铁耗比较大,特别是在峰值工况下,电机的铁耗为108W,电机效率低。

1.2 SMC电机定子铁耗分析

电机的铁耗公式如下

(1)

式中,Bm为铁心材料的最大磁感应强度,Ph、Pe、Pa分别为磁滞损耗、涡流损耗和附加损耗,kh、ke、ka分别为铁心材料的磁滞损耗系数、涡流损耗系数和附加损耗系数。从式(1)可以知道,电机的铁耗为磁滞损耗、涡流损耗和附加损耗的总和。电机频率对铁耗的影响较大,特别是电机的涡流损耗,与频率的平方成正比。当电机的频率较高时,电机的涡流损耗比较大。由于SMC材料的涡流损耗系数很小,当选择SMC材料作为电机的定子铁心时,可以有效的降低电机高频下的涡流损耗,从而降低电机的总铁耗。

图3为电机分别采用硅钢片和SMC材料时电机的铁耗情况,从图3可以看到,电机的定子材料从硅钢片换成SMC后,额定工况下电机的铁耗减少了9.5%、峰值工况下电机的铁耗减少了15.6%。以上分析可以得到,采用SMC材料很好地解决了电机铁耗较大的问题。

图3 硅钢片电机与SMC电机铁耗比较

2 齿部扩张的定子结构优化设计

2.1 SMC轴向磁通电机性能仿真

尽管SMC材料有效地减小了电机铁耗,但SMC材料的磁导率比硅钢片小,在其他条件不变的情况下,SMC电机的输出转矩比硅钢片电机小,其转矩密度也小于硅钢片电机。

图4为SMC电机与硅钢片电机的仿真对比结果。从图中可以看到,将定子铁心材料从硅钢片换成SMC材料后,电机的空载反电动势基波幅值减小了6%,额定转矩减小了6.8%。这说明SMC电机的输出性能比硅钢片电机差,SMC电机的功率密度和转矩密度也小于硅钢片电机。

图4 SMC电机与硅钢片电机仿真比较

2.2 扩张齿定子结构优化

为弥补SMC电机在输出上的缺陷,本文采用一种齿部扩张的定子结构,电机的结构示意图如图5所示。这种结构增大了定子铁心和转子永磁体的有效长度,从而提高了电机的转矩输出能力,而且这种结构解决了绕组端部带来的电机体积增大的问题,进一步提升了电机的功率密度和转矩密度。

如图5(b)所示,当电机齿部扩张5mm时,电机的体积与原电机相同,提高电机的输出转矩可以提高电机的功率密度和转矩密度。

图5 齿部扩张电机结构

图6为SMC电机齿部扩张前后电机的输出转矩对比,从图6可以看到,定子材料都用SMC材料,采用齿部扩张的定子结构后,在相同的电流下,电机的转矩提高到了61Nm,电机的转矩提高了21%,转矩输出能力超过了硅钢片电机,验证了齿部扩张结构的可行性。但车用电机的输出转矩是一定的,通过有限元仿真,扩张齿定子结构的SMC电机在45A电流下就可以达到额定转矩,额定电流比齿部优化前减小了11.7%,可以降低电机的电流密度和铜耗,提高了电机的效率。

图6 SMC电机定子齿部扩张前后输出转矩比较

3 电机比较分析

为进一步表明SMC轴向磁通永磁电机性能的优势,现将SMC轴向磁通永磁电机与传统径向磁通硅钢片电机和轴向磁通硅钢片电机做综合比较分析。3种电机的模型如图7所示。表2列出了3种电机的主要尺寸,3种电机的主要区别在于:

(1)径向电机的极槽配合为12极18槽,轴向电机的极槽配合为20极24槽。这是为了发挥SMC的铁耗优势,使电机运行在高频下,所以提高了电机的极数。而槽数是根据电机在不同极槽配合下的绕组系数确定的。

(2)径向电机的外径比轴向电机大,这是因为轴向电机的结构更加紧凑,具有更高的功率密度和转矩密度。

图7 三种电机仿真模型

尺寸径向电机硅钢片轴向电机SMC轴向电机电机极数/槽数12/1820/2420/24定子铁心材料DW465DW465Haganas-ur5p转子铁心材料DW465Steel-1010Steel-1010永磁体材料N38UHN38UHN38UH电机外径/mm315200200定子铁心外径/mm315190200定子铁心内径/mm232130120转子铁心外径/mm210190200转子铁心内径/mm170130120电机轴向长度/mm424040定子铁心轴向长度/mm422222

3.1 空载反电动势比较

图8为3种电机的空载反电动势波形及其傅里叶分析。从图8可以看到SMC轴向电机的空载反电动势基波幅值最大,这是因为定子齿部扩张结构增大了定子铁心和转子永磁体的有效长度,使得电机的结构更加紧凑,提高了电机的空间利用率。通过傅里叶分析得到,扩张齿结构的SMC电机空载气隙磁密的畸变率最小,其空载性能最好。

图8 空载反电动势比较

3.2 转矩性能比较

图9为3种电机在不同工况下的转矩性能比较。在额定工况下,径向电机需要58A电流达到额定转矩,转矩脉动为8.1%,硅钢片轴向电机需要51A电流达到额定转矩,转矩脉动为5.4%,SMC轴向电机需要45A电流达到额定转矩,转矩脉动为3.6%。在峰值工况下,径向电机需要112A电流达到峰值转矩,转矩脉动为12.6%,硅钢片轴向电机需要102A电流达到峰值转矩,转矩脉动为2.6%,SMC轴向电机需要88A电流达到峰值转矩,转矩脉动为2.4%。根据以上分析,SMC轴向电机在额定和峰值工况所需要的电流是最小的,这说明SMC轴向电机的转矩密度最高;而且SMC轴向电机的转矩脉动是最小的,其转矩性能最好。

图9 三种电机转矩性能比较

3.3 电机损耗比较

图10为3种电机在不同工况下的损耗比较(这里损耗只考虑铜耗和铁耗,忽略了机械损耗的影响)。从图8可以看到,径向电机的铁耗最大,这是径向电机体积大,铁心材料用量多造成的。SMC轴向电机的铁耗比硅钢片轴向电机的铁耗相当,这是由于SMC轴向电机的定子铁心和永磁体的有效长度比硅钢片轴向电机大,尽管采用了铁耗较低的SMC材料,但由于材料用量的增加使得铁耗增大。但SMC轴向电机的铜耗明显小于其他两种电机,其总损耗是3种电机中最小的,效率也是最高的。

图10 三种电机损耗比较

4 结 论

(1)传统硅钢片在高频下会产生较大的铁耗,用SMC材料可以很好的解决这一问题。本文采用有限元仿真的方法验证了基于SMC轴向磁通电机的可行性。

(2)利用SMC材料的加工特点,可以对电机结构进行优化。通过优化设计,可以提高电机的转矩输出能力,弥补SMC材料磁导率低的缺点。

(3)优化后的SMC轴向磁通电机在反电动势、输出转矩和电机效率等性能上均优于硅钢片电机,进一步说明SMC材料在电机中的应用前景非常广泛。