低品位原燃材料烧制优质水泥熟料的工业性试验

2020-05-14杜凤怀涂敏吴秀俊

杜凤怀,涂敏,吴秀俊

(云南省建筑材料科学研究设计院有限公司 云南 昆明 650221)

0 引言

建筑材料工业是国民经济发展的重要基础原材料工业之一,是改善民生的基础性产业。缅甸水泥工业目前存在的主要问题是专业技术人才缺乏、生产技术和管理较落后、设备制造业基础薄弱、生产水泥的原燃材料品位较低、燃煤以褐煤为主等,近年来,随着中国水泥行业的进入,缅甸水泥工业已取得了重大的发展。云南省建筑材料科学研究设计院依托云南省科技厅国际合作科研课题,利用缅甸低品位原燃材料,采取了优劣搭配、跟踪检验、分区堆放、充分均化的措施,调整工艺参数,改造相关设备,加强生产管理,积累了使用低钙高硅石灰石和褐煤烧制水泥熟料的相关技术和生产经验,对东南亚和我国低钙高硅石灰石、褐煤产区的水泥生产,及云南省水泥工业面临的原燃材料品质逐渐劣化的现实情况,均具有较大的指导意义。

1 生产原燃材料情况

该水泥生产线原燃材料品质较低,主要体现为:配套矿山石灰石属变质灰岩,方解石普遍呈重结晶状态,含有较多的它形石英,且CaO含量偏低、游离SiO2含量偏高、成分波动较大,见表1;缅甸本地褐煤成煤年代较早,可燃基挥发分和硫含量较低[1],但热值普遍较低,且进厂褐煤由多个产地供应,质量波动很大,见表2。

2 水泥生产线配置情况

该水泥生产线位于缅甸曼德勒地区,水泥熟料设计能力为5000t/d,以国产技术及设备为主,生产线配置情况和特点如下:

表1 本厂矿山石灰石波动表/%

表2 本地褐煤波动表

(1) 石灰石破碎采用2-PPC1818双转子单段锤式破碎机,但转子、锤头等材质较差,不耐磨,不能很好的适应高硅石灰石的破碎。

(2) 进厂石灰石采用圆形预均化堆棚,燃煤和其它原材料采用矩形预均化堆棚,对原燃材料质量波动的适应性较好。

(3)生料磨制采用立磨三风机系统,利用窑尾废气烘干原料,物料受磨辊与磨盘的挤压和剪切等作用力达到粉磨效果,对高硅石灰石适应性较好。

(4) 烧成窑尾采用五级旋风双系列预热器系统,回转窑规格为Φ4.8×74m,窑头采用第四代篦冷机,煤磨采用Ф3.8x7.75+35风扫煤磨,水泥粉磨采用2-Φ4×13m+辊压机的半终粉磨系统,能满足新型干法水泥生产的需要。

(5) 生产过程质量控制采用ARLPERFORX系列荧光光谱仪,进行原料、生料和熟料分析,对低品位原燃材料生产水泥的指导性较好。

3 工业性试验存在的问题和采取的措施

3.1 石灰石质量的管理

3.1.1石灰石破碎系统管理

原石灰石破碎机不适应本厂矿山高硬度、高硅石灰石,试生产期间达不到设计破碎产量、设备故障多、维修工作量大。采取了以下措施提高了使用寿命,并降低了维修成本。

(1) 对SiO2≥10%的高硅石灰石和SiO2≤10%低硅石灰石进行搭配后再进破碎机,并严格控制进破碎机石灰石粒度≤1000mm。

(2) 将锤头材质由ZGMn13更换为ZGMn18Cr2MoVTiRe+WTi,将篦板材质由ZGMn13更换为ZGMn18Cr2Mo,并增加5mm厚度。

(3) 锤头端面磨损比较严重时,及时进行翻面,翻面后继续使用;定期进行耐磨堆焊,延长使用周期;更换时,对每个锤头进行称重,保证破碎机的动平衡。

3.1.2外购石灰石搭配使用和预均化管理

虽然石灰石在矿山破碎前进行了初步搭配,但仍需加强石灰石预均化管理,进一步降低石灰石成分波动。并外购了高钙低硅石灰石进行搭配使用,以提高石灰石品质。

(1) 石灰石进圆形预均化堆棚不准定点堆料,行走堆料角度不小于60°,堆料高度达到最高堆料位置。

(2) 每天对进入圆形预均化堆棚的石灰石堆料区域和取料区域进行记录(共划分16个区),便于化验室对石灰石的跟踪和配料。

(3) 进入圆形预均化堆棚的石灰石每1000t取1次综合样,数据偏差大时取瞬时样,并及时调整与外购石灰石的搭配比例。

(4) 外购石灰石成分波动较小,进厂后采取简易预均化,并对外购石灰石不同区域的化学成分、堆料和取料情况做好记录。

(5)严格控制本厂和外购石灰石配料比例,使入磨石灰石化学成分满足生料配料方案要求,并通过X荧光分析仪在线监测原料和生料质量。经半年生产,搭配后石灰石化学成分平均指标见表3。

3.2 燃煤质量的管理

3.2.1 褐煤进厂管理

烧成用燃煤质量的稳定,关系到回转窑的产量、质量和稳定运行,加强对进厂燃煤的管理就显得非常的重要,是做好配料工作的前提和保障。

表3 搭配后石灰石化学成分平均指标表/%

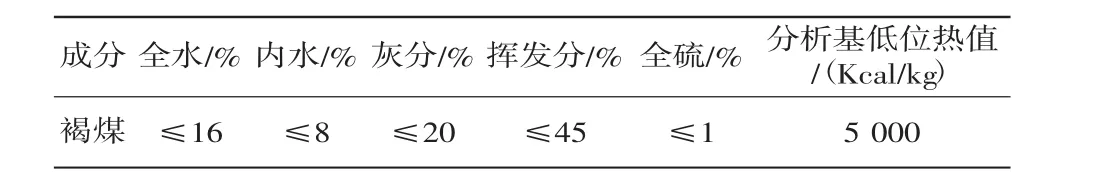

(1)严格控制褐煤进厂的品质,不同矿点的不同批次褐煤各取一次综合样进行化验,其控制指标见表4。

表4 褐煤进厂控制指标表

(2)对进厂的褐煤,各矿点都做到定点堆放,做好标识。

(3)对定点堆放的褐煤,化验室都要做全面的化验分析,并做好记录。

3.2.2外购烟煤搭配使用和预均化管理

缅甸本地褐煤产地多、品质波动大、水分高、热值低很难满足煅烧需要。外购澳大利亚烟煤和本地褐煤进行搭配使用,并采取了两次均化的措施,减小入窑燃煤工业分析和热值的波动,为回转窑的稳定运行提供条件。

(1)外购澳大利亚烟煤和本地褐煤进厂后分别进行简易预均化,再根据搭配比例混合后进入矩形预均化堆棚进行二次均化,并做好记录。

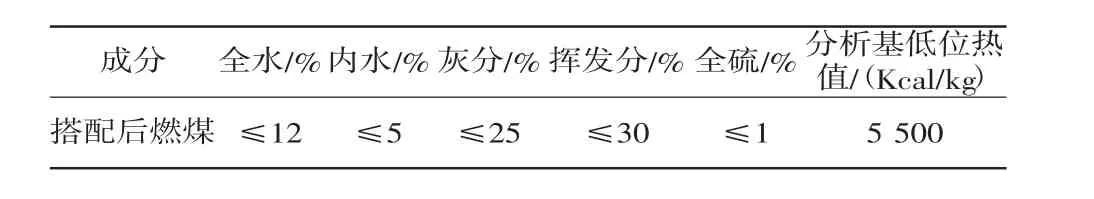

(2)严格控制褐煤和外购澳大利亚烟煤的搭配比例,搭配后燃煤的控制指标见表5。每次煤的搭配都要求取样化验和跟踪。

表5 搭配后燃煤控制指标表

3.3 配料方案的调整

由于使用高硅石灰石,原设计采用了高硅率配方。虽然避免了预热器、分解炉底部和烟室由于硫碱的富集循环或液相量过多产生的结皮现象,保证了回转窑的稳定运转及熟料的强度,但实际生产中最大的问题是窑头飞砂严重,甚至频繁的出现篦冷机堆雪人的现象。

(1)高硅石灰石、高硅率配料及褐煤的高挥发份、高水分是熟料烧成产生飞砂料的主要原因,硅率越高,液相量越少,飞砂现象越严重。为此进行了率值的调整:适当降低硅酸率,提高物料的液相量,放宽烧结范围,促进熟料的烧结。

(2) 加强原材料的源头控制,对石灰石的搭配比例进行调整和优化,增加取样频率,适当的提高外购石灰石的使用量,降低二氧化硅含量。

(3) 加强对质量调度的培训,采用及时补差的过程质量控制法来进行生产控制。与控制指标相差远应调整快,稍微偏离时需微调,以减小班平均值与中值的偏离程度。

3.4 回转窑的操作与管理

3.4.1回转窑操作的优化

针对使用褐煤掺烧和高硅石灰石较难分解的特点,对回转窑操作进行了优化。

(1) 适当加大分解炉用煤(占67%左右),减少窑头用煤比例(占33%左右);并提高了入窑生料温度,使表观分解率平均达到96%左右。

(2) 加大窑头燃烧器一次风及其外风用量,减少内风用量,并适当降低窑头二次风的温度;调整燃烧器位置,偏料下10~20mm。

(3) 提高窑头篦冷机固定篦床风量,加快1、2、3室篦床速度;并在篦冷机固定篦床头部加装了推雪人装置。

3.4.2 回转窑结构的调整

(1)针对3次风管入分解炉弯部管道耐火材料磨蚀严重,将浇注料调整为砌筑耐火砖(硅莫砖),延长其使用周期。

(2) 由于燃煤中的两种煤并非同步燃烧,因而降低了燃煤的平均燃烧速率,燃煤着火温度和燃尽温度降低,对于回转窑高温烧成带和火焰的形态有一定的影响。主要表现为窑口到窑内3.5m处冲刷严重,2.5~3.5m处窑筒体出现高温。为此,对窑内砌砖进行了调整,原设计是砌筑2m硅莫砖,调整为砌筑3.5m硅莫砖,以提高回转窑运转率。

3.4.3 回转窑稳产高产低煤耗的管理

(1) 稳定窑系统热工制度,提高窑衬的使用周期,并加强设备巡检和维护保养力度,保证设备运转率每月超过90%。

(2) 统一操作思路,不断优化操作参数,发挥回转窑系统最大潜力,保证窑产量长期在高位运行。

(3) 优化喷煤量和窑内热工工况,并加强操作员节能降耗意识,精心操作,确保回转窑系统高效节能运转。

4 取得的效果

(1) 经过2个月试生产,5000t/d水泥熟料生产线顺利实现达标达产,2个月试生产期间运转率超过92%。

(2) 熟料质量符合GB/T21372-2008《硅酸盐水泥熟料》的技术要求,其中:熟料3天抗压强度≥30MPa、28天抗压强度≥55 MPa;熟料能耗达到GB/T16780-2012《水泥单位产品能源消耗限额》中相关规定,其中:可比熟料综合煤耗≤108kgce/t。

(3)本厂低品位石灰石和外购优质石灰石平均约按1:1的比例进行混合使用,缅甸本地褐煤和澳大利亚进口烟煤平均约按1∶1比例搭配,与全使用优质石灰石和进口烟煤生产相比,合计每年节约超4000万元。

5 结语

(1)通过搭配适当比例的优质原燃材料,并严格控制搭配后的质量指标和均化效果,可有效利用本地低品位原燃材料,节约资源,降低生产成本,并可实现优质水泥熟料的稳定生产。

(2)由于石灰石和燃煤采用了优劣搭配的方式,应在其试验分析和研究的基础上,制定相适应的原料控制指标、配方、工艺参数和生产管理制度,并进行工艺和设备的优化和调整,加强设备维护,以使生产工艺、设备、配方和操作都能更好地适应低钙高硅石灰石和褐煤烧制水泥熟料的技术要求。